- •Міністерство освіти і науки України

- •До друку і в світ дозволяю

- •Методичні вказівки

- •Харків хдтуба 2005

- •Загальні методичні вказівки

- •Деталі машин.

- •Вказівки

- •Контрольні запитання

- •Загальні відомості про будівельну техніку

- •Вказівки.

- •Контрольні запитання

- •Транспортні, транспортуючі та навантажувально-розвантажувальні машини та механізми

- •Вказівки.

- •Вказівки.

- •Контрольні запитання.

- •Машини та обладнання безперервного транспортування будівельних матеріалів.

- •Вказівки.

- •Контрольні запитання.

- •Вантажопідіймальні машини та обладнання

- •1. Просте вантажопідіймальне обладнання та будівельні підіймачі.

- •Вказівки

- •Контрольні запитання

- •2. Будівельні крани

- •Вказівки

- •Контрольні запитання

- •Машини для земляних робіт

- •1. Машини для підготовчих робіт і землерийно-транспортні машини

- •Вказівки

- •Контрольні запитання

- •2. Землерийні машини

- •Вказівки

- •Контрольні запитання

- •3. Машини для гідромеханізованої розробки грунтів. Машини для розробки мерзлих грунтів і ущільнення грунтів. Машини для бурових робіт.

- •Вказівки

- •Вказівки

- •Контрольні запитання

- •Машини для приготування, транспортування, укладання та ущільнення бетонних сумішей і розчинів

- •Вказівки

- •Контрольні запитання

- •Ручні машини

- •Вказівки

- •Контрольні запитання

- •Машини для облицювальних робіт

- •Вказівки

- •Контрольні запитання

- •Основи технічної експлуатації будівельної техніки

- •Варіанти задач до контрольної роботи

- •Продовження таблиці 2

- •Визначення експлуатаційної продуктивності одноківшевого екскаватора

- •Послідовність виконання роботи

- •Методика розрахунку

- •Положення самоскида визначають відстанню осі транспортного шляху від осі переміщення екскаватора та радіусом розвантаження.

- •Середня тривалість повороту екскаватора з навантаженим ковшем

- •Додаток б визначення змінної продуктивності баштового крана

- •Порядок виконання роботи:

- •Методика розрахунку

- •Продовження таблиці б.2

- •Список літератури

- •Додаткова

- •1.Болотских н. С., Емельянова и. А.,Савченко а. Г., Гаевой а. Ф., Пасечник н. А., Емельяненко н. Г. И др. Машины для строительно-монтажных работ. Справочник. – Киев: Будівельник. 1993. -341 с.

- •Відповідальний за випуск: о. Г. Савченко

- •План 2005 , поз. 14

- •Тираж 100 прим. Зам. № 368 Безкоштовно.

Продовження таблиці б.2

-

Характеристика виробу

Довжина строп, м

Тривалість технологічних операцій крана, хв.

Розміри (див.рис.2.1), м

Рівеньмонтажу Н, м

Назва

виробу

Марка

Маса, т

Ви-сота, м

Стропування t1

Утримання, t6

Розстропування t7

a

b

c

d

e

23. Внутрішні стенові панелі

УНЗ-1К

3.66

2.58

4.0

1.5

8.5

0.6

12

40

8

25

10

15

24. Те саме

УНЗ-1Ф

3.66

2.58

3.0

1.0

8.5

0.6

14

50

7

30

10

15

25. –“–

УНГ-1

3.75

2.68

3.5

1.0

8.0

0.6

12

40

8

25

12

16

26. Ригелі для перекрить

ИБ-1

4.00

0.80

2.0

1.5

8.0

0.6

10

45

7

30

12

20

27. Те саме

ИБ-7

4.20

0.80

2.5

1.5

8.0

0.5

12

40

8

20

10

15

28. Внутрішні стенові панелі

В4-2Л

3.43

2.68

3.0

1.0

7.5

0.5

12

50

8

25

10

12

29. Те саме

В4-1

3.03

2.44

2.5

1.0

8.0

0.5

14

45

7

20

12

14

30. –“–

В4-2П

3.43

2.68

3.0

1.0

8.0

0.5

12

40

8

25

12

30

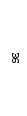

Рис. Б.1 Схема робочої зони крана: а – план; б – фасад.

Виліт стріли повинен забезпечити подачу елементів, що монтуються по ширині об'єкта, тобто

![]() ,

,

де к =5.5м – відстань від осі підкранового шляху до будівель цеху і складу;

а –дивись табл.Б.2.

Накресліть схему робочої зони крана в масштабі 1: 100 згідно з рис. Б.1 з урахуванням даних варіанта крана і вибраного вильоту стріли.

Визначити змінну продуктивність крана (т/зм):

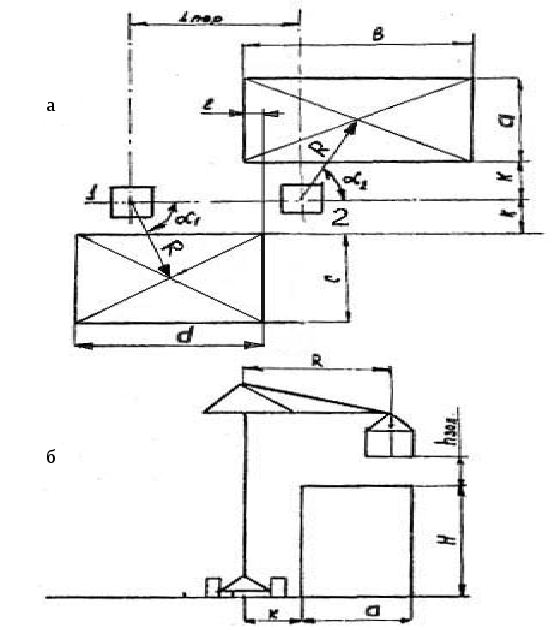

при суміщеному циклі

![]()

![]() ;

(2.1)

;

(2.1)

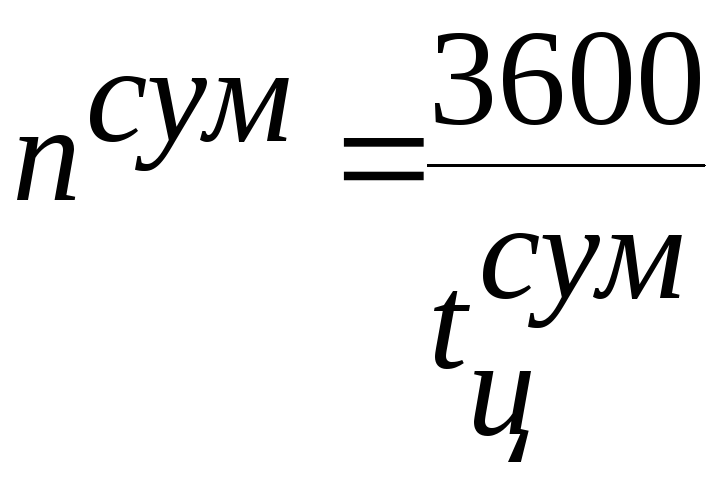

при не суміщеному циклі

![]() ,

(2.2)

,

(2.2)

де Т– тривалість зміни, 8 год.;

Q– прийнята вантажопідйомність крана при даному виліт стріли, т;

Kв.в– коефіцієнт використання крана за вантажопідйомністю;

kв.ч = 0,82 – 0,83– коефіцієнт використання крана за часом протягом зміни;

n, nсум– число робочих циклів крана за годину.

;

; (2.3)

(2.3)

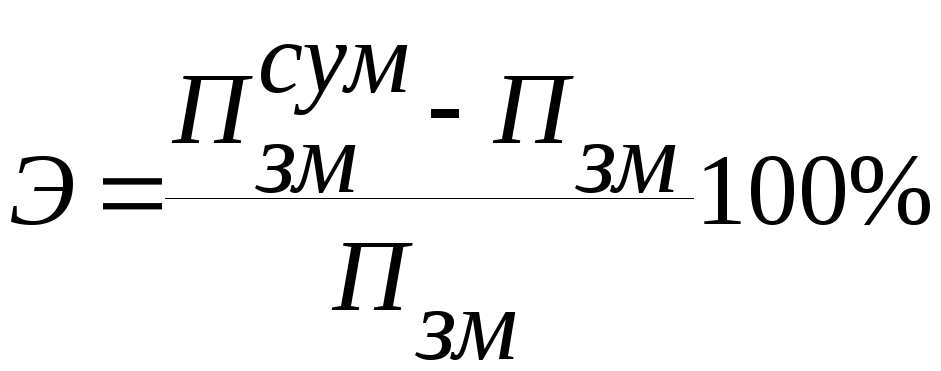

Ефективність суміщення операцій при роботі крана (%) характеризується підвищенням його продуктивності, що визначається як

(2.4)

(2.4)

Обчислюють тривалість робочого циклу крана.

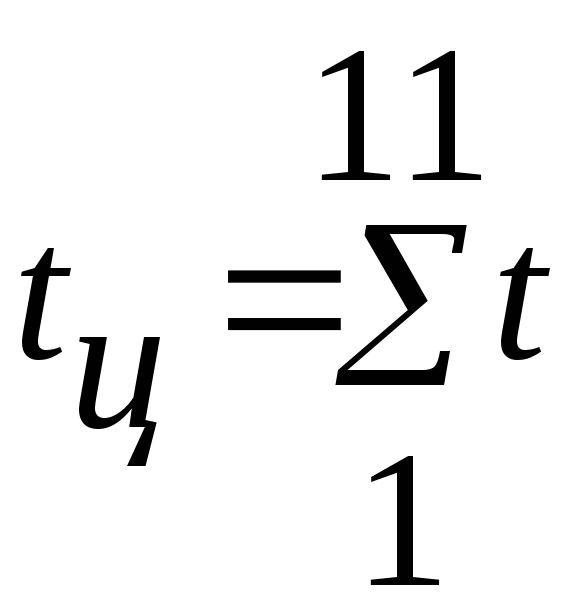

При роботі без суміщення операцій робочий цикл крана дорівнює сумі часу всіх операцій, с

(2.5)

(2.5)

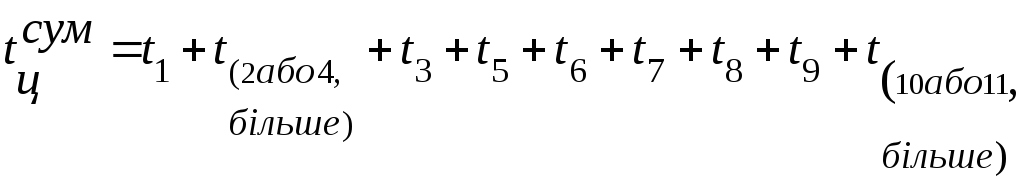

Для збільшення продуктивності крана деякі операції можна суміщати (наприклад, підйом і переміщення вантажу; переміщення крана й опускання крюка). В такому випадку, обчислюючи тривалість робочого циклу, враховують час більш тривалої операції з тих, що суміщуються:

(2.6)

(2.6)

Тривалість операцій робочого циклу крана складається з с:

t1– стропування елементів;

t2– підйому даних елементів до потрібного рівня;

t3– повороту стріли крана;

t4– переміщення крана по рельсах;

t5– опускання вантажів до рівня монтажу;

t6– утримання елемента, що монтується під час установки, закріплення, заповнення розчином, вивірки положення та інших операцій;

t7– розстропування елементів, що монтуються;

t8– підйому крюка з вантажопідйомними пристроями над рівнем монтажу;

t9– зворотного повороту стріли;

t10 - зворотного переміщення крана;

t11– опускання крюка з вантажозахватним пристосуванням.

Тривалість ручних операцій t1,t6,t7приймають згідно з нормативними даними (табл. Б.2), а тривалість інших операцій обчислюють приблизно, при постійності швидкостей робочих рухів крана, не враховуючи періодів розгону й гальмування.

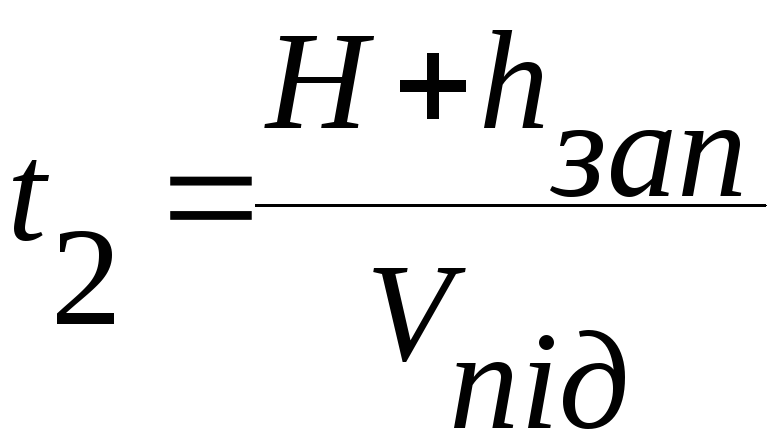

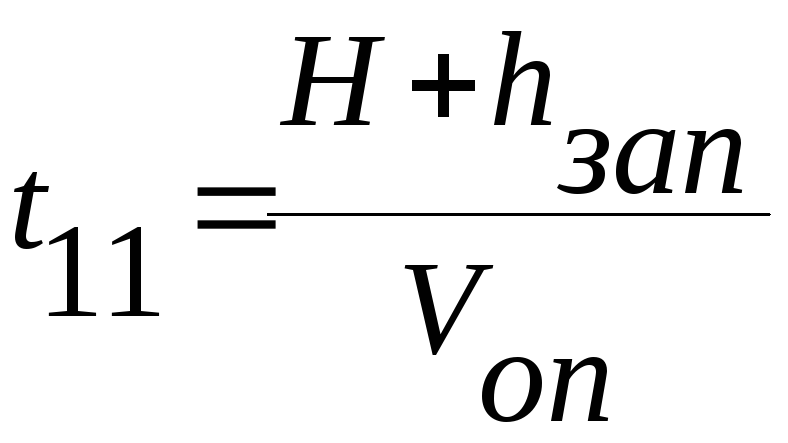

Тривалість підйому вантажу, с,

,

(2.7)

,

(2.7)

де Н– рівень монтажу, м (табл. 2.1);

Vпід– швидкість підйому, м/с.

При вибраному вильоті стріли крана графічно визначають положення 1установки крана, обслуговуючого будинок цеху ,що будується, і положення2установки крана, обслуговуючого склад ,що будується.

При цьому знаходять переміщення крана від положення 1 до положення 2 (рис. Б.1) – Lпер, та середній робочий кут (рис. Б.1)

Для того, щоб накреслити в масштабі схему робочої зони необхідно на відстані к від умовної осі переміщення крана побудувати будівельну зону розміром с х d. З центра будівельної зони радіусом R знайти положення крана 1. З кінця будівельної зони відкласти розмір і на відстані від осі переміщення крана побудувати складську зону розміром а х в, з центру якої на відстані радіуса R на осі переміщення крану знайти положення крану 2. Відстань між положенням крана 1 і 2 і є Lпер. Кути між радіусом від центра будівельної зони до положення крана 1, та між радіусом від центра складської зони до положення крана 2 та віссю переміщення крана складають середній робочий кут.

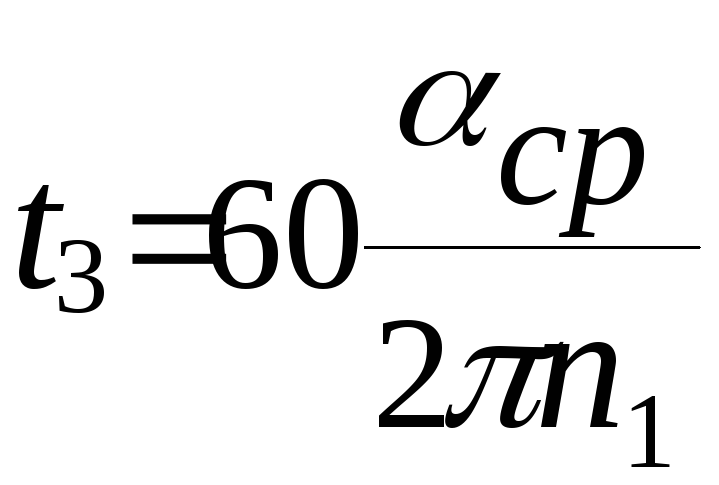

Час повороту крана, с,

,

(2.8)

,

(2.8)

де ср– середній робочий кут, рад;

n1– частота обертання, хв.-1

Середній робочий кут повороту (рад) знаходять, використовуючи схему робочої зони крана ( рис.Б.1), графічним шляхом:

СР=1+2

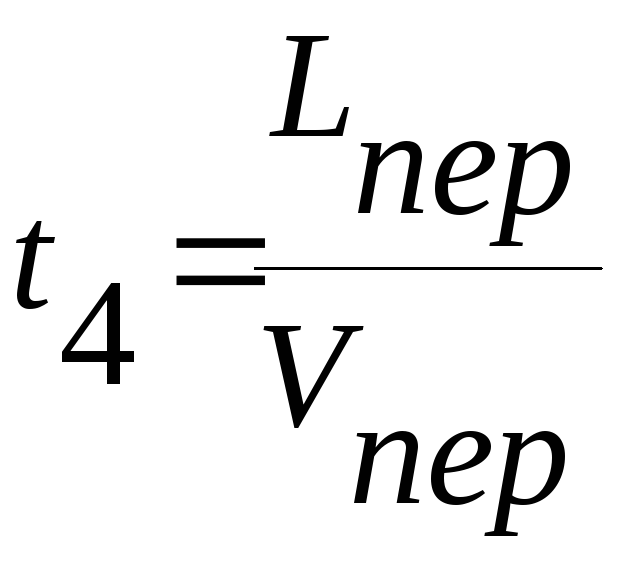

Тривалість переміщення крана по рейках, с,

,

(2.9)

,

(2.9)

де Lпер– середній шлях переміщення крана, м;

Vпер– швидкість переміщення, м/с.

Середній шлях переміщення крана (рис. Б.1) визначають графічним шляхом.

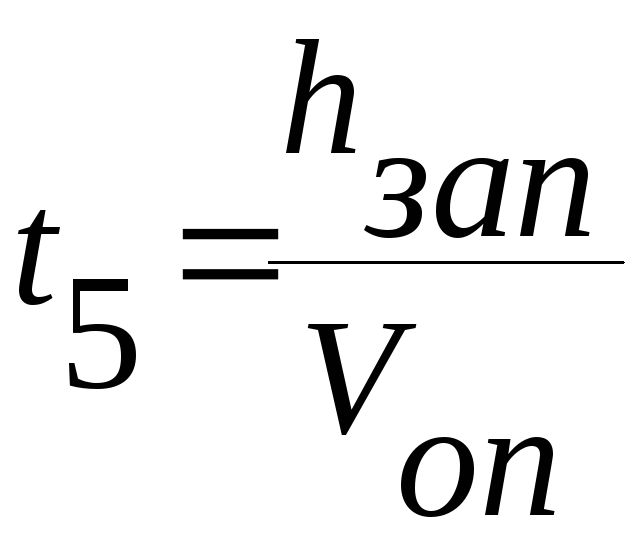

Опускання вантажу до рівня монтажу, с,

,

(2.10)

,

(2.10)

де Vоп– швидкість опускання, м/с.

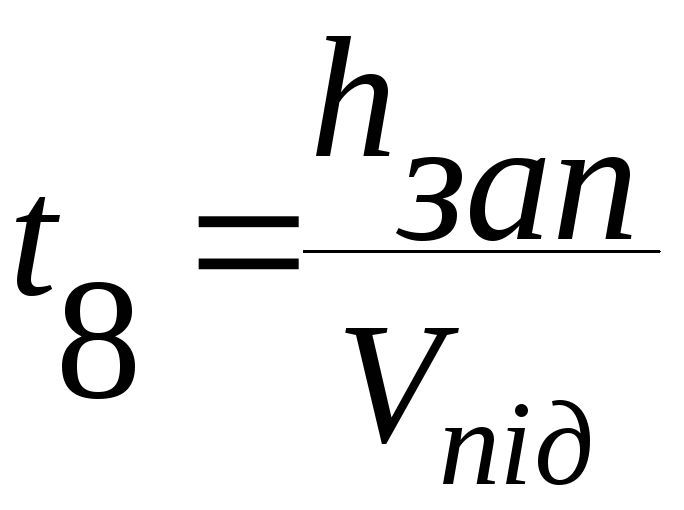

Тривалість підйому гака зі стропами над рівнем монтажу, с

(2.11)

(2.11)

Тривалість інших операцій (с) визначають аналогічно:

![]() ,

(2.12)

,

(2.12)

![]() , (2.13)

, (2.13)

(2.14)

(2.14)

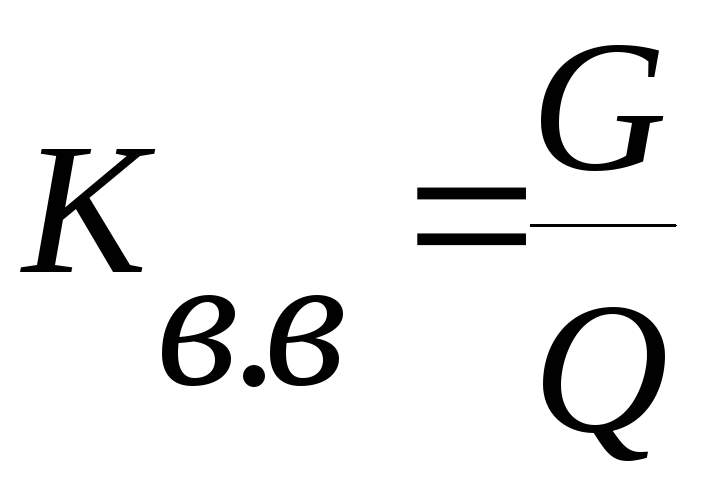

3. Коефіцієнт використання крана за вантажопідйомністю визначають наступним чином:

,

(2.15)

,

(2.15)

де G – маса елемента, що монтується, т;

Q – вантажопідйомність крана при вибраному вильоті стріли, т.

Даний коефіцієнт характеризує ступінь завантаження крана при підйомі заданого вантажу.

Далі за формулами (2.1), (2.2) визначають змінну продуктивність крана, а за формулою (2.4) – ефективність суміщення операцій при роботі крана.