4.2. Расчет производительности ленточных конвейеров

Производительность конвейера обусловлена шириной и скоростью движения ленты, конструктивными особенностями роликоопор, свойствами транспортируемых пород:

Qkt = 3600·F·V·K3, (5.39)

где Qkt – часовая техническая производительность конвейера, м3; F – площадь поперечного сечения груза на ленте, м2; V – скорость движения ленты, м/с; К3 = 0,8–1 – коэффициент загрузки ленты;

Площадь поперечного сечения насыпного груза зависит от угла его откоса, числа и угла наклона роликов, ширины ленты (рис. 5.12) и может быть ориентировочно определена по формуле А. О. Спиваковского:

F = (0,9·B–0,05)2 ·Kпр ·Kп, (5.40)

здесь В – ширина ленты, м; Kпр – коэффициент, учитывающий конструкцию роликоопоры и угол откоса насыпного груза (табл. 5.9); Kп – коэффициент, зависящий от угла подъема конвейера [29].

Угол наклона конвейера,

град. до 10 12 14 16 18 20

Kп 1 0,98 0,96 0,94 0,92 0,9

Сменная эксплуатационная производительность конвейера Qкэ (м3)

Qкэ = Qкт·Тсм·Ки, (5.41)

здесь Ки = 0,85–0,95 – коэффициент использования конвейера во времени, учитывающий простои или холостой ход при выполнении экскаваторных вспомогательных операций, остановки во время осмотра и обслуживания конвейерного става.

Таблица 5.9. Параметры сечения груза на конвейерной ленте

|

Показатели |

Плоская лента |

Лотковая лента на опорах | |||||

|

трехроликовых |

четырехроликовых |

пятироликовых | |||||

|

Угол откоса насыпного груза 15º | |||||||

|

Угол наклона боковых роликов, град |

- |

20 |

30 |

36 |

18 и 54 |

18 и 54 | |

|

Kпр |

240 |

470 |

550 |

585 |

650 |

600 | |

|

Угол откоса насыпного груза 20º | |||||||

|

Угол наклона боковых роликов, град |

- |

20 |

30 |

36 |

18 и 54 |

18 и 54 | |

|

Kпр |

325 |

550 |

625 |

655 |

715 |

675 | |

4.3. Транспортно-отвальные конвейерные установки и перегружатели

К транспортно-отвальным установкам, принимающим разрыхленные мягкие вскрышные породы непосредственно от экскаваторов или промежуточных конвейеров, относятся транспортно-отвальные мосты и консольные отвалообразователи.

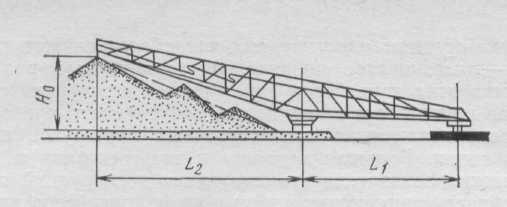

Транспортно-отвальный мост (рис. 16.1) состоит из двух ферм: пролетного строения моста с двумя (забойной и отвальной) самоходными опорами и отвальной консоли. На фермах смонтированы конвейеры (обычно два). Ширина конвейерной ленты 1000—2250 мм, а скорость ее движения 1,5—7,25 м/с,

Рис.

16.1 Схема двухопорного транспортно-отвального

моста

Рис.

16.1 Схема двухопорного транспортно-отвального

моста

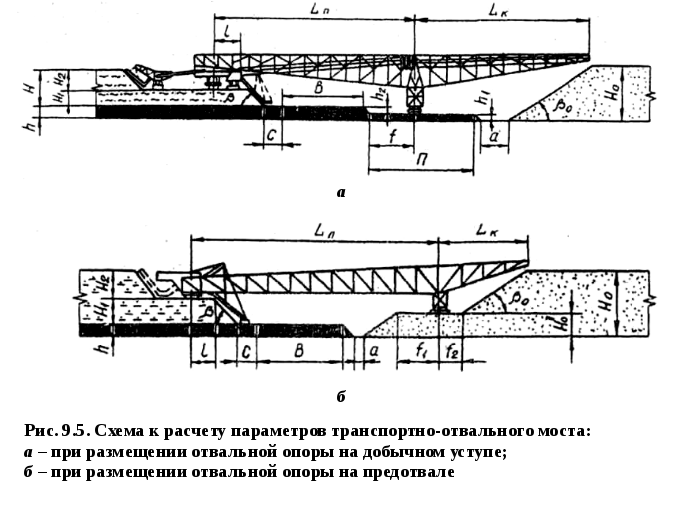

Обычно порода от экскаваторов поступает на мост по промежуточным ленточным конвейерам, которые смонтированы на отдельных мостовых фермах (чаще на рельсовом ходу), размещаемых на забойной стороне вдоль фронта работ. Мост может и не выполнять отвальные функции; в этом случае складирование пород осуществляется отдельным отвалообразователем, а двухопорный мост служит соединительным звеном. Существуют конструкции составных многопролетных трех - и пятиопорных мостов, включающих один-два промежуточных моста.

Забойную опору располагают на вскрышном уступе (подуступе), кровле или почве добычного уступа, а отвальную опору — на предотвале или (при неустойчивых породах) почве (кровле) полезного ископаемого. Местоположение опор определяет длину пролетного строения моста — расстояние между опорами L1 (см. рис. 16.1), которое у существующих мостов изменяется от 35 до 250 м. Вылет отвальной консоли L2 и высота отсыпки Но также зависят от размещения опор; L2 = 40÷170 м, а Ноmax = 40-f-65 м. Отсыпка одного-двух предотвалов (для установки мостовой опоры и повышения устойчивости отвала) производится через ссыпные желобы (течки).

Мосты обладают конструктивной подвижностью: горизонтальной, вертикальной и угловой. Горизонтальная подвижность (возможность увеличения длины моста) достигается за счет телескопичности главной фермы или перемещения относительно нее забойной опоры. Вертикальная подвижность (поворотность главной фермы относительно одной опоры на угол до 3° в вертикальной плоскости, что позволяет изменять отметки перемещения опор в пределах 2,5—16 м) и угловая подвижность (поворотность моста в горизонтальной плоскости на угол ±15-4-20° от его продольной оси) обеспечиваются шарнирным и подвижным салазочным соединением опор моста с ходовыми тележками.

Ход мостов рельсовый, реже гусеничный. Максимально допустимый продольный уклон пути находится в пределах 10— 15%о, а поперечный 10—20 %. Максимальный радиус закругления пути 150—300 м. Рабочая скорость движения мостов 4—6 м/мин, а скорость хода 8—12 м/мин.

Рис. 16.2. Схема консольного отвалообразователя ОШР-5000/95

В процессе перемещения породы мост совершает непрерывно или периодически возвратно-поступательное движение вдоль фронта работ. Вслед за отработкой вскрышных заходок по мере движения мостов их рельсошпальные решетки перемещают путепередвигателями непрерывного действия консольного типа, обычно встроенными в ходовые тележки самого моста. Шаг передвижки равен ширине вскрышной заходки и изменяется от 0,25 до 6 м (до длины планирующего звена ковшовой цепи экскаватора), а при сочленении с роторным экскаватором — до 50 м.

Производительность известных мостов 400—23 000 м3/ч (по разрыхленной породе), общая длина их 100—565 м, масса 350— 15 000 т, общая длина конвейеров 250—700 м, общая мощность электродвигателей 300—4860 кВт. В настоящее время в ГДР выпускаются стандартные мосты трех типов для разработки вскрыши мощностью 34, 45 и 60 м.

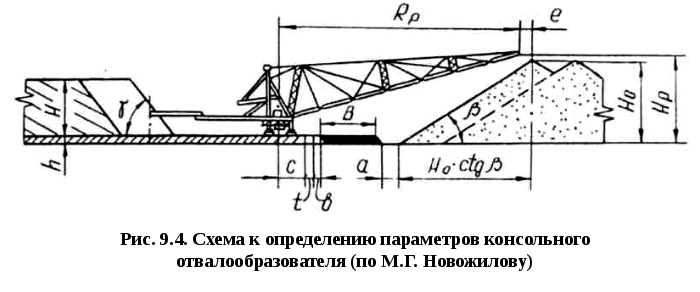

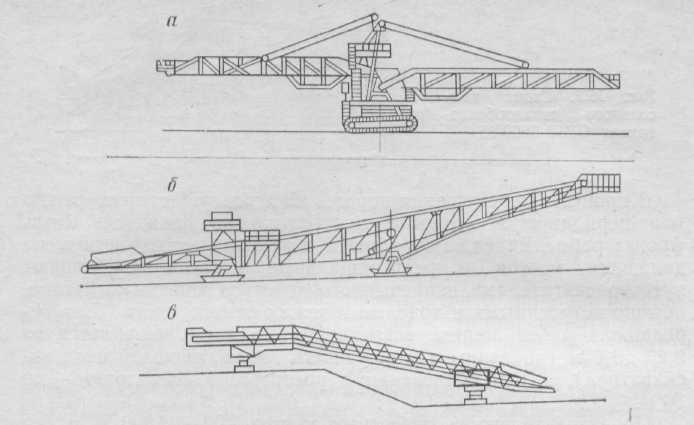

Консольные отвалообразователи (рис. 16.2) выполняют транспортно-отвальные, отвальные или перегрузочные функции. Они состоят из приемной и отвальной консолей, оборудованных ленточными конвейерами, поворотной платформы и ходовой части. Поворотность отвальной консоли в горизонтальной плоскости позволяет отсыпать многоярусные отвалы. У отвалообразователей производительностью более 1000 м3/ч приемная консоль поворотна относительно отвальной, что существенно повышает маневренность машин. Ширина ленты конвейеров до 2,8 м, а скорость движения ее 2—6,5 м/с. Порода с приемного конвейера на отвальный перегружатель поступает через лотки или промежуточные конвейеры.

У большинства малых моделей отвалообразователей (радиус разгрузки до 50 м, производительность до 500 м3/ч) ходовой механизм гусеничный, у средних (радиус разгрузки 60— 100 м, производительность до 1000 м3/ч) и мощных —шагающий и шагающе-рельсовый (при массе более 1000 т). У мощных отвалообразователей отдельную самоходную ходовую тележку может иметь приемная ферма; эта тележка служит и для сопряжения разгрузочного конвейера роторного экскаватора с приемным конвейером отвалообразователя. Мощные консольные отвалообразователи входят в состав выемочно-отвальных и выемочно-транспортно-отвальных комплексов; их производительность соответствует производительности головной машины—роторного экскаватора.

Рис. 16.3. Схемы конвейерных перегружателей

Перегружатели представляют собой самоходные передаточные механизмы с конвейерами относительно небольшой длины. Они могут быть одно- или двухопорными. У одноопорных перегружателей один-два конвейера расположены на поворотной платформе (рис. 16.3,а); ход гусеничный, реже шагающий. При двух конвейерах обычно приемный конвейер обладает дополнительно относительной поворотностью в пределах ±90°.

Двухопорные перегружатели с одним конвейером (конвейерные мосты) имеют две ходовые тележки (гусеничные, рельсовые, шагающие, рис. 16.3, б, в) или второй опорой служит платформа роторного экскаватора, а перегружатель является одновременно и его разгрузочным конвейером.

Общая длина перегружателей зависит от выполняемых функций и у мощных одноопорных машин достигает 60—70 м. Ширина конвейерной ленты до 2300 мм, скорость ее движения до 4 м/с.

Перегружатель служит промежуточным соединительным звеном между выемочным (отвальным) и основным транспортным оборудованием (забойные и отвальные конвейеры или железнодорожные пути, консольный отвалообразователь, транспортно-отвальный мост и т. д.) при расположении оборудования на одном или смежных участках, а также используется для передачи горной массы между отдельными звеньями транспортной цепи.