- •Основи вакуумної та кріогенної техніки

- •Чернівці

- •Частина 1. Вакуумна техніка Розділ 1. Фізика вакууму

- •1.1.1. Поняття про вакуум і тиск

- •1.1.2. Газові закони і одиниці вимірювання тиску

- •Повітря – основна газова суміш, з якою доводиться мати справу у вакуумній техніці: n2 – 78,1%; o2 – 21%; Ar – 0,9%; cо2 – 0,03%; Ne – 1,8·10-3%; He – 5,2·10-4%; h2 - 5·10-5% (по скл).

- •1.1.3. Функція розподілу молекул газу за швидкостями

- •1.1.4. Час адсорбції. Ступінь покриття гладкої поверхні молекулами газу

- •1.1.5. Середня довжина вільного шляху

- •1.1.6. Поняття про ступені вакууму

- •Розділ 2. Фізичні процеси у вакуумі

- •1.2.1. В’язкість газів. Переніс тепла. Дифузія в газах

- •1.2.2. Температурна рівновага тисків. Режими течії газу

- •1.2.3. Течія газів через отвори та по трубопроводах

- •1.2.4. Електричні явища у вакуумі

- •Розділ 3. Сорбційні явища

- •1.3.1. Сорбційні сили і процеси

- •1.3.2. Тиск насичених парів

- •1.3.3. Випаровування. Конденсація. Хемосорбція. Фізична адсорбція

- •1.3.4. Швидкість сорбції

- •1.3.5. Розчинність газів у твердих тілах

- •1.3.6 Дифузія газів у твердих тілах

- •Розділ 4. Одержання вакууму та вимірювання тисків

- •1.4.1. Вакуумна система та її принципіальна схема. Основні параметри вакуумних насосів

- •1.4.2. Вакуумні насоси

- •1.4.3. Вимірювання величини тиску за допомогою теплових та електронних перетворювачів

- •1.4.4. Розрахунок і проектування вакуумних систем. Типові вакуумні системи

- •1.4.5 Методи пошуку натікання в системах. Пастки

- •Частина 2. Кріогенна техніка Розділ 1. Зберігання і переливання гелію

- •2.1.1. Посудини для зберігання рідкого гелію

- •2.1.2. Термоакустичні коливання

- •2.1.3. Вимірювач швидкості випаровування

- •2.1.4. Вимірювачі рівня

- •2.1.5. Сифони

- •2.1.6. Газові аналізатори

- •Розділ 2. Кріостати. Конструювання низькотемпературних установок

- •2.2.1. Використання як кріостату посудини для зберігання гелію

- •2.2.2. Простий кріостат загального призначення

- •2.2.3. Скляні посудини Дьюара

- •2.2.4. Металеві посудини Дьюара

- •2.2.5. Зниження температури. Плівка гелію

- •Частка об’єму рідкого гелію, яка залишається після його охолодження з 4,2 к до вказаних температур в результаті випаровування іншої частини гелію

- •2.2.6. Кріостат для температур нижче 1 к

- •2.2.7. Застосування гелію-3.Температури нижчі 1 к

- •Розділ 3. Вимірювання температури

- •Розділ 4. Регулювання температури

- •2.4.1. Регулювання тиску парів

- •2.4.2. Регулювання температури вище 4,2 к

- •Розділ 5. Зрідження газів з використанням ефекту Джоуля — Томсона (метод Лінде)

- •Список літератури

- •Основи вакуумної та кріогенної техніки

1.4.3. Вимірювання величини тиску за допомогою теплових та електронних перетворювачів

Принцип дії теплових перетворювачів базується на залежності теплопередачі через розріджений газ від тиску. Передача тепла здійснюється від тонкої металевої нитки до балона, який знаходиться при кімнатній температурі. Металева нитка нагрівається у вакуумі шляхом пропускання електричного струму. Існують два методи роботи теплових манометрів: метод постійної температури і метод постійного струму накалу. Теплові перетворювачі в залежності від способу вимірювання температури поділяються на термопарні (а) і перетворювачі опору (б).

а б

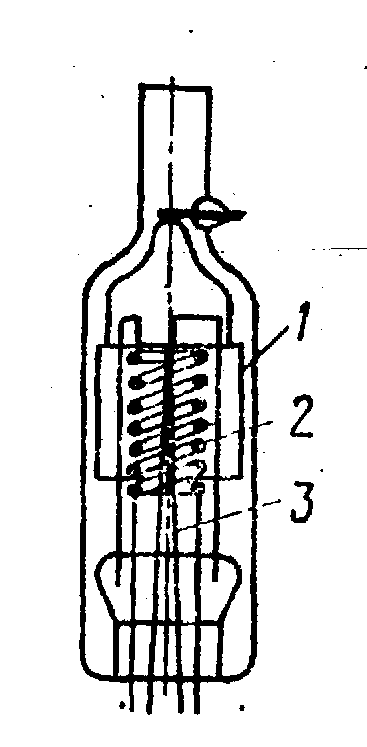

В термопарному перетворювачі див. (Рис. а) температура нитки 1 вимірюється термопарою 2. Електроди розташовані в скляному або металевому балоні 3, який має патрубок для підключення вакуумної системи. Термо-ЕРС термопари вимірюється мілівольтметром, струм накалу нитки регулюється реостатом і вимірюється міліамперметром.

П еревагою

теплових перетворювачів є те, що вони

вимірюють загальний тиск всіх газів і

парів, що присутні у вакуумній системі,

і забезпечують неперервність вимірювання

тиску. Діапазон робочих тисків 5103

-10-1

Па.

еревагою

теплових перетворювачів є те, що вони

вимірюють загальний тиск всіх газів і

парів, що присутні у вакуумній системі,

і забезпечують неперервність вимірювання

тиску. Діапазон робочих тисків 5103

-10-1

Па.

П ринцип

діїелектронного

перетворювача

ґрунтується на прямій пропорційності

між тиском та іонним струмом, який

утворюється в результаті іонізації

термоелектронами залишкових газів.

Існують дві схеми електронного

перетворювача: з внутрішнім і зовнішнім

колектором. Схема з внутрішнім колектором

(рис. а) аналогічна звичайному тріоду.

Колектором іонів є сітка, на яку подається

відносно катоду негативний потенціал

в декілька десятків вольт, а на анод –

позитивний потенціал 100-200 В. Електрони

на своєму шляху від катода до анода

(струм Іе)

співударяються з атомами залишкових

газів, і утворені при цьому позитивні

іони попадають на сітку, створюючи

іонний струм Іі

який вимірюється гальванометром.

ринцип

діїелектронного

перетворювача

ґрунтується на прямій пропорційності

між тиском та іонним струмом, який

утворюється в результаті іонізації

термоелектронами залишкових газів.

Існують дві схеми електронного

перетворювача: з внутрішнім і зовнішнім

колектором. Схема з внутрішнім колектором

(рис. а) аналогічна звичайному тріоду.

Колектором іонів є сітка, на яку подається

відносно катоду негативний потенціал

в декілька десятків вольт, а на анод –

позитивний потенціал 100-200 В. Електрони

на своєму шляху від катода до анода

(струм Іе)

співударяються з атомами залишкових

газів, і утворені при цьому позитивні

іони попадають на сітку, створюючи

іонний струм Іі

який вимірюється гальванометром.

У схемі із зовнішнім колектором (рис. б) потенціали сітки і аноду міняються місцями, і колектором стає анод. Електрони, які летять від катода до сітки, здійснюють навколо її витків ряд коливань, що збільшує довжину траєкторії електронів і підвищує ймовірність іонізації молекул залишкових газів. Це робить схему з зовнішнім колектором більш чутливою, незважаючи на те, що частина позитивних іонів, які утворились між сіткою і катодом, не бере участі у вимірюванні тиску.

Для того, щоб вимірюваний іонний струм був пропорційний тиску, необхідно під час вимірювання тиску підтримувати постійною величину електронного струму.

У конструкції електронного перетворювача із зовнішнім колектором колектор іонів 1 має форму циліндра з електричним вводом у верхній частині балонів. Сітка 2 має форму подвійної спіралі з двома виводами для обезгажування шляхом пропускання електричного струму. Катод 3 вольфрамовий. Межі тисків, які можуть бути виміряні таким манометричним перетворювачем, складають 1-10-5 Па.

1.4.4. Розрахунок і проектування вакуумних систем. Типові вакуумні системи

В залежності від особливостей технологічного

процесу, можуть бути вибрані різні

способи відкачки. Традиційною вакуумною

системою можна вважати систему на

пароструминних і обертальних насосах

залежності від особливостей технологічного

процесу, можуть бути вибрані різні

способи відкачки. Традиційною вакуумною

системою можна вважати систему на

пароструминних і обертальних насосах

У відкачуваному об’єкті 1 високий вакуум 10-5-10-3 Па створюється пароструминним насосом 8. Пастка 16, найчастіше охолоджується азотом, зменшує потік парів робочої рідини пароструминного насоса у відкачуваний об’єм. Затвор 4, відключаючи об’єкт 1, дозволяє перевірити ефективність вакуумної пастки по манометру 5 роботоздатність пароструминного насоса по манометрах 6 і 7. Манометр 7, зазвичай термопарний, служить для грубої оцінки високого вакууму. За його показаннями визначають можливість вмикання іонізаційного манометра, робота якого при високих тисках призводить до перегоряння катода.

Манометричні перетворювачі 2 і 3, які підключені до відкачуваного об’єкта, вимірюють вакуум в процесі відкачки, а при відключеній вакуумній системі дозволяють заміряти швидкість натікання і газовиділення у відкачуваному об’єкті.

Пастка 10, яка обладнана манометром 9, охолоджується водою і знижує забруднення високовакуумного насоса парами робочої рідини обертального насоса. Роботоздатність обертального насоса 14 може бути перевірена при закритих клапанах 12 і 15 за показами термопарного манометра 13. Клапан 15 застосовується для напускання атмосферного повітря в механічний насос під час його зупинки для запобігання попаданню робочої рідини насоса у вакуумну систему.

Автоматичний вакуумний клапан 11 закривається при випадковому виключенні мережі і зупинці обертального насоса. Клапан 15 при цьому автоматично відкривається. Клапан 12 дозволяє дроселювати надходження повітря в обертальний насос при довготривалій відкачці великих об’ємів, оскільки обертальні насоси не пристосовані до довготривалої роботи при високих тисках і швидко перегріваються. Основним недоліками розглянутої вище схеми є високий граничний тиск (вищий за 10-5 Па); забруднення робочої камери парами робочих рідин насосів; мала швидкість відкачки; велика витрата енергії.

До переваг можна віднести: високу надійність і наявність комплектуючих деталей (виробів).

Для зниження граничного тиску і зменшення забрудненості парами робочої рідини відкачуваний об’єм можна попередньо прогріти. Прогрівають манометри 2, 3, клапан 4 і пастку 16. Для очистки камери в залежності від типів масла температура прогріву повинна складати 300-600 °С. Зазвичай вибирають температуру прогріву 400-450 °С. Між насосом 8 і пасткою 16 може бути встановлена додаткова пастка, яка під час прогріву оберігає відкачуваний об’єм від попадання парів робочої рідини.

Експлуатація такої системи з двома азотними пастками дозволяє одержувати вакуум 10-8 Па на звичайних парортутних і паромасляних насосах. Застосування сорбційних пасток і паромасляних насосів також дозволяє знижувати граничний тиск до 10-8-10-9 Па на серійних насосах. Праметри системи покращуються при застосуванні спеціальних сортів масел з низькою пружністю парів.