- •Основи вакуумної та кріогенної техніки

- •Чернівці

- •Частина 1. Вакуумна техніка Розділ 1. Фізика вакууму

- •1.1.1. Поняття про вакуум і тиск

- •1.1.2. Газові закони і одиниці вимірювання тиску

- •Повітря – основна газова суміш, з якою доводиться мати справу у вакуумній техніці: n2 – 78,1%; o2 – 21%; Ar – 0,9%; cо2 – 0,03%; Ne – 1,8·10-3%; He – 5,2·10-4%; h2 - 5·10-5% (по скл).

- •1.1.3. Функція розподілу молекул газу за швидкостями

- •1.1.4. Час адсорбції. Ступінь покриття гладкої поверхні молекулами газу

- •1.1.5. Середня довжина вільного шляху

- •1.1.6. Поняття про ступені вакууму

- •Розділ 2. Фізичні процеси у вакуумі

- •1.2.1. В’язкість газів. Переніс тепла. Дифузія в газах

- •1.2.2. Температурна рівновага тисків. Режими течії газу

- •1.2.3. Течія газів через отвори та по трубопроводах

- •1.2.4. Електричні явища у вакуумі

- •Розділ 3. Сорбційні явища

- •1.3.1. Сорбційні сили і процеси

- •1.3.2. Тиск насичених парів

- •1.3.3. Випаровування. Конденсація. Хемосорбція. Фізична адсорбція

- •1.3.4. Швидкість сорбції

- •1.3.5. Розчинність газів у твердих тілах

- •1.3.6 Дифузія газів у твердих тілах

- •Розділ 4. Одержання вакууму та вимірювання тисків

- •1.4.1. Вакуумна система та її принципіальна схема. Основні параметри вакуумних насосів

- •1.4.2. Вакуумні насоси

- •1.4.3. Вимірювання величини тиску за допомогою теплових та електронних перетворювачів

- •1.4.4. Розрахунок і проектування вакуумних систем. Типові вакуумні системи

- •1.4.5 Методи пошуку натікання в системах. Пастки

- •Частина 2. Кріогенна техніка Розділ 1. Зберігання і переливання гелію

- •2.1.1. Посудини для зберігання рідкого гелію

- •2.1.2. Термоакустичні коливання

- •2.1.3. Вимірювач швидкості випаровування

- •2.1.4. Вимірювачі рівня

- •2.1.5. Сифони

- •2.1.6. Газові аналізатори

- •Розділ 2. Кріостати. Конструювання низькотемпературних установок

- •2.2.1. Використання як кріостату посудини для зберігання гелію

- •2.2.2. Простий кріостат загального призначення

- •2.2.3. Скляні посудини Дьюара

- •2.2.4. Металеві посудини Дьюара

- •2.2.5. Зниження температури. Плівка гелію

- •Частка об’єму рідкого гелію, яка залишається після його охолодження з 4,2 к до вказаних температур в результаті випаровування іншої частини гелію

- •2.2.6. Кріостат для температур нижче 1 к

- •2.2.7. Застосування гелію-3.Температури нижчі 1 к

- •Розділ 3. Вимірювання температури

- •Розділ 4. Регулювання температури

- •2.4.1. Регулювання тиску парів

- •2.4.2. Регулювання температури вище 4,2 к

- •Розділ 5. Зрідження газів з використанням ефекту Джоуля — Томсона (метод Лінде)

- •Список літератури

- •Основи вакуумної та кріогенної техніки

1.4.2. Вакуумні насоси

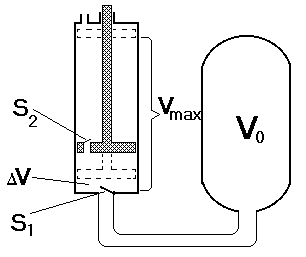

1. Поршневий насос. Принцип дії поршневого насоса: при русі поршня вверх вхідний клапан S1 відкривається і відкачуваний об’єм V0 сполучається з робочим об’ємом насосу, який збільшується від певного значення ΔV до Vmax. Тоді відповідно до закону Бойля-Маріотта початковий тиск Р0 знизиться до величини Р1 і обидва ці стани можна зв’язати рівнянням:

Р 0V0=P1(V0+Vmax).

0V0=P1(V0+Vmax).

При русі поршня вниз відбувається стискування газу, що приводить до відкриття клапана S2, і газ виходить в атмосферу. Циліндри можуть бути з водяним або повітряним охолодженням. Швидкість руху поршня не перевищує 1 м/с.

2 .

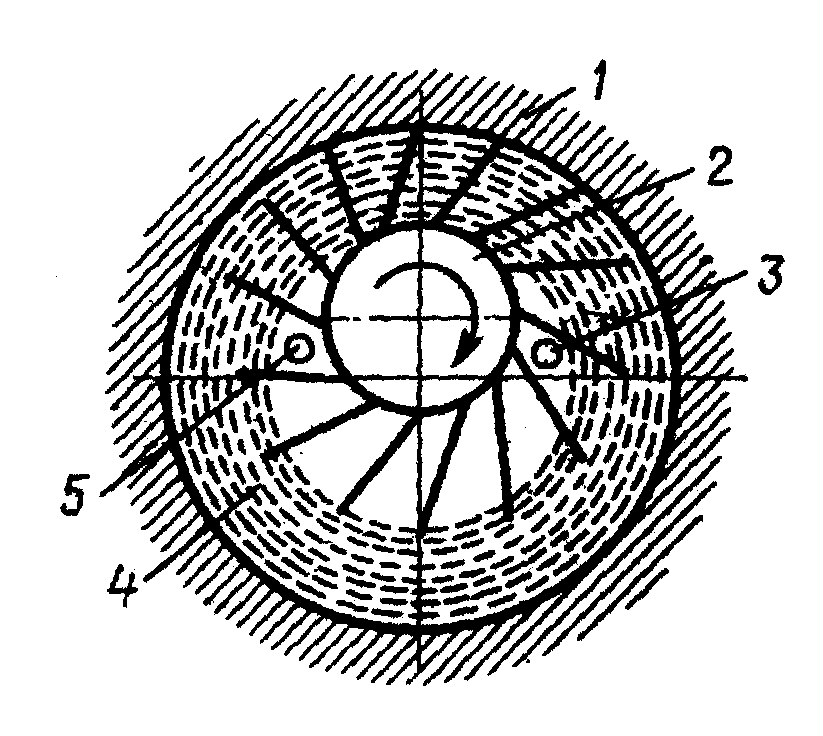

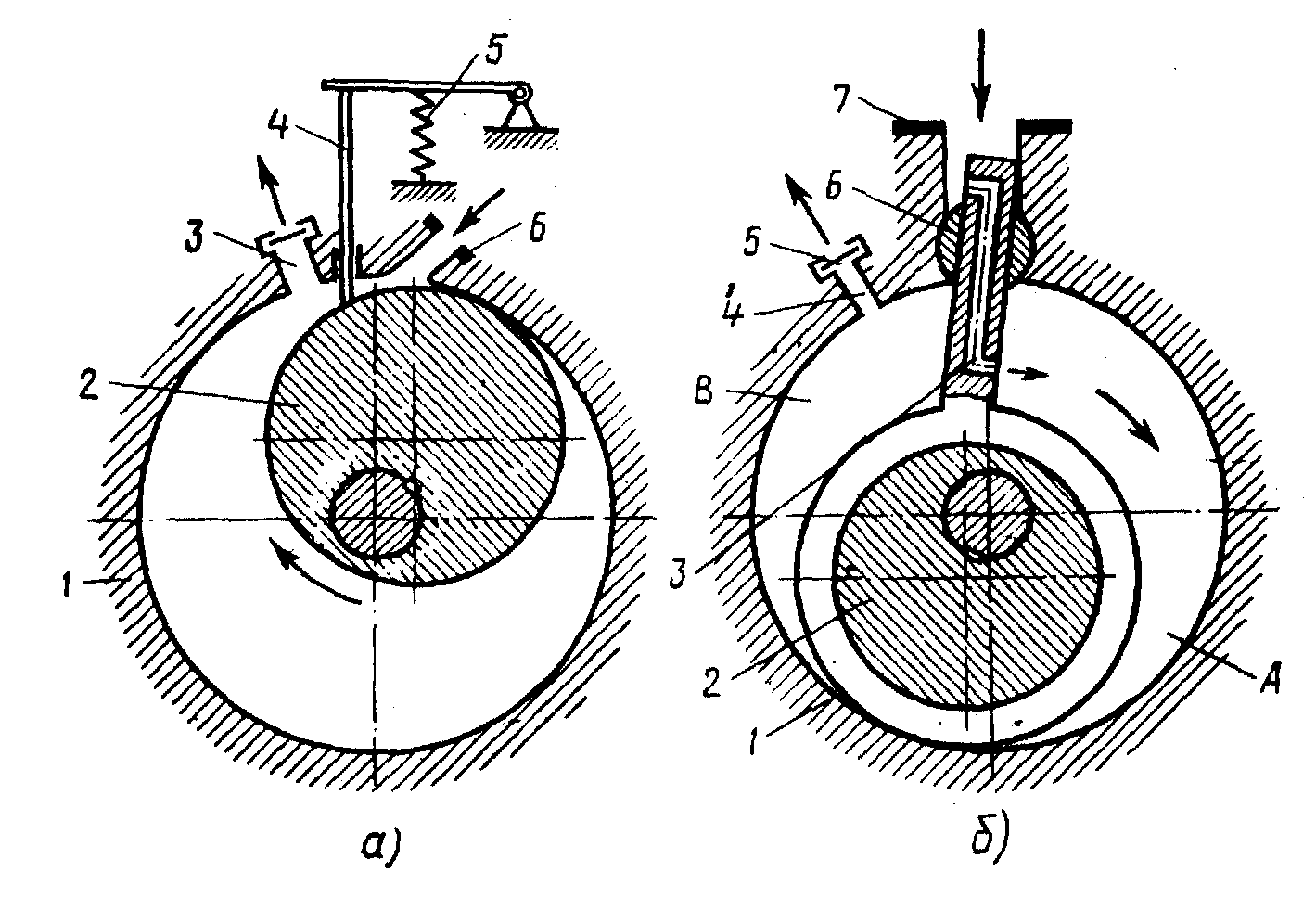

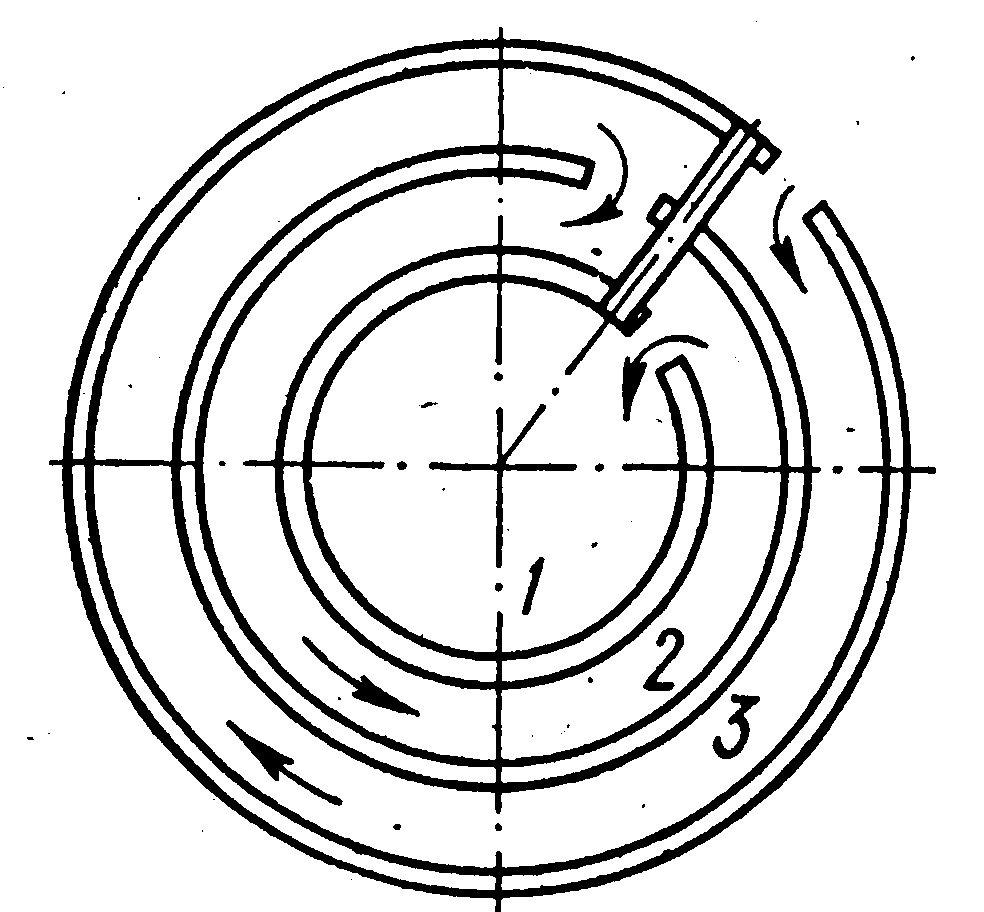

Рідинно-кільцеві насоси або насоси з

рідинним поршнем.

Ці насоси мають в циліндричному корпусі

1 ексцентрично розташоване робоче колесо

2 з нерухомо закріпленими лопатками.

Рідина, яка знаходиться всередині

корпусу під час обертання під дією

відцентрових сил притискається до

стінок корпусу й утворює рідинне кільце

4. Між рідинним кільцем і лопатками

утворюються окремі ячейки неоднакового

розміру. Спочатку їх об’єм збільшується,

і газ через всмоктуючий отвір 3 в торцевій

кришці поступає в насос. Потім об’єм

ячейок зменшується, і стиснутий газ

через вихідний отвір 5 виштовхується з

насосу.

.

Рідинно-кільцеві насоси або насоси з

рідинним поршнем.

Ці насоси мають в циліндричному корпусі

1 ексцентрично розташоване робоче колесо

2 з нерухомо закріпленими лопатками.

Рідина, яка знаходиться всередині

корпусу під час обертання під дією

відцентрових сил притискається до

стінок корпусу й утворює рідинне кільце

4. Між рідинним кільцем і лопатками

утворюються окремі ячейки неоднакового

розміру. Спочатку їх об’єм збільшується,

і газ через всмоктуючий отвір 3 в торцевій

кришці поступає в насос. Потім об’єм

ячейок зменшується, і стиснутий газ

через вихідний отвір 5 виштовхується з

насосу.

Як робоча рідина для відкачки суміші повітря і водяної пари використовується вода. За конструкцією і умовами експлуатації ці насоси простіші за поршневі.

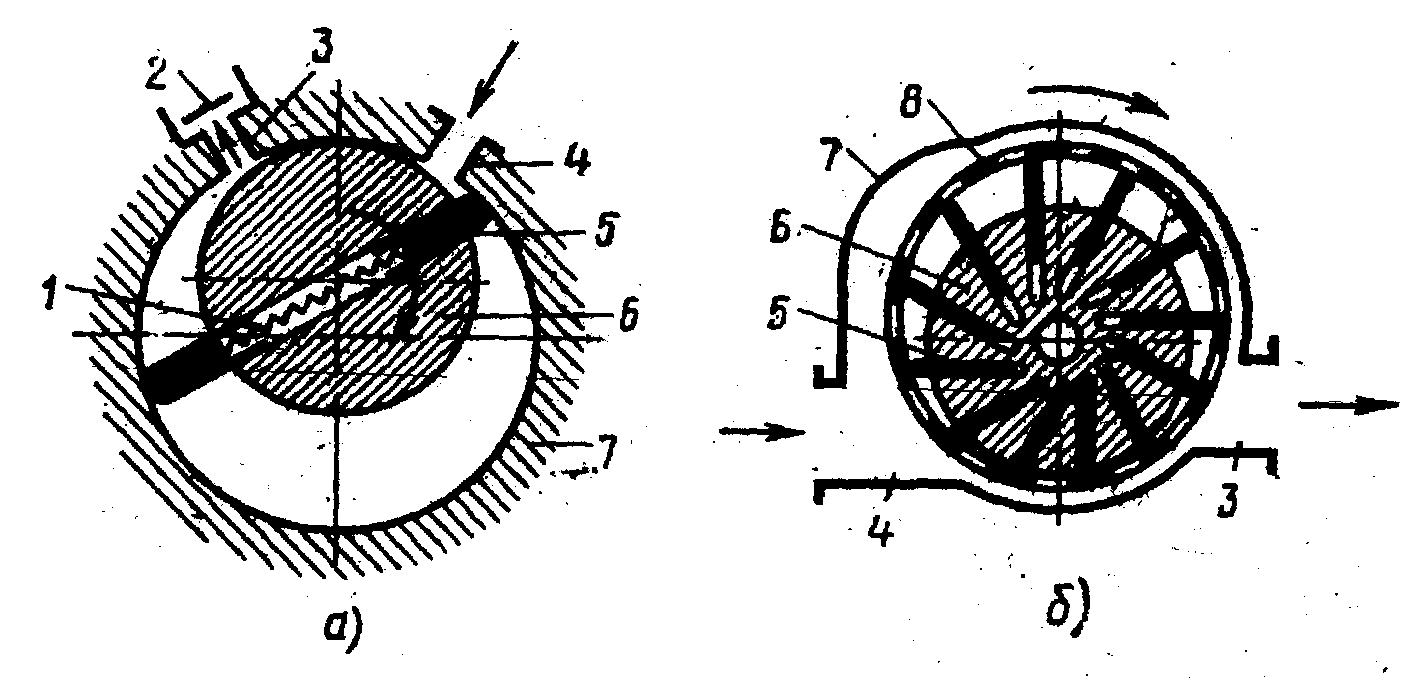

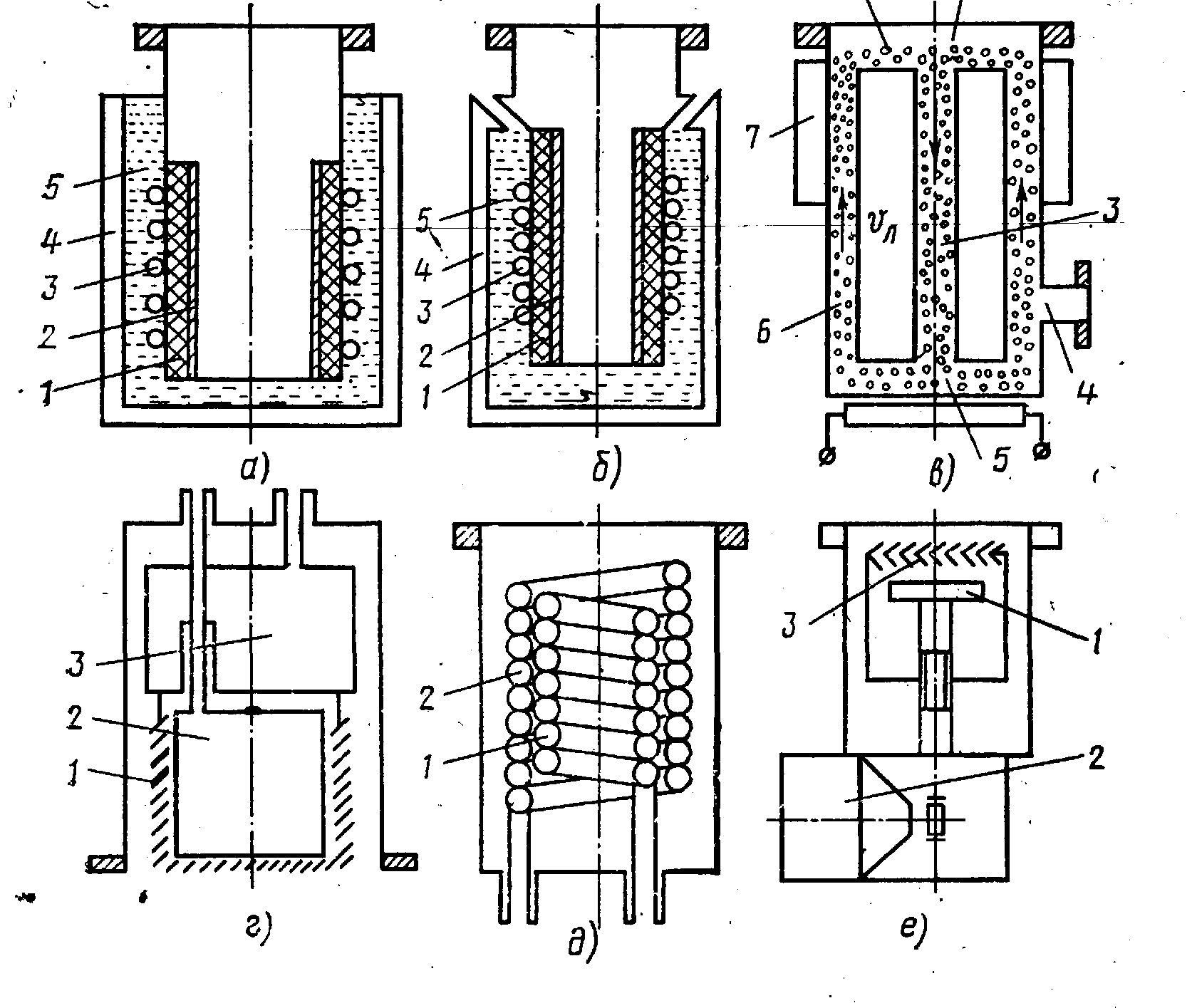

3. Ротаційні пластинчаті насоси. Ротаційні пластинчаті насоси мають циліндричний корпус 7 із впускним 4 і вихідним 3 патрубками і ексцентрично розташований ротор 6, в пазах якого вставлені пластини 5. Під дією відцентрової сили пластини притискаються до корпусу, забезпечуючи зміну об’єму робочої камери насоса. Насоси з малою швидкістю дії виготовляються за схемою (а) і працюють в масляній ванні, яка забезпечує герметизацію з’єднань насоса і зменшення втрат на тертя. Клапан 2 не допускає заповнення робочої камери маслом. Початковий притиск пластин до поверхні статора здійснюється пружиною 1.

а б

Насоси зі швидкістю відкачки до 103 л/с виготовляються за багатопластинчатою схемою. В цих насосах немає масляної ванни, а для зменшення втрат на тертя використовують бігові кільця 8, які приводяться в обертовий рух пластинами. Отвори в бігових кільцях забезпечують проходження відкачуваного газу. В деяких конструкціях, які мають пластини з антифрикційних матеріалів, можна обійтись без бігових кілець.

Г раничний

тиск таких насосів визначається, крім

газовиділення матеріалів насоса, об’ємом

шкідливого простору В і тиском насичених

парів масла. В пластинчато-ротарних

насосах об’єм шкідливого простору

частково заповнюється робочою рідиною.

В багатопластинчатих роторних насосах,

в корпусі насоса із об’єму шкідливого

простору створюється перепускний канал

в одну з робочих камер, яка не з’єднана

з відкачуваним об’ємом.

раничний

тиск таких насосів визначається, крім

газовиділення матеріалів насоса, об’ємом

шкідливого простору В і тиском насичених

парів масла. В пластинчато-ротарних

насосах об’єм шкідливого простору

частково заповнюється робочою рідиною.

В багатопластинчатих роторних насосах,

в корпусі насоса із об’єму шкідливого

простору створюється перепускний канал

в одну з робочих камер, яка не з’єднана

з відкачуваним об’ємом.

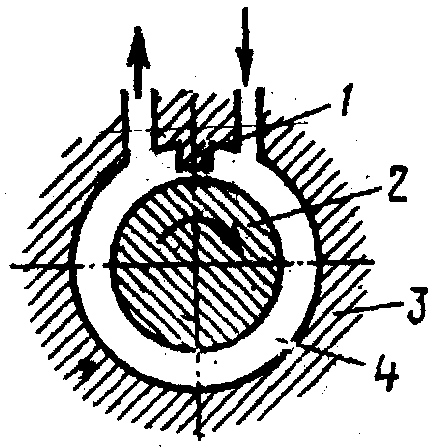

4. Ротаційні насоси з ротором, який котиться, бувають в основному двох видів: пластинчато статорний насос (а) і золотниковий насос (б).

а б

Пластинчато-статорний насос складається з таких основних елементів: корпус 1, ексцентричний ротор 2, випускний патрубок 3, пластина 4, пружина 5, вхідний патрубок 6. Робочий простір насоса утворюється між ексцентрично встановленим ротором і корпусом насоса. При обертанні за годинниковою стрілкою за перший оберт ротора газ всмоктується із відкачуваного об’єму, а за другий оберт відбувається стиск і викид газу. Пластина під дією пружини герметично розділяє області всмоктування і стиску відкачуваного газу.

Золотниковий насос складається із корпусу 1, ексцентрично встановленого ротора 2, золотника 3, випускного патрубка 4, зворотного клапана 5, шарніра 6, і вхідного патрубка 7. Газ із відкачуваного об’єкта через вихідний патрубок і отвори в золотнику поступає в камеру всмоктування А, яка збільшується при обертанні ротора за годинниковою стрілкою. Водночас об’єм камери В зменшується і газ, який в ній знаходиться, стискується і виштовхується через вихідний патрубок.

Пластинчато-статорний і золотниковий насоси працюють у масляній ванні. Тиск запуску і випускний тиск насосів рівні атмосферному.

5 .

Ротаційні вакуумні насоси з обкатуваними

профілями

зручні для роботи з великою швидкодією

при малих степенях стиску. Профілі

роторів у цих насосах такі, що при

зовнішньому зчеплені і взаємній обкатці

вони дотикаються теоретично без щілин.

Обертання роторів забезпечується

синхронізуючою передачею. В деяких

конструкціях маслозаповнених насосів

синхронізуюча передача відсутня і

ротори дотикаються.

.

Ротаційні вакуумні насоси з обкатуваними

профілями

зручні для роботи з великою швидкодією

при малих степенях стиску. Профілі

роторів у цих насосах такі, що при

зовнішньому зчеплені і взаємній обкатці

вони дотикаються теоретично без щілин.

Обертання роторів забезпечується

синхронізуючою передачею. В деяких

конструкціях маслозаповнених насосів

синхронізуюча передача відсутня і

ротори дотикаються.

За способами стиску газу ротаційні вакуумні насоси з обкатуваними профілями можна розділити на насоси з зовнішнім частковим внутрішнім і внутрішнім стиском. В насосах із зовнішнім стиском газ стискається лише в процесі нагнітання. До таких насосів належать двороторні насоси (насоси Рутса), які мають профілі з лемініскатними профілями. За один оберт кожен з роторів двічі перекидає заштрихований об’єм газу з області високого вакуум в область попереднього розрідження. Нормальна робота такого насосу можлива лише при наявності насоса попереднього розрідження.

6 .

Молекулярні насоси.

Молекулярною відкачкою називається

видалення газу із вакуумної системи з

допомогою поверхонь, які рухаються.

Одна зі схем являє собою відкачку через

канал, одна із стінок якого здійснює

відносне переміщення зі швидкістю V

паралельно осі каналу. Молекули газу,

які знаходяться в каналі зіштовхуються

з рухомою поверхнею, одержуючи приріст

кількості руху в напрямку насоса

попереднього розрідження. При цьому

створюється перепад тисків.

.

Молекулярні насоси.

Молекулярною відкачкою називається

видалення газу із вакуумної системи з

допомогою поверхонь, які рухаються.

Одна зі схем являє собою відкачку через

канал, одна із стінок якого здійснює

відносне переміщення зі швидкістю V

паралельно осі каналу. Молекули газу,

які знаходяться в каналі зіштовхуються

з рухомою поверхнею, одержуючи приріст

кількості руху в напрямку насоса

попереднього розрідження. При цьому

створюється перепад тисків.

Насос має в статорі 3 набір циліндричних канавок 4, вхідні і вихідні отвори в яких розділені прегородкою 1. Ротор 2 обертається з великою частотою так, що його лінійна швидкість близька до теплової швидкості молекул.

Проникнення парів масел, які застосовуються для змазки підшипникових вузлів, у відкачуваний об’єм під час роботи насоса дуже мале, але сильно зростає при його зупинці.

7 .

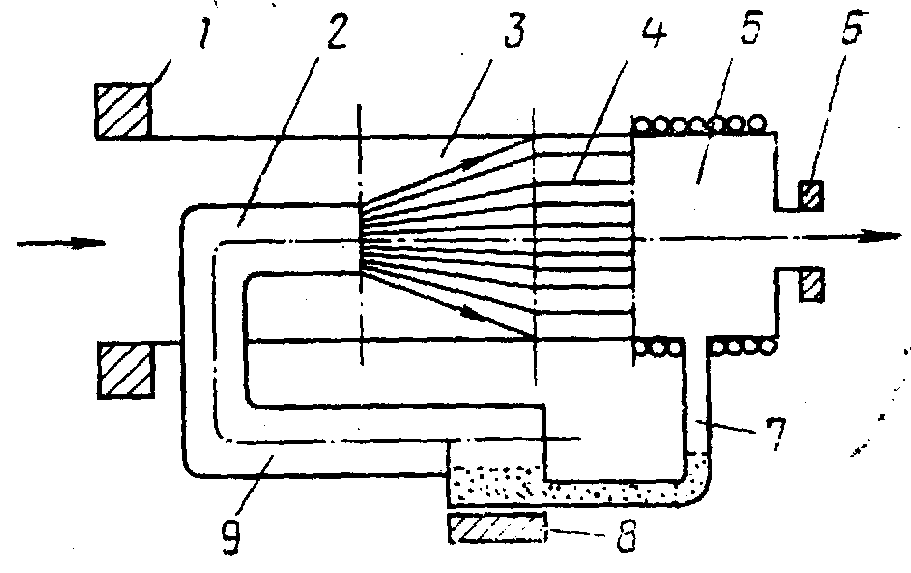

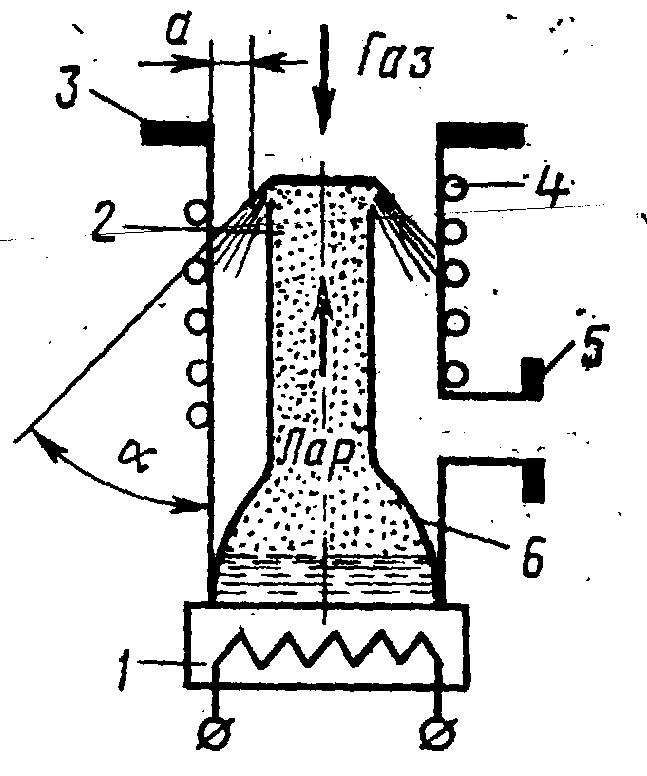

Пароструминна відкачка.

При пароструминній відкачці молекули

відкачуваного газу, які поступають в

насос через вхідний патрубок 1, взаємодіють

зі струменем пару, який має звукову або

надзвукову швидкість у напрямку насоса

попереднього розрідження, що під’єднується

до вихідного патрубка 6. В камері 3

відбувається змішування парового

струменя, який виходить із сопла 2, та

відкачуваного газу. Запираючий канал

4 створює опір зворотному потоку газу,

забезпечуючи коефіцієнт компресії

насосу. Розділення відкачуваного газу

і робочого пару здійснюється в камері

5 в процесі конденсації робочого пару

на охолоджених поверхнях, після чого

відкачуваний газ виходить із насоса

через вихідний патрубок, а сконденсований

пар поступає по трубопроводу 7 у

кип’ятильник 8, де знову випаровується

і по паропроводу 9 попадає в робоче сопло

2, забезпечуючи неперервність відкачки.

.

Пароструминна відкачка.

При пароструминній відкачці молекули

відкачуваного газу, які поступають в

насос через вхідний патрубок 1, взаємодіють

зі струменем пару, який має звукову або

надзвукову швидкість у напрямку насоса

попереднього розрідження, що під’єднується

до вихідного патрубка 6. В камері 3

відбувається змішування парового

струменя, який виходить із сопла 2, та

відкачуваного газу. Запираючий канал

4 створює опір зворотному потоку газу,

забезпечуючи коефіцієнт компресії

насосу. Розділення відкачуваного газу

і робочого пару здійснюється в камері

5 в процесі конденсації робочого пару

на охолоджених поверхнях, після чого

відкачуваний газ виходить із насоса

через вихідний патрубок, а сконденсований

пар поступає по трубопроводу 7 у

кип’ятильник 8, де знову випаровується

і по паропроводу 9 попадає в робоче сопло

2, забезпечуючи неперервність відкачки.

Взаємодія відкачуваного газу з паровим струменем залежить від ступеня вакуума.

При низькому вакуумі молекули, які знаходяться в прикодонному з паровим струменем шарі, за рахунок внутрішнього тертя захоплюють інші прошарки газу. Такі насоси називають ежекторними.

В області високого вакууму всі молекули відкачуваного газу, переміщуючись за рахунок самодифузії, безпосередньо взаємодіють з рухомим струменем пару, а насоси які працюють в таких умовах, називають дифузійними.

Е жекторний

насос

складається з кип’ятильника 1, надзвукового

ежекторного сопла Лаваля 2, камери

змішування 5, випускного та впускного

фланців 3 і 4. Камера змішування

теплоізольована від корпуса насоса. На

випускному патрубку є холодильник 6,

який, охолоджується проточною водою.

Сконденсований на стінках холодильника

пар стікає в холодильник по трубці 7,

яка забезпечує неперервну циркуляцію

робочої рідини в насосі.

жекторний

насос

складається з кип’ятильника 1, надзвукового

ежекторного сопла Лаваля 2, камери

змішування 5, випускного та впускного

фланців 3 і 4. Камера змішування

теплоізольована від корпуса насоса. На

випускному патрубку є холодильник 6,

який, охолоджується проточною водою.

Сконденсований на стінках холодильника

пар стікає в холодильник по трубці 7,

яка забезпечує неперервну циркуляцію

робочої рідини в насосі.

Д ифузійний

насос

складається з кип’ятильника 1, дифузійного

сопла 2, яке закріплене на паропроводі

6, холодильника 4 впускного і випускного

патрубків 3 і 5. Пари робочої рідини із

кип’ятильника проходять по паропроводу

через паросолькове сопло і конденсуються

на стінках насосу, які охолоджуються

холодильником. За час руху пару від

кінця сопла до стінок насоса в струмінь

пару дифундує відкачуваний газ. Після

конденсації утвореної парогазової

суміші, газ, який виділився, відкачується

через випускний патрубок насосом

попереднього розрідження, а сконденсований

пар стікає по стінках насосу в кип’ятильник

через щілину між пароводом і корпусом

насосу.

ифузійний

насос

складається з кип’ятильника 1, дифузійного

сопла 2, яке закріплене на паропроводі

6, холодильника 4 впускного і випускного

патрубків 3 і 5. Пари робочої рідини із

кип’ятильника проходять по паропроводу

через паросолькове сопло і конденсуються

на стінках насосу, які охолоджуються

холодильником. За час руху пару від

кінця сопла до стінок насоса в струмінь

пару дифундує відкачуваний газ. Після

конденсації утвореної парогазової

суміші, газ, який виділився, відкачується

через випускний патрубок насосом

попереднього розрідження, а сконденсований

пар стікає по стінках насосу в кип’ятильник

через щілину між пароводом і корпусом

насосу.

В пароструминних насосах можуть бути використані декілька дифузійних і ежекторна ступені відкачки, які живляться від одного кип’ятильника.

До робочих рідин пароструминних насосів ставлять наступні вимоги:

Мінімальна пружність парів при кімнатній температурі і максимальна при робочій температурі в кип’ятильнику;

Стійкість до розкладання при нагріванні;

Мінімальна здатність розчиняти відкачувані гази;

Хімічна стійкість по відношенню до відкачуваних газів і по відношенню до матеріалів насоса;

Мала теплота пароутворення.

М інеральні

масла для пароструминних насосів (ВМ-1,

ВМ-5) одержують шляхом вакуумної дистиляції

продуктів переробки нафти. Вони

характеризуються низькою пружністю

пару при кімнатній температурі (10-6

Па), задовільною термостійкістю, але

мають невисоку термоокислювальну

стійкість і утворюють смолисті наліти

на внутрішніх деталях насосу.

інеральні

масла для пароструминних насосів (ВМ-1,

ВМ-5) одержують шляхом вакуумної дистиляції

продуктів переробки нафти. Вони

характеризуються низькою пружністю

пару при кімнатній температурі (10-6

Па), задовільною термостійкістю, але

мають невисоку термоокислювальну

стійкість і утворюють смолисті наліти

на внутрішніх деталях насосу.

Кремнійорганічні рідини для пароструминних насосів (ВКЖ-94, ПФМС-2) – це полісилоксанові полімерні сполуки, які складаються з функціональних груп (СН3)2SiO. Вони володіють високою теромоокислювальною стійкістю і досить низькою пружністю пару при кімнатних температурах (10-5 Па).

В насосах, які працюють на неоднорідних за складом або термічно-нестабільних рідинах, часто застосовують фракціонуючі пристрої, які виділяють більш важкі фракції, з низькою пружністю пару для роботи в першій ступені відкачки пароструминного насосу.

Масло яке сконденсувалось на внутрішніх стінках металевого корпуса насоса, стікає в загальний випаровувач. Поки воно рухається по лабіринту до центра випаровувача, де розташовані паропроводи 1 і 2, із нього випаровується летючі фракції на ділянці зовнішніх паропроводів 3 і 2. Важкі фракції, які киплять при більш високій температурі, доходять до центра випаровувача і створюють струмінь пару для центрального (найвищого) сопла, найближче розташованого до відкачуваного об’єму.

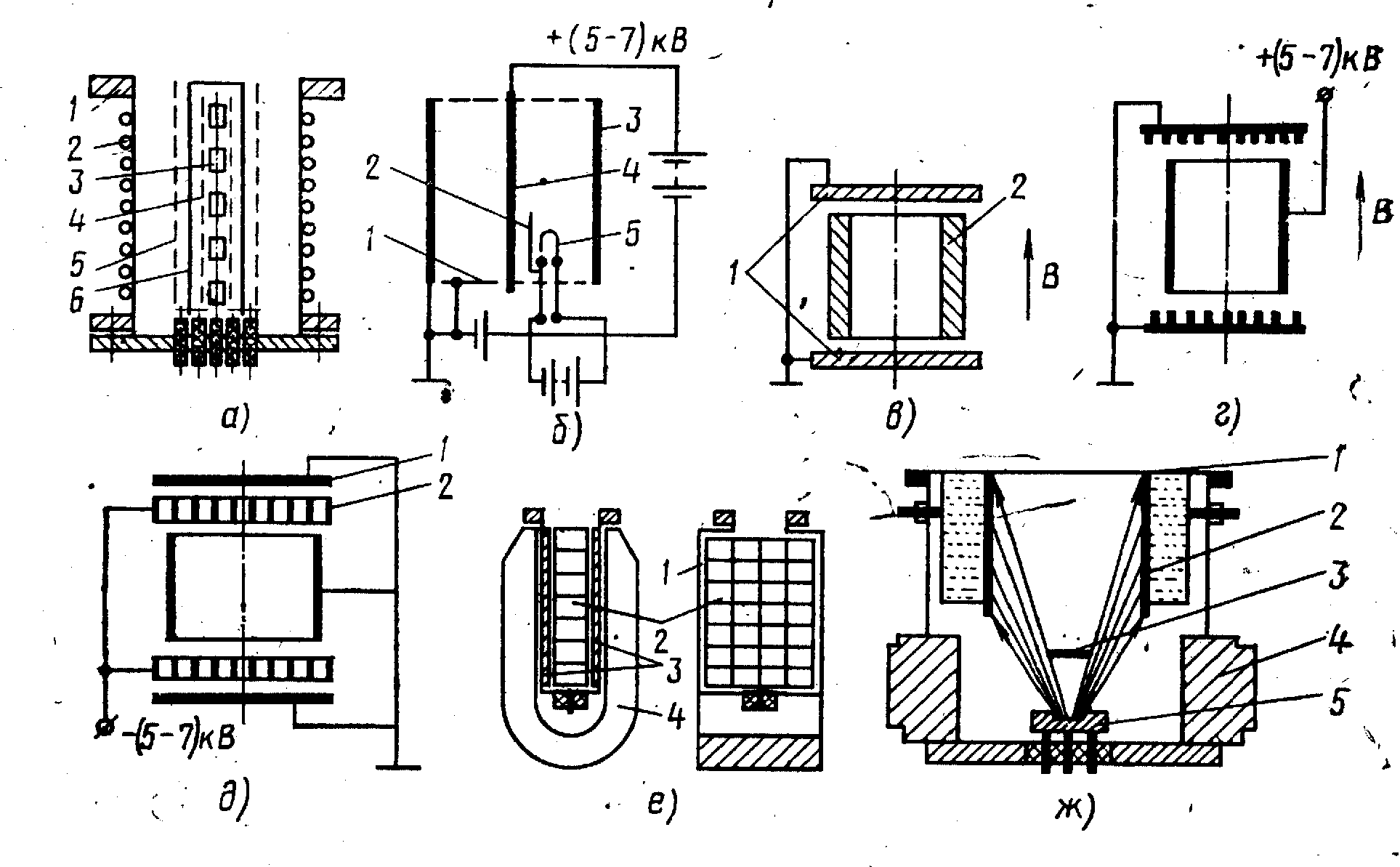

8. Іонно-сорбційна відкачка. Іонно-сорбційна відкачка використовує два способи поглинання газу: впровадження іонів в об’єм твердого тіла під дією електричного поля та хімічна взаємодія відкачуваних газів із тонкими плівками активних матеріалів.

Високоенергетичні іони або нейтральні частинки, бомбардуючи тверде тіло, проникають в нього на глибину, достатню для їх розчинення. Цей спосіб видалення газу одержав назву іонної відкачки.

П ід

час іонного бомбардування серед багатьох

фізичних процесів спостерігається

розпилення матеріалу, яке супроводжується

нанесенням тонких плівок на електроди

і корпус насоса. Сорбційна активність

цих плівок використовується для

хемосорбційної відкачки.

ід

час іонного бомбардування серед багатьох

фізичних процесів спостерігається

розпилення матеріалу, яке супроводжується

нанесенням тонких плівок на електроди

і корпус насоса. Сорбційна активність

цих плівок використовується для

хемосорбційної відкачки.

Конструкція іонно-сорбційного насосу визначається типом випаровувача, конфігурацією електродів та способом подачі напруги.

Випаровувачі бувають прямоканальні, підігрівні, електроннопроменеві, дугові.

Широке розповсюдження одержали іонно-сорбційні насоси, які використовують одночасно поглинання газів хемосорбцією та іонною відкачкою.

Ці насоси можна розділити на дві групи: насоси з незалежним і само регульованим розпиленням активного матеріалу.

Розглянемо конструкцію насоса з незалежним розпиленням активного матеріалу.

Насос складається з корпусу 1, холодильника 2, розпилювача 3, управляючої сітки 4, іонізуючої анодної сітки 5, катода 6. Електрони, які вилітають із термокатода, направляються на розпилювач і анодну сітку, до яких прикладена додатна напруга в декілька сотень вольт. Електронне бомбардування розпилювача розігріває його до температури випаровування активного матеріалу, який на ньому знаходиться. При цьому електрони, які направляються до іонізуючої анодної сітки, здійснюють до попадання на неї декілька коливань, іонізуючи співударяннями атоми залишкових газів. Сітка 4 служить для підтримки постійності емісійного струму у випадку тимчасового отруєння катоду.

Іонізований газ добре сорбується активним металом, напиленим на поверхню стінки корпусу, та іонною відкачкою – шляхом впровадження додатних іонів у матеріал стінки корпусу.

Саморегулювання швидкості розпилення забезпечується в магніторозрядному насосі.

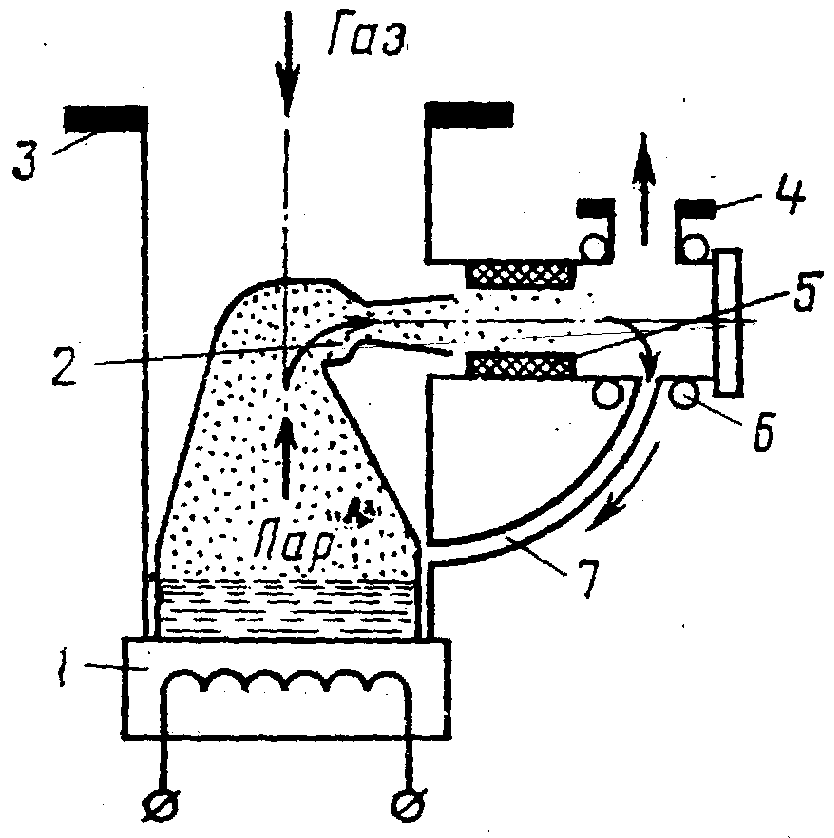

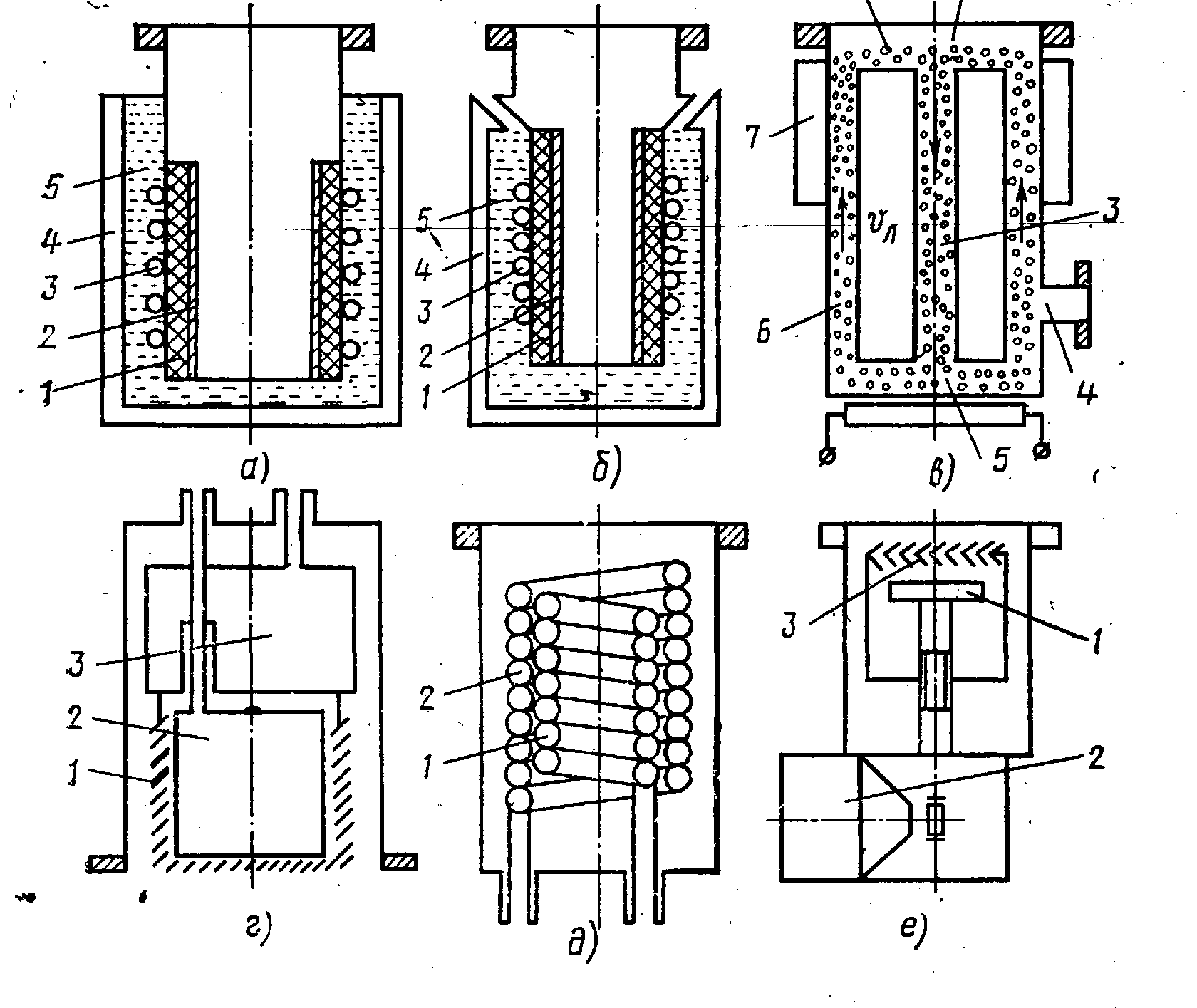

9. Кріогенна відкачка може здійснюватись за рахунок конденсації або адсорбції.

Кріоконденсаційна відкачка можлива при умові, що тиск відкачуваного газу у вакуумній системі вище за тиск його насичених парів в насосі. У зв’язку з тим, що теплоти конденсації здебільшого менші від теплот адсорбції, кріоконденсація порівняно з кріоадсорбцією спостерігається при більш низьких температурах, що утруднює її технічну реалізацію. Перевагою кріоконденсації є можливість одержання теоретично максимальних значень швидкості відкачки на одиницю охолоджуваної поверхні. Для охолодження конденсуючої поверхні часто використовують зріджені гази.

а б

Кріоадсобційна відкачка здійснюється шляхом адсорбції газів на охолоджених поверхнях.

Розглянемо основні конструкційні варіанти кріоадсорбційних насосів. Для роботи в області низького вакууму використовуються насоси занурювального типу (а), а для роботи у високому вакуумі – заливного типу (б).

в г

Адсорбент для запобігання забрудненню і поліпшення умов охолодження розміщується всередині пористого металевого фільтра 2. Нагрівач 3 служить для регенерації адсорбента після його насичення відкачуваним газом. Різниця в конструкції насосів занурювального і заливного типів полягає в тому, що посудина Дьюара 4 для розміщення холодоагента 5 в насосах занурювального типу виконується з’ємною, а в насосах заливного типу, як теплоізоляція між стінками насоса та посудиною з холодоагентом використовується вакуум, створюваний самим насосом. Перша схема одержала розповсюдження для форвакуумних, а друга – для високовакуумних насосів.

Кріоконденсаційні насоси заливного типу.

В порожнину 2 заливається (рис. в) низькотемпературний холодоагент (рідкий гелій чи водень), а в порожнину 3 – високотемпературний холодоагент (рідкий азот). Екрани 1 захищають поверхню посудини з рідким гелієм від випромінювання стінок насоса, не перешкоджаючи проникненню відкачуваного газу до охолодженої поверхні. Дуже часто кріоконденсаційні насоси використовують адсорбційний спосіб поглинання неконденсуючих газів, для чого поверхня посудини з низькотемпературним холодоагентом покривається при виготовленні насосів адсорбентом у вигляді пористої окисної плівки (або в процесі роботи на ній утворюється пористий шар газів, які добре конденсуються).

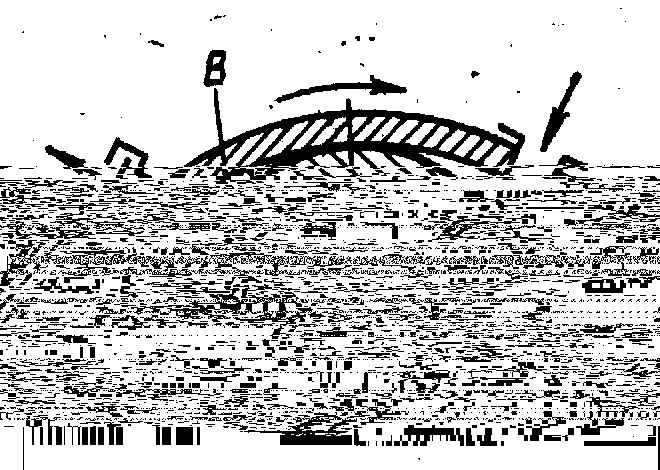

Кріоконденсаційні насоси випаровувального типу (г) мають кріопанелі у вигляді змійовиків, по яких циркулюють пари холодоагента, що випаровується із посудини Дьюара. Циркуляція може здійснюватись за рахунок створення надлишкового тиску в посудині Дьюара або всмоктуючої дії механічного вакуумного насосу. Холодоагент 1 (рис. г), який випаровується в кріопанелі, використовується для охолодження екрану 2, що захищає кріопанель від випромінювання стінок.