- •Чернівецький національний університет імені Юрія Федьковича

- •Курсовий проект (робота)

- •1.1. Понятійно-термінологічний апарат теми дослідження

- •1.2. Методичні аспекти організації виробництва виробу на підприємстві

- •Висновки до розділу 1

- •2.1.Загальна характеристика господарської діяльності досліджуваного підприємства

- •2.2. Аналіз організації виробництва виробу на уво утос

- •Висновки до розділу 2.

- •Розділ 3. Напрямки вдосконалення організації виробництва виробу на уво утос

- •Висновки до розділу 3

- •Висновки та пропозиції

- •Список використаних джерел

- •Додатки

1.2. Методичні аспекти організації виробництва виробу на підприємстві

Відомо, що кожен виробничий процес здійснюється в часі та просторі. Тривалість виробничого циклу, особливо при виготовленні дискретної продукції, істотно впливає на просторову його організацію, яка передбачає раціональне розміщення робочих місць, їх груп на певній площі, щоб забезпечити пересування предметів праці по операціях з найкоротшими маршрутами. Поєднання цих двох аспектів побудови виробничого процесу здійснюється із застосуванням певного методу організації, який визначається залежно від особливостей виробничих процесів та типу виробництва.

Методичні аспекти організації виробництва виробу на підприємстві базуються на використанні трьох методів: непотокового, потокового та автоматизованого методів.

Непотоковий метод застосовується переважно в одиничному і серійному виробництвах. Залежно від номенклатури виробів і їхньої кількості він може мати різні модифікації. За умов одиничного виробництва непотоковий метод здійснюється переважно у формі одинично-технологічного, коли окремі предмети праці одиницями або невеликими партіями, які не повторюються, проходять обробку. У серійному виробництві цей метод набирає форми партіонно-технологічного або предметно-групового [19, c.48].

Партіонно-технологічний метод відрізняється від одинично-технологічного тим, що предмети праці проходять обробку партіями, які періодично повторюються. Партія предметів праці є важливим календарно-плановим нормативом організації партіонного виробництва і її величина істотно впливає на його ефективність, причому цей вплив не однозначний. З одного боку, збільшення величини партії забезпечує зменшення кількості переналагоджувань устаткування, унаслідок чого поліпшується його використання, зменшуються витрати на підготовчо-завершальні роботи (переналагоджування, одержання і здача роботи, ознайомлення з технічною документацією і т. п.). Крім цього, спрощується оперативне планування й облік виробництва. З іншого боку, обробка предметів великими партіями збільшує обсяг незавершеного виробництва, потребує більших складських приміщень, а це призводить до додаткових витрат [20, c. 95].

Оскільки при партіонному виробництві на існуючих робочих місцях обробляється велика кількість деталей, дуже важливо визначити однакову за конструктивно-технологічними характеристиками кількість деталей, що обробляється безперервно на кожній операції. Така кількість деталей визначається як розмір партії деталей, які одночасно запускаються у виробництво:

Парія предметів праці є важливим календарно-плановим нормативом організації партіонного виробництва і її величина істотно впливає на його ефективність. Для того, щоб визначити розмір партії предметів праці можна використати два методи, а саме:

- для виробництва з великим часом переналагодження робочого місця:

Q=tпз/tшт*Kн , (1.1)

де Q– партія деталей з великим часом переналагодження робочого місця;

tпз - підготовчо-завершальний час;

tшт – норма штучного часу на виготовлення 1 деталі;

Kн – коефіцієнт налагодження обладнання:0,06-1;

для виробництва з малим часом переналагодження робочого місця, або без переналагодження:

Q=tзм/tшт*K , (1.2)

де tзм - тривалість робочої зміни;

K- коефіцієнт використання норми часу по найменшій операції.

Норма штучного часуtшт— це сумарний час (за винятком підготовчо-завершального), необхідний для виготовлення одиниці продукції (виконання операції) за певних організаційно-технічних умов. Норма штучного часу є складовою частиною норми часу Нч. У серійному виробництві, коли деталі на механічну обробку запускаються партіями, спочатку розраховують норму штучного часу на одну деталь чи операцію:

tшт=tоп+tоб +tвоп.+tпр (1.3)

де tоп – норма оперативного часу;

tоб – норма часу обслуговування робочого місця;

tвоп - перерви на відпочинок і особисті потреби;

tпр— регламентовані перерви з організаційно-технічних причин.

В умовах серійного й одиничного виробництва до складу норми часу включають підготовчо-завершальний час у тій кількості, в якій він припадає на кожну одиницю заготовок або деталей певної партії. У цьому випадку норму часу розраховують за формулою:

Нч = tшт + tпз / n (1.4)

де Нч— норма часу;

n — кількість виробів у партії, шт.;

tшт— норма штучного часу, хв.;

tпз— норма підготовчо-завершального часу на партію виробів

Цей метод застосовується при умов, що час обробки однієї партії деталей на робочому місці не менший за зміну. Проте всі розрахунки доводять, що необхідне є встановлення оптимальної партії. Оптимальна партія – це така величина партії предметів, за якої загальні витрати на їх виготовлення будуть мінімальними. Вони обчислюються у процесі оперативного управління виробництвом.

У загальному вигляді економічно оптимальний розмір партії обробки виробів визначається за формулою:

nопт=2N*Fзаг/Cд*β, (1.5)

де nопт - оптимальний розмір партії обробки виробів;

N- річна програма випуску предметів;

Fзаг - загальні витрати на здійснення одного переналагодження устаткування для обробки партії предметів;

Cд - вартість обробки деталей;

β– затрати та витрати, що пов’язані зі створенням і збереженням деталей у незавершеному виробництві. в частинах відCд.

Потокові методи застосовуються для виготовлення продукції в значних обсягах і протягом тривалого часу, тобто в масовому й великосерійному виробництві.

Основною структурною ланкою потокового виробництва є потокова лінія — технологічно та організаційно відокремлена група робочих місць, яка виготовляє один або кілька подібних типорозмірів виробів. Потокові лінії бувають різними, тому їх класифікують за певними ознаками.

На підставі аналізу продукції, її обсягу, стану технологічного процесу і можливостей його удосконалення, маси та габаритів виробу вибирається певний різновид потокової лінії й обчислюються основні її параметри: такт, ритм, кількість робочих місць, довжина робочих зон, швидкість руху конвейєра.

Особливу увагу слід приділяти автоматизованому виробництву —

виробничому процесу, при якому всі або більшість операцій, що потребують фізичних зусиль, виконують машини без безпосередньої участі людини.

Розрізняють чотири основні напрямки автоматизації:

1) впровадження напівавтоматичних та автоматичних станків;

2) утворення комплексних станків з автоматизацією усіх ланцюгів виробничого процесу;

3) конструювання та виробництво промислових роботів;

4) розвиток комп’ютеризації та гнучкості виробництва і технології [25, c. 59]

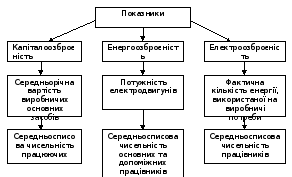

Оскільки, в виробничому процесі при виробництві виробу затрачаються матеріальні, трудові, фінансові ресурси, то раціонально використовувати групи показників, які характеризують ефективність забезпечення виробництва матеріальними, трудовими ресурсами, основними засобами (рис. 2.1 ) [26, c. 117]:

Рис.2.1. Показники технічного оснащення праці

Розглянемо, наведені на рис.2.1, показники:

1) Капіталоозброєність – це показник, який характеризує технічне озброєння праці і розраховується за формулою :

К=ОЗ/Чр, (1.6)

де К - капіталооозброєність;

ОЗ - основні виробничі засоби;

Чр - кількість робітників у найбільшій зміні.

2) Енергоозброєність розраховується як відношення сукупності енергії усіх видів до чисельності робітників:

Ен=Е/Чроб., (1.7)

3) Електроозброєність визначається шляхом співвідношення сукупності електричної енергії(Е) та кількості людино-годин відпрацьованих усіма робітниками(ФРЧ):

Ел=Е/ФРЧ (1.8)

При аналізі організаційного рівня виробництва розраховують такі показники:

коефіцієнт кооперування;

коефіцієнт спеціалізації;

коефіцієнт серійності.

Коефіцієнт кооперування полягає визначенні питомої ваги закупівельних напівфабрикатів і комплектуючих деталей у вартості продукції даного підприємства та порівняти її із запланованими і досягнутими у попередньому періоді.

Коефіцієнт спеціалізації полягає у знаходженні питомої ваги продукції, що відповідає виробничому профілю підприємства, у загальному обсязі випуску.

Коефіцієнт серійності визначають шляхом ділення вартості продукції на число найменувань виробів, які випускають [27, c. 102].

Ефективність використання основних засобів можна визначити за допомогою показників капіталовіддачі і капіталомісткості, а також рентабельності. Капіталовіддача розраховується наступним чином:

Кв = О/ВОЗ, (1.9)

деКв - капіталовіддача;

О - обсяг виготовленої продукції;

ВОЗ - середньорічна вартість основних засобів.

Капіталомісткість є оберненим показником до фондовіддачі та розраховується так:

Км=ВОЗ/О, (1.10)

де Км - капіталомісткість;

О - обсяг виготовленої продукції;

ВОЗ - середньорічна вартість основних засобів.

Рентабельність визначаться за формулою:

Р=П/ ВОЗ, (1.11)

де Р – рентабельність;

П – сума прибутку;

ВОЗ - середньорічна вартість основних засобів(ОЗ).

Вивчити рух і технічний стан основних виробничих засобів можна за допомогою таких показників: коефіцієнт вибуття ОЗ, коефіцієнт поновлення ОЗ, коефіцієнт зносу ОЗ та коефіцієнт придатності ОЗ.

1) Коефіцієнт вибуття розраховується за формулою:

Квоз = (Воз виб. за р./ = Воз на поч.зв.р.)*100, (1.12)

де Квоз - коефіцієнт вибуття ОЗ;

Воз виб. за р. – вартість ОЗ, що вибули за рік;

Воз на поч.зв.р - вартість ОЗ на початок зв. року.

2) Коефіцієнт поновлення ОЗ обчислюється так:

Кп.оз=(Воз над. за р./Воз на кін.р.)*100, (1.13)

де Кп.оз - коефіцієнт поновлення ОЗ;

Воз над. за р - вартість ОЗ, що надійшли за рік;

Воз на кін.р - вартість ОЗ на кінець звітного року.

3) Коефіцієнт зносу ОЗ визначається наступним чином:

Кз=(∑ зносу ОЗ/Пв оз) *100, (1.14)

де Кз – коефіцієнт зносу ОЗ;

Пв оз - початкова вартість ОЗ.

4) Коефіцієнт придатності ОЗ шукається за формулою:

Кпр=( Звоз/Пв оз )*100, (1.15)

де Кпр - коефіцієнт придатності ОЗ;

Звоз – залишкова вартість ОЗ. Важливу роль у організації виробництва виробу відіграє аналіз використання трудових ресурсів.

Повноту використання трудових ресурсів можна оцінити за кількістю відпрацьованих днів і годин одного працівника за період, що аналізується, а також за ступенем використання робочого часу. Такий аналіз проводиться по кожній категорії робітників, по кожному виробничому підрозділі і у цілому по підприємству. Раціональне використання робочого часу, тобто зменшення і ліквідація цілоденних та внутрізмінних простоїв - важлива умова збільшення виробництва продукції, підвищення продуктивності праці, зниження собівартості продукції без додаткових капітальних витрат. Аналіз використання робочого часу здійснюється за двома напрямами: 1) виявлення витрат робочого часу (простоїв); 2) виявлення невиробничого витрачення робочого часу.

Також при аналізі забезпеченості підприємства робочої силою необхідно проаналізувати оборот і плинність кадрів, бо рух робочої сили впливає на продуктивність праці, використання робочого часу. Оборотом робочої сили називається зміна складу кадрів в результаті прийому на постійну роботу і звільнення працівників. Аналіз обороту і плинності кадрів здійснюють за допомогою розрахунку спеціальних коефіцієнтів (коефіцієнти обороту по прийому, вибуттю, коефіцієнти плинності кадрів).

1) Коефіцієнт обороту по прийому розраховується наступним чином: Коб.по пр.=Чприйн./Чсер.обл. (1.16)

де Коб.по пр - коефіцієнт обороту по прийому;

Чприйн - чисельність прийнятих працівників;

Чсер.обл - середньооблікова чисельність працівників.

2) Коефіцієнт обороту по вибуттю знаходиться так:

Коб по виб.=Чзвіл. праців./Чсер.обл (1.17)

де Коб по виб. – коефіцієнт обороту по вибуттю;

Чзвіл. праців. – чисельність звільнених працівників;

Чсер.обл - середньооблікова чисельність працівників.

3) Коефіцієнт плинності кадрів визначають як співвідношення робітників, звільнених за власним бажанням, за порушення трудової дисципліни та з причин службової невідповідності, до середньооблікової чисельності:

Кпл=Чроб./Чсер.обл (1.18)

де Кпл - коефіцієнт плинності кадрів;

Чроб. – чисельність робітників;

Чсер.обл - середньооблікова чисельність працівників [28, c. 111].

Однією із складових елементів виробничого процесу є предмети праці, які включають сировину, матеріали, напівфабрикати та інше. Тому, важливим постає питання про забезпечення матеріальними ресурсами підприємства.

Аналіз ефективного використання матеріальних ресурсів найбільшою мірою пов'язаний з дослідженням матеріаломісткості виробництва продукції.

Стосовно економічного змісту матеріаломісткість продукції промислових підприємств можна поділити на: матеріаломісткість всього обсягу виробництва та питому матеріаломісткість окремих виробів.

Матеріаломісткість усього обсягу виробництва продукції є узагальнюючим вартісним показником, і її розраховують як співвідношення всієї величини матеріальних затрат до вартості товарної продукції. Вона характеризує затрати всіх видів матеріальних ресурсів на 1 гривню товарної продукції підприємства [29, c. 153].

У розрахунку питомої матеріаломісткості на одиницю продукції та 1 грн. ціни використовують дані про фізичний обсяг випуску і витрати матеріалів:

Мп=В витр. матер. цін./ Ц вир., (1.19)

де Мп -питома матеріаломісткість,

В витр. матер. цін - вартість витрачених матеріальних цінностей на виріб;

Ц вир - ціна виробу.

Особливе місце у методиці організації виробництва виробу займає розрахунок показників: коефіцієнт спадкоємності, коефіцієнт стандартизації та коефіцієнт завантаження обладнання.

Коефіцієнт спадкоємності розраховується за формулою:

Кс=Nз/Nзаг, (1.20)

де Кс – коефіцієнт спадковості,

Nз – номенклатура типорозмірів запозичених деталей у виробі, шт.;

Nзаг – загальна номенклатура типорозмірів деталей у виробі, шт.

Коефіцієнт завантаження обладнання обчислюється наступним чином:

Кзо=tk*Nb/Fd, (1.21)

де Кзо – коефіцієнт завантаження обладнання;

tk – штучно-календарний час виконання технічної операції, хв.;

Nb – місячний обсяг випуску продукції;

Fd – дійсний місячний фонд робочого часу оснащення, год.

Коефіцієнт стандартизації являє собою відношення номенклатури типорозмірів стандартних деталей і виробів до загальної номенклатури деталей [30, c. 46].

Отже, під час організації виробництва виробу необхідно врахувати організацію трьох елементів виробничого процесу (засоби праці, предмети праці та трудові ресурси).