- •Предисловие

- •Ткп 234-2009 Содержание

- •2 Нормативные ссылки

- •3 Термины и определения

- •4 Общие положения

- •Приложение а

- •Схемы операционного контроля при строительстве, реконструкции и капитальном ремонте автомобильных дорог

- •А.1 Схема операционного контроля при подготовительных работах

- •А.2 Схема операционного контроля при сооружении земляного полотна

- •А. 2.1 Схема операционного контроля при подготовке основания земляного полотна

- •А.2.2 Схема операционного контроля при разработке выемок

- •А.2.4 Схема операционного контроля при пробном уплотнении грунтов укаткой

- •А.2.5 Схема операционного контроля при возведении насыпи на болотах с полным или частичным выторфовыванием

- •А.2.6 Схема операционного контроля при возведении насыпи на болотах без выторфовывания

- •А.2.7 Схема операционного контроля при возведении насыпи гидронамывом

- •А.2.8 Схема операционного контроля при производстве укрепительных работ

- •Укрепление откосов земляного полотна способом посева трав по слою растительного грунта

- •А.3 Схема операционного контроля при устройстве дорожных одежд

- •1 Общие требования к устройству конструктивных слоев

- •3 Устройство оснований и покрытий

- •3.1 Устройство оснований и покрытий из укрепленных грунтов

- •3.2 Устройство щебеночных, гравийных, шлаковых оснований, покрытий и мостовых

- •3.3 Устройство оснований и покрытий из щебеночных, гравийных и песчаных материалов, укрепленных

- •3.4 Устройство оснований и покрытий из щебня, обработанного органическими вяжущими, и смесей, обработанных

- •3.5 Устройство оснований и покрытий способом пропитки

- •3.6 Устройство оснований и покрытий способом смешения на дороге

- •3.7 Устройство асфальтобетонных оснований и покрытий

- •3.8 Устройство монолитных цементобетонных оснований и покрытий

- •3.9 Устройство сборных цементобетонных покрытий

- •А.3.1 Схема операционного контроля при устройстве дополнительных слоев оснований и прослоек (морозозащитных, теплоизолирующих, дренирующих, капилляропрерывающих и гидроизолирующих)

- •А.3.2 Схема операционного контроля при устройстве оснований и покрытий из грунтов и отходов промышленности, укрепленных неорганическими вяжущими материалами

- •А.3.3 Схема операционного контроля при устройстве щебеночных оснований и покрытий методом заклинки

- •Расход расклинивающего материала

- •А.3.4 Схема операционного контроля при устройстве оснований и покрытий из щебеночных, щебеночно-песчаных, гравийных и гравийно-песчаных смесей

- •А.3.5 Схема операционного контроля при устройстве щебеночных (гравийных) оснований, обработанных не на полную глубину песчано-цементной смесью методом перемешивания

- •А.3.6 Схема операционного контроля при устройстве щебеночных (гравийных) оснований и покрытий, обработанных не на полную глубину песчано-цементной смесью методом пропитки (вдавливания)

- •А.3.7 Схема операционного контроля при устройстве оснований и покрытий из щебеночных, гравийных и песчаных материалов, укрепленных неорганическими вяжущими материалами

- •А.3.8 Схема операционного контроля при устройстве оснований и покрытий из щебня, обработанного органическими вяжущими, и смесей, обработанных битумными эмульсиями в смесителе

- •А.3.9 Схема операционного контроля при устройстве оснований и покрытий способом пропитки

- •А.3.10 Схема операционного контроля при устройстве оснований и покрытий из щебеночных, гравийных и песчаных смесей, обработанных органическими вяжущими материалами смешением на дороге

- •А.3.11 Схема операционного контроля при устройстве асфальтобетонных оснований и покрытий

- •А.3.12 Схема операционного контроля при устройстве монолитных цементобетонных оснований и покрытий

- •Удобоукладываемость бетонных смесей

- •А.4 Схема операционного контроля при обустройстве дорог

- •А.5 Схема операционного контроля при устройстве дорожных одежд пешеходных зон с покрытием из тротуарных бетонных плит.

- •А.6 Схема операционного контроля при устройстве уширения проезжей части автомобильных дорог

- •А.7 Схема операционного контроля при устройстве укрепленных полос обочин с асфальтобетонным покрытием

- •А.8 Схема операционного контроля при установке и восстановлении бортовых камней

- •А.9 Схема операционного контроля при ремонте обочин и откосов земляного полотна (устранение неровностей, восстановление геометрических параметров)

- •А.10 Схема операционного контроля при устранении неровностей покрытий из щебеночных и песчано-гравийных смесей

- •Ткп 234-2009

- •Б.3 Схема операционного контроля при заготовке и установке ненапрягаемой арматуры, сварных и вязаных арматурных каркасов

- •Б.4 Схема операционного контроля при погружении свай, свай-оболочек, шпунта

- •Б.5 Схема операционного контроля при опалубочных работах

- •Б.6 Схема операционного контроля при монтаже стоечных опор

- •Б.7 Схема операционного контроля при монтаже опоры-стенки

- •Б.8 Схема операционного контроля монолитных железобетонных конструкций

- •Б.9 Схема операционного контроля при монтаже балочных и плитных железобетонных пролетных строений

- •Б.10 Схема операционного контроля при устройстве металлических перильных ограждений

- •Б.11 Схема операционного контроля при монтаже тротуарных блоков

- •Б.12 Схема операционного контроля при устройстве сопряжений мостов с подходами

- •Б.13 Схема операционного контроля при монтаже сборных шкафных стенок, открылков, парапетов

- •Б.14 Схема операционного контроля при устройстве деформационных швов

- •Б.15 Схема операционного контроля при устройстве щебеночно-мастичных деформационных швов

- •Б.16 Схема операционного контроля при устройстве гидроизоляции мостовых сооружений и водопропускных труб

- •Устройство гидроизоляции из сталефибробетона

- •Б.17 Схема операционного контроля при устройстве монтажных болтовых, фрикционных и сварных соединений стальных и сталежелезобетонных конструкций

- •Б.18 Схема операционного контроля при поперечном обжатии балок и инъецировании каналов.

- •Приложение в

- •В.1.2 Схема операционного контроля при устройстве защитных слоев из холодной литой асфальтобетонной смеси

- •В.1.3 Схема операционного контроля при устройстве защитных слоев из асфальтобетонной смеси

- •В.1.4 Схема операционного контроля при устройстве покрытий и защитных слоев покрытий по мембранной технологии

- •В.2 Схема операционного контроля при ремонте асфальтобетонных и чернощебеночных покрытий (заделка выбоин, устранение колейности)

- •В.3 Схема операционного контроля при герметизации трещин асфальтобетонных покрытий

- •В.4 Схема операционного контроля при ремонте цементобетонных покрытий (заделка выбоин, ремонт швов, герметизация трещин)

- •В.5 Схема операционного контроля при устранении неровностей и просадок мостовых из колотого и булыжного камня с разборкой покрытия

- •В.6 Схема операционного контроля при ремонте трещин в железобетонных конструкциях мостовых сооружений

- •В.7 Схема операционного контроля при ремонте поверхностей железобетонных конструкций мостов и труб

- •В.8 Схема операционного контроля при выполнении работ по вторичной защите от коррозии бетона конструкций мостовых сооружений

- •В.9 Схемы операционного контроля при зимнем содержании автомобильных дорог в.9.1 Схема операционного контроля при защите автомобильных дорог от снежных заносов

- •В.9.2 Схема операционного контроля при работах по снегоочистке и ликвидации зимней скользкости

- •Нормы распределения противогололедных материалов

- •В.10 Схема операционного контроля при обеспыливании гравийных, щебеночных и грунтовых покрытий

- •Б ткп 234-2009 иблиография

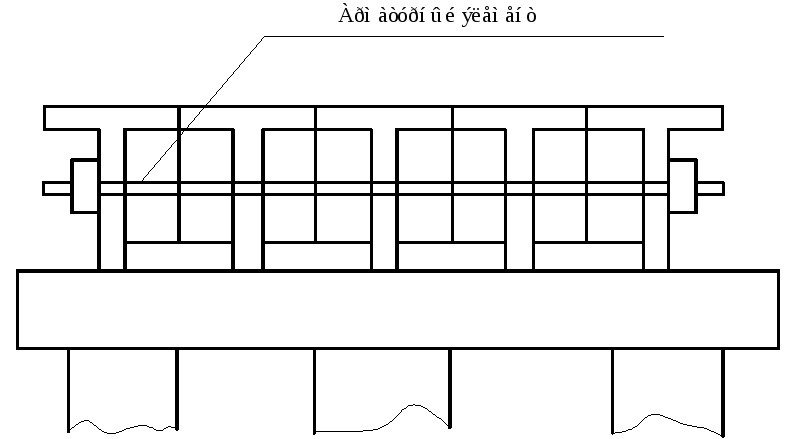

Б.18 Схема операционного контроля при поперечном обжатии балок и инъецировании каналов.

|

|

|

-

О

перация

перацияСостав контроля

Ответственный за контроль

Способ, метод контроля

Сроки, периодичность контроля

Подготовка напрягаемой арматуры и анкеров

Состояние арматуры, анкеров, наличие паспортов (проверяется 100% арматуры)

Прораб, мастер

Визуальный

До начала работ

Устройство каналов

Диаметр, соответствие положения каналов проекту

То же

Инструментальный: линейкой, штангенциркулем

В процессе работ

Установка напрягаемой арматуры

Точность установки, соответствие проекту (проверяется каждый узел)

– II –

Инструментальный: рулеткой

То же

Натяжение напрягаемой арматуры

1 – положение домкратов и анкеров; 2 – усилия натяжения и заклинивания; 3 – величина вытяжки

Прораб

Инструментальный: манометром (2); линейкой (3).

Визуальный (1)

– II –

Инъецирование каналов

1 – температура окружающего воздуха; 2 – технология инъецирования; 3 – качество раствора (вязкость, прочность); 4 – давление при нагнетении и опрессовке

То же

Инструментальный: термометром (1); манометром (4).

Лабораторный (3).

Визуальный (2)

– II –

Примечания

1 Высокопрочную проволоку, стальные и арматурные канаты, а также арматурные элементы из них следует хранить в специальных емкостях или в закрытых сухих вентилируемых помещениях при относительной влажности воздуха, исключающей их коррозию. Перемещать арматурные пучки без приспособлений, предохраняющих их от резких перегибов, повреждений и загрязнения запрещается.

2 Анкерные закрепления до установки их на арматурные элементы должны быть тщательно очищены от консервирующей смазки, грязи и ржавчины без повреждения нарезки, а конусные пробки (клинья) перед запрессовкой в колодку анкера – обезжирены до получения чистой сухой поверхности.

3

При осуществлении поперечного обжатия

взаимное смещение полудиафрагм в стыке

не должно превышать при классе бетона

полудиафрагм В 25 – ±50 мм, а при

классе бетона В 22,5 – ±40 мм. Перед

осуществлением обжатия каждый

вертикальный шов между полудиафрагмами

и каждый прилегающий горизонтальный

шов по плите на расстоянии 50 см по

обе стороны от диафрагмы должен быть

зачеканен мелкозернистым бетоном

класса В![]() 25 МПа

или заторкретирован таким же бетоном;

сварные соединения нижних закладных

деталей допускается не восстанавливать

при условии взаимного смещения

полудиафрагм в плане не более 2 см.

Для эффективного объединения балок

обжатие осуществляется в створе всех

промежуточных диафрагм. При этом

напрягаемые арматурные элементы

располагаются в непосредственной

близости от плоскости диафрагм, но

расстояние по горизонтали от оси

арматурного элемента до этой плоскости

должно быть достаточное для размещения

оборудования при образовании отверстий

в ребрах балок и натяжения арматурного

элемента. По высоте ось арматурного

элемента располагается в соответствии

с проектом. Арматурный элемент не должен

пересекать рабочую арматуру ребер

балок.

25 МПа

или заторкретирован таким же бетоном;

сварные соединения нижних закладных

деталей допускается не восстанавливать

при условии взаимного смещения

полудиафрагм в плане не более 2 см.

Для эффективного объединения балок

обжатие осуществляется в створе всех

промежуточных диафрагм. При этом

напрягаемые арматурные элементы

располагаются в непосредственной

близости от плоскости диафрагм, но

расстояние по горизонтали от оси

арматурного элемента до этой плоскости

должно быть достаточное для размещения

оборудования при образовании отверстий

в ребрах балок и натяжения арматурного

элемента. По высоте ось арматурного

элемента располагается в соответствии

с проектом. Арматурный элемент не должен

пересекать рабочую арматуру ребер

балок.

4 Арматурные элементы для поперечного обжатия могут быть выполнены в виде пучка из высокопрочной проволоки или в виде стержня арматуры. При этом усилие обжатия приопорных диафрагм не должно быть больше усилия обжатия центральных (прилегающих к середине пролета или совпадающих с ней) диафрагм. В варианте «пучок» рекомендуется его формировать из проволок диаметром 5 мм класса В и натягивать усилием в соответствии с проектом. Пучки рекомендуется размещать в полиэтиленовых трубках с наружным диаметром 50 мм и после натяжения инъецировать цементным раствором.

5 Последовательность натяжения арматуры конструкции должна соответствовать проекту. Результаты натяжения каждого арматурного элемента или группы элементов при их одновременном натяжении должны быть занесены в журнал натяжения пучков.

6 При натяжении арматуры на бетон конструкции необходимо соблюдать следующие требования:

а) прочность бетона конструкции стыков должна быть не ниже установленной проектом для данной стадии, что подтверждается неразрушающим методом контроля или испытанием контрольных образцов; до начала натяжения необходимо проверить соответствие фактических размеров конструкции проектным и убедиться в отсутствии раковин, трещин и других дефектов, ослабляющих бетон конструкции;

б) обжимаемая конструкция должна опираться в местах, указанных в проекте, а опорные узлы должны иметь свободу перемещения;

в) анкеры и домкраты должны быть отцентрированы относительно оси напрягаемой арматуры и сохранять это положение в период натяжения;

г) натянутая арматура должна быть заинъецирована, анкеры обетонированы.

7 Обрезка арматуры электросваркой запрещается.

8 Температурные условия инъецирования:

а) среднесуточная температура окружающего воздуха для нормальных условий работ – не менее 5°С (при минимальной – не менее 0°С);

б) для работ с подогревом – не ниже минус 20°С;

в) температура подогрева конструкции (канала) от 5°С до 40°С;

г) температура инъекционного раствора к началу нагнетания – от 10°С до 30°С

9 Технология инъецирования:

а) рабочее давление растворонасоса – 0,5-1 МПа (5-10 кгс/см2);

б) скорость заполнения каналов раствором – не более 3 м/мин;

в) опрессовка раствора в канале – 0,6±0,05 МПа (6±0,5 кгс/см2);

г) время опрессовки – 5±2 мин;

д) диаметр отверстия наконечника шланга насоса – не менее 14 мм;

е) диаметр отверстия в анкере или конструкции, через которое инъецируется раствор, - не менее 16 мм.

10 Инъекционный раствор следует готовить в механических мешалках с растворонасосами для его нагнетания в конструкцию. Ручное приготовление инъекционного раствора не допускается.

1

1

Канал инъецируют без перерыва. В случаях

образования «пробки» канал следует

промыть водой и нагнетать раствор

повторно до выхода раствора с другой

стороны канала. После заполнения канала

его следует опрессовать.

1

Канал инъецируют без перерыва. В случаях

образования «пробки» канал следует

промыть водой и нагнетать раствор

повторно до выхода раствора с другой

стороны канала. После заполнения канала

его следует опрессовать.

ТКП 234-2009