- •Товароведение химической продукции технического назначения

- •Предисловие

- •Глава 1. Основные понятия химической технологии

- •1 Обще сведения о химико-технологическом процессе

- •1.2 Классификация химико-технологических процессов

- •1.3 Равновесие в химико-технологических процессах

- •1.4 Понятие о скорости химико-технологических процессов

- •1.5 Материальный и энергетический балансы

- •Глава 2. Технология производства и потребительские свойства минеральных кислот

- •2.1 Общие сведения о неорганических кислотах

- •2.2 Технология производства и потребительские свойства серной кислоты

- •2.3 Технология производства и потребительские свойства азотной кислоты

- •2.4 Технология производства и потребительские свойства фосфорной кислоты

- •2.5 Технология производства и потребительские свойства соляной кислоты

- •Глава 3. Технология производства и потребительских свойства минеральных удобрений

- •3.1 Значение минеральных удобрений для нтенсификации сельскохозяйственного производства

- •3.2 Классификация удобрений

- •3.3 Качество минеральных удобрений

- •3.4 Технология производства и потребительские свойства азотных удобрений

- •3.5 Технология производства и потребительские свойства фосфорных удобрений

- •1)Обработка природного фосфата фосфорной кислотой 2) сушка полученной пульны 3) получение пастообразной массы двойного суперфосфатат

- •4)Измельчение двойного муперфосфата 5)классификация двойного суперфосфата

- •3.6 Технология производства и потребительские свойства калийных удобрений

- •1)Измельчение сильвинита 2) обработка сельвинита маточным раствором

- •3) Отделение щелока от осадка NaCl

- •4) Охлаждение щелока 5) выделение кристаллов хлорида калия

- •6) Сушка хлорида калия

- •3.7. Технологии производства и потребительские свойства комплексных удобрений

- •3.7.1. Сложные удобрения.

- •3.8 Упаковка, хранение и транспортировка минеральных удобрений (гост 23954-80)

- •Глава 4. Технология переработки и потребительские свойства продукции топливной промышленности

- •4.1 Общие сведения о топливе, основные характеристики топлива, определяющие его качество

- •4.2 Технология переработки и потребительские свойства продукции переработки твердого топлива

- •4.2.1 Состав, свойства и классификация ископаемых углей

- •4.2.2 Способы переработки твердого топлива

- •4.2.3 Некоторые продукты коксования. Требования к качеству согласно госТам

- •4.2.4 Условия поставки, хранения и транспортировки твердого топлива

- •4.2.5 Перспективы использования твердого топлива

- •4.3 Технология переработки и потребительские свойства продукции переработки жидкого топлива

- •4.3.1 Значение нефти и нефтепродуктов в народном хозяйстве

- •4.3.2 Состав, свойства и классификация нефтей

- •4.3.3 Добыча нефти, подготовка ее к переработке, способы переработки нефти и нефтепродуктов

- •4.3.4 Классификация нефтепродуктов

- •4.3.5 Характеристика моторных топлив. Требования к качеству согласно госТам

- •4.3.6 Котельное топливо. Основные показатели качества согласно госТам

- •4.3.7 Получение товарных бензинов для двигателей внутреннего сгорания

- •4.3.8 Условия поставки, хранения и транспортировки жидкого топлива. Правила безопасности

- •4.3.9 Перспективные виды топлива, альтернативные жидкому

- •4.4 Технология переработки и потребительские свойства газового топлива

- •4.4.1 Состав и свойства газового топлива

- •4.4.2 Правила приема, маркировки, упаковки, транспортировки и хранения газового топлива

- •Глава 5. Основы технологии и потребительские свойства полимерных материалов

- •5.1. Общие сведения о полимерных материалах

- •5.2 Методы синтеза высокомолекулярных соединений.

- •5.3 Технология производства и потребительские свойства пластических масс.

- •5.3.1 Классификация и свойства пластмасс.

- •5.3.2 Полимеризационные пластмассы.

- •5.3.3 Поликонденсационные пластмассы

- •5.4 Технология производства и потребительские свойства каучука и резины.

- •5.4.1 Характеристика важнейших видов каучуков.

- •5.4.2 Резина и изделия на ее основе.

- •5.5 Технология производства и потребительские свойства химических волокон.

- •5.5.1 Полимеризационные волокна.

- •5.5.2 Поликонденсационные волокна.

- •5.6 Области применения полимерных материалов.

5.3.3 Поликонденсационные пластмассы

К поликонденсационным пластмассам относятся: фенолформальдегидные, аминоформальдегидные, полиамидные, полиэфирные, эпоксидные, полиуретановые и кремнийорганические.

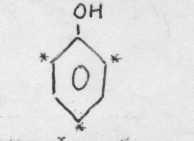

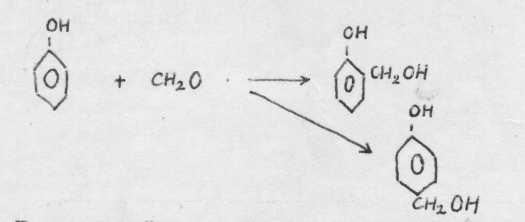

Фенолформальдегидные смолы и пластмассы ГОСТ 20907-75Е, ГОСТ 18694-80Е. Первые сведения о фенолформальдегидных смолах и пластмассах на их основе относятся к началу 20 века. Фенолформальдегидные смолы получают реакцией поликонденсации фенола ( ) и формальдегида (H2C = O) в присутствии кислот или оснований как катализаторов.

Взаимодействие фенола с формальдегидом начинается с образования метилольных производных фенола.

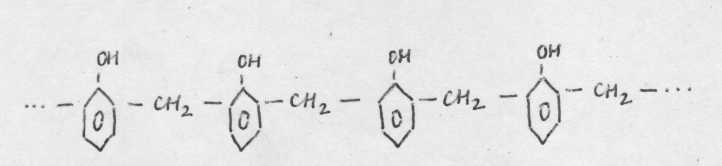

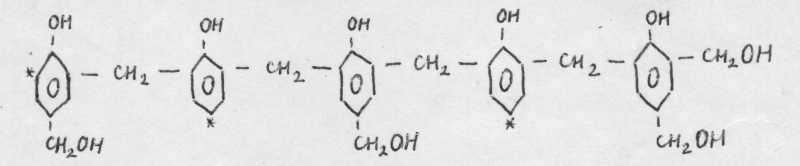

В зависимости от соотношения фенола и формальдегида в реагирующей смеси, а также от вида катализатора получают два типа фенолформальдегидных смол: новолачные (идитольные) и резольные (бакелитовые).

Получают их при взаимодействии избыточного количества фенола с формальдегидом в присутствии кислот. Молекулы новолачных смол обычно включают 8-10 мономерных звеньев.

Товарная новолачная смола «идитол» выпускается в виде прозрачного твердого продукта желтого цвета трех марок: экстра, светостойкий и обыкновенный. Применяется для приготовления прессовочных материалов спиртовых и масляных лаков различного назначения. Транспортируется идитол в деревянных бочках или ящиках, в многослойных бумажных или тканевых мешках вместимостью 40-50 кг.

Резол растворим в спирте и ацетоне.

При нагревании резола он плавится и без отвердителей постепенно переходит сначала в резитол, а затем в резит.

Резит является нерастворимым и неплавким твердым материалом с трехмерной сетчатой структурой молекул. Он отличается высокой влагостойкостью, химической стойкостью, хорошими диэлектрическими свойствами.

Резитол при осторожном нагревании способен размягчаться и вытягиваться в нити, набухает в спиртах и ацетоне.

Товарная резольная смола «бакелит» представляет собой чаще всего спиртовой резола. В соответствии с ГОСТ 4559-78 выпускается жидкий бакелит марок А, Б, и В. Применяется бакелит для изготовления прессовочных материалов, лаков, антикоррозионных покрытий, клеев, литых резитов и т.д. хранят его в плотно закрытой таре (бочки, бидоны, банки) под навесом или в помещении при температуре не выше 20ºС.

Ассортимент фенолформальдегидных пластмасс включает около ста наименований. Фенопласты выпускаются в виде порошков или волокнитов.

Порошкообразные фенопласты представляют собой смеси фенолформальдегидных смол с органическими или минеральными наполнителями (древесной мукой, тальком, каолином, кварцевой, коксовой и слюдяной мукой и др.), в которые добавлены отверждающие, смазывающие и окрашивающие вещества.

Выпускаемые порошкообразные фенопласты подразделяются на шесть типов:

1) тип О- общего назначения, на основе новолачных смол и древесной муки;

2) тип С- специальные безаммиачные, на основе резольной смолы и древесной муки;

3) тип Э- электроизоляционные на основе резольных смол;

4) тип Вч- высокочастотные, с минеральными наполнителями;

5) тип Вл- влагостойкие, с минеральными наполнителями;

6) тип Ж- жаростойкие на основе новолачных смол.

Внутри отдельных типов выделяют группы прессовочных масс, отличающиеся наполнителями, электроизоляционными, механическими, термическими и другие свойствами.

Маркировка прессовочных масс состоит из буков и цифр, представленных в виде простой дроби. В числителе указывается тип и группа фенопласта, а в знаменателе буква «К», указывающая, что речь идет о композиционном материале, и через дефис два числа. Первое число- индекс смолы, второе- индекс наполнителя. Например, марка «фенопласт 03/К-18-2» говорит о том, что данный прессовочный материал является фенопластом общего назначения (О); с повышенными механическими и электроизоляционными показателями (З); композиционный (К); получен на основе новолачной фенолформальдегидной смолы (18) и древесной смолы (2).

Переработка прессовочных порошков в пластмассовые изделия основана на формовании изделий при повышенной температуре, когда смола находится в пластическом состоянии. При этом резольные смолы при температуре 160-180ºС в прессформе превращаются сначала в резитол, а затем в резит, необратимо теряя способность снова переходить в пластическое состояние. Изделия из пресспорошков на основе новолачных смол сохраняют свою форму только при охлаждении ниже температуры плавления смолы.

Ассортимент волокнитов на основе фенолформальдегидных смол представлен волокнитом натуральным и стекловолокнитом.

Волокнит натуральный представляет собой пресс-материал серо-коричневого цвета на основе хлопкового волокна, пропитанного резольной фенолформальдегидной смолой с добавкой талька, смазки, извести или жженой магнезии. Применяется волокнит натуральный для изготовления изделий, подвергающихся значительным деформациям на изгиб. Перерабатывается в изделия горячим прессованием.

Стекловолокнит АГ-4 получают пропиткой стекловолокна модифицированной фенолформальдегидной смолой. Изделия из стекловолокнита получают горячим прессованием. Они обладают высокой механической прочностью и теплостойкостью, хорошими диэлектрическими свойствами, стойкостью к химическим веществам, могут эксплуатироваться в широком интервале температур (от – 60 до 200ºС) и влажностей.

Пластмассы на основе фенолформальдегидных смол отличаются хорошей влаго-, масло- и бензостйкостью, стойкостью к действию разбавленных кислот, обладают хорошими диэлектрическими свойствами. Фенопласты выдерживают длительное взаимодействие температур до 125ºС и кратковременное до 170ºС. Изделия из фенопластов почти не подвержен старению.

К существенным недостаткам фенолформальдегидных пластмасс относятся низкая стойкость к щелочам и концентрированным кислотам, слабая светостойкость и запах, обусловленный наличием в них некоторого количества свободного фенола. Фенол на воздухе постепенно окисляется с образованием соединений красно-коричневого цвета. Для маскировки этого процесса (явления) в состав фенопластов вводятся наполнители, обуславливающие окраску изделий в темные цвета от коричневого до черного.

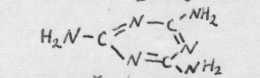

Аминоформальдегидные смолы и пластмассы. К аминоформальдегидным смолам относят продукты поликонденсации мочевины CO(NH2)2 и меламина с формальдегидом N2CO

Меняя катализатор и соотношение формальдегида и аминосодержащего соединения, можно получать термоактивные или термопластичнее смолы. При избытке в реагирующей смеси формальдегида образуется термоактивные смолы, способные самопроизвольно утверждаться при повышении температуры или даже при комнатной температуре в присутствии катализаторов (щавелевая кислота). При избытке аминосодержащих соединений образуется термопластичные смолы с линейным или разветвленным строением молекул.

Мочевиноформальдегидные и меламиноформальдегидные смолы в чистом виде бесцветны и прозрачны, характеризуются значительной твердостью, высокой тепло- и влагостойкостью. На их основе в настоящее время изготавливают прессовочные порошки, слоистые материалы, пенопласты, клеи и лаки. Изделия из аминоформальдегидных смол относительно устойчивы к действию слабых кислот и щелочей, нефтепродуктов (бензина, керосина, смазочных масел), растворителей (спирта, ацетона, бензола), однако разрушаются под действием концентрированных кислот и щелочей. По сравнению с фенопластами аминопласты обладают большей светостойкостью, не имеют запаха, менее токсичны. Из меламиноформальдегидных смол могут быть получены изделия, пригодные для хранения пищевых продуктов, галантерейные и культурно-бытовые изделия, детали электросветильного оборудования, радиотелевизионной и телефонной аппаратуры.

Полиамиды ГОСТ 19459-87 представляют собой гетороцепные линейные полимеры, которые могут быть получены поликонденсаций двухосновных карбоновых кислот и диаминов.

Обязательным элементом цепи макромолекул полиамидов является пептидная группа (-NH- CO-).

![]()

Полиамиды, полученные из различных исходных материалов, обычно отличаются друг от друга теплостойкостью, влагостойкостью, температурами плавления и другими свойствами. Полиамид, полученный из одного вещества (аминокислоты или лактама), обозначается буквой «П» и цифрой через дефис, совпадающей с количеством атомов углерода в мономере. Например, полиамид из капролактама обозначается П-6. если для получения полимера используются два исходных материала, в обозначении полиамида входят буква «П» и две цифры. Первая цифра совпадает с числом атомов углерода в диамине, а вторая- в дикарбоновой кислоте.

Поскольку полиамидные макромолекулы имеют линейное строение, полиамиды термопластичны. По сравнению с другими смолами они обладают относительно высокой влагопоглащаемостью (до 12%), связанной с количеством полярных амидных групп в макромолекуле. Чем меньше атомов углерода в исходном сырье, тем чаще в макромолекулах полиамидов располагаются группы (-NH-) и тем выше влагопоглащаемость и температура плавления полимера.

Полиамиды устойчивы к действию жиров и нефтепродуктов, относительно стойки к щелочам, но разрушаются под действием кислот, фенолов, различного рода окислителей (хлор, кислород, азотная кислота).

На основе полиамидов получают волокна, пленки, пластмассы для изготовления самых разнообразных изделий (трубы, стержни, шестерни, подшипники).

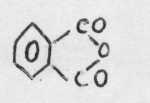

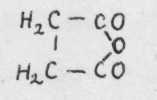

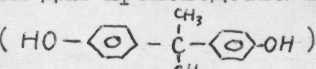

Полиэфиры. Полиэфирами называются смолы, получаемые поликонденсацией многоатомных спиртов с многоосновными кислотами или их ангидридами. Наибольшее распространение для производства полиэфиров получили этиленгликоль (HO-CH2- CH2- OH), глицерин (HO- CH2- CHOH- CH2OH), фталевая кислота

![]()

![]()

Среди полиэфиров наиболее широко применяются полиэтилентерефталат, поликарбонаты и алкидные смолы.

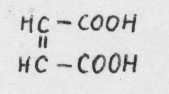

Полиэтилентерефталат можно получить взаимодействием этиленгликоля с терефталевой кислотой

![]()

Полиэтилентерефталатную смолу (лавсан) широко используют в производстве пластмассовых изделий, но наибольшее применение она получила как волокно- и пленкообразующий материал. Лавсановые волокна и пленки имеют высокую механическую прочность и влагостойкость, что позволяет их широко использовать в производстве трикотажных изделий, костюмных, мебельных и гардинных тканей, рыболовных сетей, пожарных шлангов, корда для покрышек, подложки магнитных лент при записи звука и изображения, кино-, фото- и рентгеновской пленки, лент ЭВМ, упаковочных материалов.

и фосфоген (COCl2).

Поликарбонаты обладают высокой ударной прочностью и термостойкостью. Они термопластичны, но размягчаются только при температуре выше 150ºС, а некоторые поликарбонаты- при 300ºС. Поликарбонаты стойки к действию воды, разбавленных кислот и щелочей, окислителей, алифатических углеводородов, жиров, масел, устойчивы к атмосферным воздействиям,, имеют хорошие механические свойства, стойки к старению даже при высоких температурах, не горят на воздухе без подвода энергии из вне. Пленочные материалы из поликарбонатов прозрачны, прочны, устойчивы к многократным изгибам, имеют низкую газопрочность, мало изменяют свои свойства в пределах температуры от – 70 до + 140ºС. Поликарбонаты можно перерабатывать в изделия всеми известными способами пластической деформации, в том числе и литьем под давлением.

Благодаря перечисленным достоинствам поликарбонаты относятся к числу наиболее перспективных полимерных материалов, поскольку пригодны для самых разнообразных целей: изготовления корпусов радиоприемников, телевизоров, магнитофонов и другой аппаратуры, шестерен, болтов, гаек, фото- и кинопленки, труб, кранов, насосов, волокон, пленок для упаковки пищевых продуктов и т.д.

К сожалению, поликарбонаты разрушаются в концентрированных растворах щелочей, растворяются в хлорированных углеводородах (дихлорэтан, хлорбензол), набухают в некоторых органических растворителях (спирты, ацетон).

Алкидные смолы представляют собой продукты поликонденсации фталевой кислоты или фталевого ангидрида с многоатомными спиртами. Алкидные смолы термоактивны и при нагревании постепенно переходят в неплавкое и нерастворимое состояние. Поскольку процесс твердения алкидных смол длительный, они не применяются для производства пластмасс, а используются для изготовления клеев, лаков и красок. Поскольку пленки из алкидных смол прочны и нехрупки, физиологически безвредны, то алкидные лаки и краски широко используются для ответственных наружных покрытий (автомобили, самолеты), для защиты от коррозии металлической тары для пищевых продуктов (консервные банки) и т.п. Алкидные смолы также применяются в производстве граммофонных пластинок, линолеума, клеенки, цемента для цоколей электроламп, при изготовлении абразивных инструментов и т.д.