- •Товароведение химической продукции технического назначения

- •Предисловие

- •Глава 1. Основные понятия химической технологии

- •1 Обще сведения о химико-технологическом процессе

- •1.2 Классификация химико-технологических процессов

- •1.3 Равновесие в химико-технологических процессах

- •1.4 Понятие о скорости химико-технологических процессов

- •1.5 Материальный и энергетический балансы

- •Глава 2. Технология производства и потребительские свойства минеральных кислот

- •2.1 Общие сведения о неорганических кислотах

- •2.2 Технология производства и потребительские свойства серной кислоты

- •2.3 Технология производства и потребительские свойства азотной кислоты

- •2.4 Технология производства и потребительские свойства фосфорной кислоты

- •2.5 Технология производства и потребительские свойства соляной кислоты

- •Глава 3. Технология производства и потребительских свойства минеральных удобрений

- •3.1 Значение минеральных удобрений для нтенсификации сельскохозяйственного производства

- •3.2 Классификация удобрений

- •3.3 Качество минеральных удобрений

- •3.4 Технология производства и потребительские свойства азотных удобрений

- •3.5 Технология производства и потребительские свойства фосфорных удобрений

- •1)Обработка природного фосфата фосфорной кислотой 2) сушка полученной пульны 3) получение пастообразной массы двойного суперфосфатат

- •4)Измельчение двойного муперфосфата 5)классификация двойного суперфосфата

- •3.6 Технология производства и потребительские свойства калийных удобрений

- •1)Измельчение сильвинита 2) обработка сельвинита маточным раствором

- •3) Отделение щелока от осадка NaCl

- •4) Охлаждение щелока 5) выделение кристаллов хлорида калия

- •6) Сушка хлорида калия

- •3.7. Технологии производства и потребительские свойства комплексных удобрений

- •3.7.1. Сложные удобрения.

- •3.8 Упаковка, хранение и транспортировка минеральных удобрений (гост 23954-80)

- •Глава 4. Технология переработки и потребительские свойства продукции топливной промышленности

- •4.1 Общие сведения о топливе, основные характеристики топлива, определяющие его качество

- •4.2 Технология переработки и потребительские свойства продукции переработки твердого топлива

- •4.2.1 Состав, свойства и классификация ископаемых углей

- •4.2.2 Способы переработки твердого топлива

- •4.2.3 Некоторые продукты коксования. Требования к качеству согласно госТам

- •4.2.4 Условия поставки, хранения и транспортировки твердого топлива

- •4.2.5 Перспективы использования твердого топлива

- •4.3 Технология переработки и потребительские свойства продукции переработки жидкого топлива

- •4.3.1 Значение нефти и нефтепродуктов в народном хозяйстве

- •4.3.2 Состав, свойства и классификация нефтей

- •4.3.3 Добыча нефти, подготовка ее к переработке, способы переработки нефти и нефтепродуктов

- •4.3.4 Классификация нефтепродуктов

- •4.3.5 Характеристика моторных топлив. Требования к качеству согласно госТам

- •4.3.6 Котельное топливо. Основные показатели качества согласно госТам

- •4.3.7 Получение товарных бензинов для двигателей внутреннего сгорания

- •4.3.8 Условия поставки, хранения и транспортировки жидкого топлива. Правила безопасности

- •4.3.9 Перспективные виды топлива, альтернативные жидкому

- •4.4 Технология переработки и потребительские свойства газового топлива

- •4.4.1 Состав и свойства газового топлива

- •4.4.2 Правила приема, маркировки, упаковки, транспортировки и хранения газового топлива

- •Глава 5. Основы технологии и потребительские свойства полимерных материалов

- •5.1. Общие сведения о полимерных материалах

- •5.2 Методы синтеза высокомолекулярных соединений.

- •5.3 Технология производства и потребительские свойства пластических масс.

- •5.3.1 Классификация и свойства пластмасс.

- •5.3.2 Полимеризационные пластмассы.

- •5.3.3 Поликонденсационные пластмассы

- •5.4 Технология производства и потребительские свойства каучука и резины.

- •5.4.1 Характеристика важнейших видов каучуков.

- •5.4.2 Резина и изделия на ее основе.

- •5.5 Технология производства и потребительские свойства химических волокон.

- •5.5.1 Полимеризационные волокна.

- •5.5.2 Поликонденсационные волокна.

- •5.6 Области применения полимерных материалов.

3.4 Технология производства и потребительские свойства азотных удобрений

Ассортимент выпускаумых азотных удобрений включает более двух десятков наименований. По агрегатному состоянию азотные удобрения делятся на твёрдые и жидкие. В зависимости от того, в какой форме находится азот в удобрениях, они делятся на пять групп: нитратные, аммонийные, аммонийно-нитратные, амидные, аммиачные.

Основными видами твёрдых азотных удобрений в настоящее время являются аммиачная селитра, карбамид и сульфат аммония.

Аммиачная селитра или нитрат аммония, NH4NO3 - белое кристаллическое вещество, содержащее до 35% азота (по 17,5% в аммонийной нитратной форме). Как и все азотные удобрения, нитрат аммония хорошо растворим в воде. При 200С в 100г. воды можно растворить 188г. NH4NO3, а при 1000С – 1060г. Температура плавления нитрата аммония 169,6 0С.

Низкие значения гигроскопических точек нитрата аммония при температуре выше 200С (100С – 75,3%, 300С – 59,5%, 500С – 48,4%) указывают на сильную гигроскопичность удобрения. Для снижения скорости поглощения влаги из воздуха аммиачную селитру гранулируют. Гранулирование также уменьшает слёживаемость удобрения.

Нитрат аммония при различных температурах может находиться в пяти кристаллических модификациях, которые превращаются друг в друга при температуре: 125,80С, 84,10С, 32,30С и -170С. Переход нитрата аммония из одной модификации в другую при 32,30С связан с резким изменением плотности вещества. Высокотемпературная фаза имеет плотность 1660кг/м3, а низкотемпературная – 1730 кг/м3. Это обстоятельство приводит к разрушению отдельных кристаллов вещества при их резком охлаждении ниже 32,30С. Поэтому для уменьшения слёживаемости селитры её перед упаковкой необходимо охлаждать до температуры ниже 32,30С. На современных заводах охлаждение аммиачной селитры ведут в аппаратах кипящего слоя. Для придания гранулам большей прочности в аммиачную селитру добавляют нитраты кальция и магния, азотнокислые растворы апатита, фосфоритной муки, доломита, смеси сульфата и фосфата аммония. Уменьшение слёживаемости селитры способствует также припудривание гранул глинами , известковой пылью, фосфоритной мукой.

При нагревании высококонцентрированных растворов и расплава аммиачной селитры до температуры 180…2000С, наблюдается разложение соли с образованием азота (N2), оксида азота (N2O), воды (H 2O) и азотной кислоты (HNO3). Образующаяся азотная кислота катализирует разложение нитрата аммония, которое может протекать со взрывом, особенно под воздействием детонации. Повысить же термостойкость селитры можно добавками карбамида (0,1 – 0,2%), являющегося ингибитором реакции разложения нитрата аммония.

Производство аммиачной селитры основано на реакции нейтрализации азотной кислоты аммиаком:

NH3 (ГАЗ) + HNO3(Ж) → NH4NO3 +145,8кДж

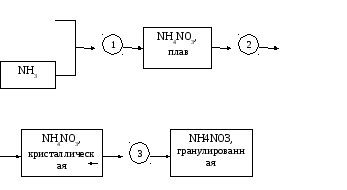

Блок-схема техгнологического процесса (рис.3.1) включает стадии нейтрализации азотной кислоты аммиаком, упаривания водного раствора аммиачной селитры, гранулирования плава аммиачной селитры.

HNO3

Рис. 3.1. Блок-схема технологического процесса производства аммиачной селитры: 1) нейтрализация азотной кислоты аммиаком; 2) упаривание водного раствора NH4NO3; 3) гранулирование NH4NO3

Нейтрализация 50-55% азотной кислоты газообразным аммиаком производится в аппаратах, использующих тепло нейтрализации на частичное упаривание водного раствора образующейся аммиачной селитры.

На второй стадии раствор аммиачной селитры в выпарных аппаратах практически полностью освобождается от воды и передаётся на гранулирование в грануляционную башню.

Гранулирование плава селитры осуществляется путём охлаждения в потоке холодного воздуха, падающих капелек расплавленной селитры.

Качество аммиачной селитры, предназначенной для сельского хозяйства, регламентировано ГОСТ2-85. В таблице 3.1. приведены технические требоваия, предъявляемые к аммиачной селитре согласно ГОСТ2-85.

Таблица 3.1 – Физико-химические свойства аммиачной селитра в соответствии с ГОСТ 2-85

|

Наименование показателя |

Норма марки | |||

|

А |

Б | |||

|

Высший сорт |

Первый сорт |

Второй сорт | ||

|

1. Суммарная массовая доля нитратного и аммонийного азота в пересчете: - на NH4NO3 в сухом веществе, %, не менее - на азот в сухом веществе, %, не менее |

98

Не нормируется |

Не нормируется

|

Не нормируется

|

Не нормируется

|

|

34,4 |

34,4 |

34,0 | ||

|

2. Массовая доля воды, %, не более: - с сульфатной и сульфатно-фосфатной добавками - с добавками нитратов кальция и магния |

0,2

0,3

|

0,2

0,3 |

0,2

0,3 |

0,3

0,3 |

|

3. рН 10%-ного водного раствора, не менее: - с ульфаино-фосфатной добавкой |

5,0

4,0

|

5,0

4,0 |

5,0

4,0 |

5,0

4,0 |

|

4. Массовая доля веществ, не растворимых в 10%-ном растворе азотной кислоты, %, не более |

0,2

|

Не нормируется | ||

|

5. Гранулометрический состав: - массовая доля гранул размером от 1 до 3 мм, %, не менее - массовая доля гранул размером от 1 до 4 мм, %, не менее В том числе Гранул размером от 2 до 4 мм, %, не менее

- массовая доля гранул размером менее 1 мм, %, не более - массовая доля гранул размером более 6 мм, % |

93

Не нормируется

Не нормируется

4

0,0 |

Не нормируется

95

80

3

0,0 |

Не нормируется

95

50

3

0,0

|

Не нормируется

95

Не нормируется

4

0,0 |

|

6. Статичтическая прочность гранул, Н/ гранулу (кг/ гранулу), не менее: - с сульфатной и сульфатно-фосфатной добавками - с добавками нитратов кальция и магния |

5 (0,5) |

10(1,0)

8 (0,8) |

7 (0,7) |

5(0,5) |

|

7. Рассыпчатость, %, не менее |

100 |

100 |

100 |

100 |

При значительном нагревании (порядка 2000С) или же при сопркосновении с некоторыми веществами: серой, серным колчеданом, кислотами, суперфосфатом, некоторыми порошковидными металлами (особенно с Zn), хлористой известью и другими, аммиачная селитра способна к разложению с образованием ядовитых, поддерживающих горение, окислов азота. В замкнутом объёме, когда образующиеся газы не имеют свободного выхода, происходит разложение (загорание)аммиачной селитры. В случае загрязнения аммиачной селитры некоторыми примесями или при очень крупном пожаре, разложение (горение) аммиачной селитры может перейти во взрыв даже в незамкнутом объёме.

Загоревшуюся аммиачную селитру следует тушить большим количеством воды в противогазах марки В или М. При высокой концентрации окислов азота следует пользоваться изолирующими кислородными приборами. Персонал должен находиться с наветренной стороны. В помещении, вагоне следует открыть окна и двери.

В связи с вышеуказанным, хранить аммиачную селитру можно только в чистых, сухих, защищающих продукт от увлажнения, складах. При хранении в мешках, высота штабеля не должна превышать 2 м.

Запрещается совместное хранение или совместная транспортировка (в одном вагоне, одной автомашине) аммиачной селитры с любыми другими материалами и веществами.

В последние годы темпы роста производства аммиачной селитры несколько снизились и в дальнейшем её доля в общем балансе производства азотных удобрений будет уменьшаться. Это объясняется тем, что освоено производство другого, более концентрированного и удобного по использованию удобрения – карбамида.

Карбамид или мочевина, CO (NH2)2 представляет собой белое кристаллическое вещество, хорошо растворимое в воде (при 200С в 100 г воды можно растворить 102 г крбамида, при 1000С – 730 г). Теоретическое содержание азота в карбамиде – 46,6%.

По сравнению с аммимачной селитрой гигроскопичность карбамида значительно меньше. Так, гигроскопическая точка карбамида при 100С составляет 81,8%, при 300С – 72,5%, при 500С – 62,5%. Он практически не слёживается, если содержание влаги в нём не превышает 0,2 – 0,3%.

Температура плавления карбамида при атмосфеоном давлени равно 132,70С. Выше 1300С карбамид со значительной скоростью разлагается на аммиак и углекислый газ.

Кроме того, что карбамид является высококонцентрированным удобрением, он используется также как подкормка для сельскохозяйственных животных, применяется в производстве пластических масс, лаков, клеев, фармацевтических прпаратов. Карбамид нетоксичен, при нормальных условиях пожаро- и взрывобезопасен, воспламеняется при температурах выше 2200С, самовоспламеняется выше 7150С.

Технологический процесс производства карбамида основывается на реакции взаимодействия углекислого газа и аммиака, приводящей к образованию карбамида при температуре 180… 2000С и давлении 18…20 МПа:

2 NH3

+ CO2

CO

(NH2)2

+ H2О

+ 10,1 к

Дж

NH3

+ CO2

CO

(NH2)2

+ H2О

+ 10,1 к

Дж

Технологический процесс производства карбамида включает следующие основные стадии:

сжатие аммиака и углекислого газа до 18…20 МПа;

синтез карбамида;

отделение водного раствора карбамида от непрореагировавших углекислого газа и аммиака;

упаривание водного раствора карбамида до плава;

гранулирование плава.

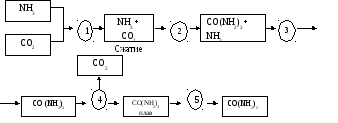

Блок-схема производства представлена на рис. 3.2.

NH3

Рис. 3.2. Блок-схема технологического процесса производства карбамида: 1) сжатие аммиака и углекислого газа; 2) синтез карбамида; 3) выделение СО2 и NH3 непрореагировавших; 4) упорирование водного раствора карбамида и получение плава; 5) гранулирование плава карбамида

Синтез карбамида осуществляется в колонне синтеза. Жидкий аммиак подаётся через кольцевое пространство между корпусом и внутренним цилиндром в цилиндр, куда поступает так же углекислота. Аммиак и углекислый газ взаимодействуют друг с другом с образованием раствора, в котором кроме карбамида присутствуют другие продукты взаимодействия и сами исходные вещества. Раствор выводится из колонны, отделяется от других веществ, упаривается до плава, который на заключительной стадии процесса превращается в гранулы.

Качество карбамида, идущего на нужды сельского хозяйства, регламентированного ГОСТ2081-92

Таблица 3.2 – Физико-химические свойства карбамида в соответствии с ГОСТ 2081-92

|

№№ п/п |

Наименование показателей |

Марки | ||

|

Высший сорт |

А |

Б | ||

|

I |

2 |

3 |

4 |

5 |

|

1. |

Внешний вид |

Белые кристаллы |

Белые или слабо окрашенные кристаллы или гранулы |

Белые или слабо окрашенные гранулы |

|

2. |

Содержание азота в пересчёте на сухое вещество, %, не менее |

46,3 |

46,2 |

46,1 |

|

3. |

Содержание биурета, %, не менее |

0,6 |

0,9 |

0,9 |

|

4. |

Содержание свободного аммиака, %, не более

|

0,01 |

0,01 |

Не нормируется |

|

- |

0,03 |

Не нормируется | ||

|

5. |

Содержание сульфатов в пересчёте на SO4-2, % не более |

0,005 |

0,01 |

Не нормируется |

|

6. |

Содержание не растворимых в воде веществ, %, не более |

0,005 |

0,01 |

Не нормируется |

|

7. |

Содержание железа в пересчёте на Fe2О3, % не более |

0,0005 |

0,002 |

Не нормируется |

|

8. |

Содержание влаги, % не более |

0,2 |

0,3 |

0,25 |

|

9. |

Рассыпчатость, % не менее |

Не нормируется |

100 | |

|

10. |

Гранулометрический состав

|

Не нормируется |

93 | |

|

50 | ||||

|

5 | ||||

|

11. |

Остаток на сите 5 мм |

Не нормируется |

отсутствие | |

|

12. |

Механическая прочность гранул на раздавливание, г на гранулу, не менее |

Не нормируется |

300 | |

Сульфат аммония (NH4)2SO4, представляет собой белое кристаллическое вещество с теоретическим содержанием азота 21,2%, хорошо растворимое в воде. При 200С в 100 г воды можно растволрить 75,5 г соли, при 1000С г - 102 г.

Сульфат аммония наименее гигроскопичен из всех твёрдых азотных удобрений: при 300С его гигроскопическая точка составляет 79,2%. При обычных условиях хранения он способен слёживаться только в мелкокристалическом состоянии при влажности окружающего воздуха, превышающей 80%.

Поскольку сульфат аммония является физиологически кислым удобрением, его применения наиболее эффективно на щелочных почвах (чернозём), а также на известковых подзолистых почвах. При внесении сульфата аммония на кислых почвах необходимо увеличивать норму известкования.

Как правило, сульфат аммония не производят отдельно, а получают как побочный продукт коксохимического производства, производства капролактама, акрилата и других производств. Образование сульфата аммония происходит при пропускании газов, содержащих аммиак, через раствор серной кислоты:

2NH3 + H2 SO4 → (NH4) 2 SO4 + 274 кДж

Таблица 3.3 – Физико-химические свойства сульфата аммония в соответствии с ГОСТ 9097-82

|

№ п/п |

Наименование показателей |

Сорта | ||

|

высший |

I-ый |

II-ой | ||

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Внешний вид |

Гранулы белые или слабо окрашенные. Кристаллы белого цвета |

Кристаллы белые или слабо окрашены |

Не нормируется |

|

2. |

Содержание азота в пересчёте на сухое вещество, %, не менее |

21,0 |

20,8 |

20,8 |

|

3. |

Содержание влаги, %, не более гранулированный

кристаллический |

0,6

0,2 |

Не нормируется 0,3 |

Не нормируется 0,3 |

|

4. |

Содержание свободной кислоты, %не более

|

0,025 |

0,050 |

0,050 |

|

5. |

Для гранулированного содержание гранул 1-4 мм., % не менее |

90 |

Не нормируется

| |

|

|

Для кристаллического содержание фракции более 0,25 мм, % не менее |

95 |

70 |

Не нормируется

|

|

6. |

Остаток на сите 6 мм. |

отсутствует |

Не нормируется | |

Для получения твёрдого удобрения раствор в дальнейшем подвергается упариванию, а образовавшиеся кристаллы сушатся.

Несмотря на низкое содержание азота интерес к сульфату аммония поддерживается за счёт того, что это удобрение не гигроскопично, не огнеопасно, содержит микроэлемент (S), которым истощены многие почвы.

Качество сульфата аммония, предназначенного для сельского хозяйства, регламентируется ГОСТ9097-74. Согласно этому стандарту выпускается три сорта сульфата аммония: высший, первый и второй (табл.3.3).

Сульфат аммония пожаро- и взрывобезопасен. Все работы с ним должны проводиться в соответствии с «Санитарными правилами по хранению, транспортировке и применению минеральных удобрений в сельском хозяйстве».