То что может пригодится для курсового по ТММ(1й лист) / Пояснительная записка / 5 1 пояснительная записка по ТММ

.doc5. Синтез кулачкового механизма.

Исходные данные:

до = 90, бо = 70, доп = 25, Smax = 60 мм = 0,06 м

Рабочий ход: у , д.о.

Холостой ход: в , б.о.

Закон движения толкателя: с постоянно убывающим ускорением

5.1 Построение диаграмм аналогов ускорений, аналогов скоростей и перемещений. Определение масштабных коэффициентов.

Вычислим углы у. и в

у + д.о. = 201 ; до = 90 у = 111 (80)

в + б.о. = 159 ; бо = 70 в = 89 (81)

Принимаем

![]() =0,0349рад/мм,

тогда соответствующие отрезки будут

равны

у =

55.5 мм,

д.о =

45 мм,

в =44.5

мм,

б.о =

35 мм

=0,0349рад/мм,

тогда соответствующие отрезки будут

равны

у =

55.5 мм,

д.о =

45 мм,

в =44.5

мм,

б.о =

35 мм

5.1.1. Построение диаграммы аналогов ускорений.

Диаграмма аналогов ускорений строится в произвольном масштабе, при условии, что максимальная ордината будет не менее 80 мм.

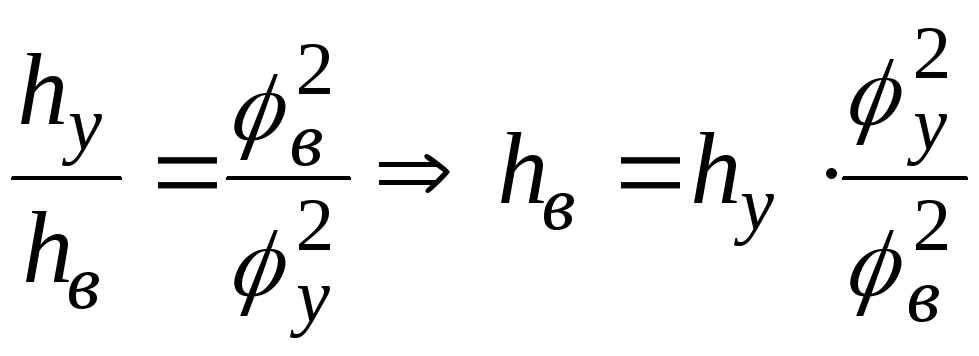

Так как у в , то для сохранения единого масштаба диаграммы аналогов ускорений на фазе удаления и фазе возвращения необходимо чтобы максимальные ординаты на этих фазах удовлетворяли условию:

,

(82)

,

(82)

где

![]() – ордината на фазе удаления, мм

– ордината на фазе удаления, мм

![]() – ордината

на фазе возвращения, мм

– ордината

на фазе возвращения, мм

![]() фазовый

угол возвращения, градус

фазовый

угол возвращения, градус

![]() фазовый

угол удаления, градус

фазовый

угол удаления, градус

Пусть

![]() =

60 мм,

тогда

=

60 мм,

тогда

hв= hу*φу2/φв2=60*1112/892=93,33 мм (83)

5.1.2. Построение диаграмм аналогов скоростей и перемещений.

Для построения диаграмм аналогов скоростей и перемещений воспользуемся методом графического интегрирования

Н1=10 мм

Н2=40 мм

5.1.3. Определение масштабных коэффициентов диаграмм.

μS=Smax/h=0.06/75=0.0008 м/мм

μS = μVφ* μφ * H2 μVφ= μS /(μφ*H2) = 0,0008 / (0,0349 * 40) = 0,000573 (м/рад)/мм (84)

μVφ = μaφ* μφ*H1 μaφ = μVφ / (μφ * H2) = 0,000573 / (0,0349 * 10) = 0,00146 (м/рад2)/мм (85)

5.2 Определение начального радиуса кулачка графическим способом.

Параллельно траектории движения толкателя проведем прямую линию. От произвольной точки на этой линии (нулевая точка) в направлении движения толкателя на фазе удаления откладывают отрезки 0-1, 0-2, 0-3, и т.д., соответствующие отрезкам перемещений толкателя с диаграммы перемещений в масштабе μS=0.0004 м/мм. Проделав это получим точки 1, 2, 3, и т.д. на линии движения толкателя.

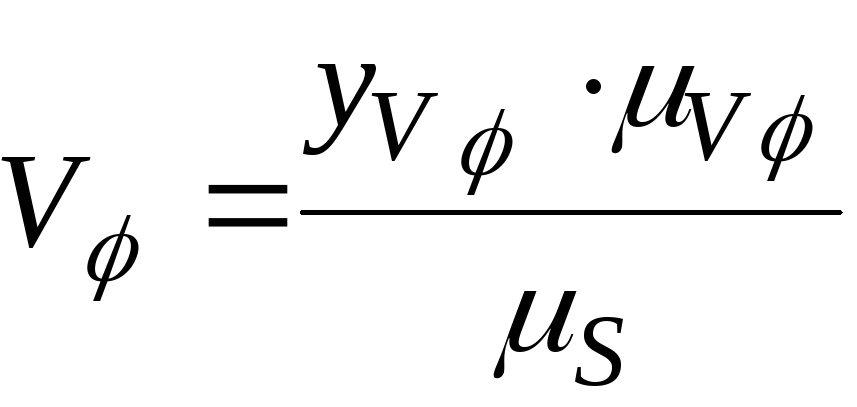

После этого из точек 1, 2, 3, и т.д. перпендикулярно траектории движения толкателя в сторону векторов его скоростей, повернутых на 90 в направлении угловой скорости кулачка откладываются соответствующие отрезки аналогов скоростей с диаграммы аналогов скоростей. Масштаб этих отрезков должен быть тот же, что и масштаб отрезков перемещения толкателя, т.е. величина изображаемого отрезка вычисляется по формуле:

,

(86)

,

(86)

где

![]() – величина изображаемого отрезка, мм

– величина изображаемого отрезка, мм

![]() – ордината

с диаграммы аналогов скоростей,

– ордината

с диаграммы аналогов скоростей,

![]() – масштабный

коэффициент аналогов скоростей,

– масштабный

коэффициент аналогов скоростей,

![]()

![]() – масштабный

коэффициент перемещений,

– масштабный

коэффициент перемещений,

![]()

Результаты вычисления величин изображаемых отрезков приведены в таблице 5.1.

Таблица 5.1

|

№ |

yS |

|

|

|

0,11 |

0 |

0 |

0 |

|

1 |

8 |

52 |

74,4 |

|

2 |

27 |

78 |

111,8 |

|

3 |

49 |

78 |

111,8 |

|

4 |

67 |

52 |

74,4 |

|

5,6 |

75 |

0 |

0 |

|

7 |

67 |

65 |

93,2 |

|

8 |

49 |

96 |

137,6 |

|

9 |

27 |

96 |

137,6 |

|

10 |

8 |

65 |

93,2 |

Соединив концы отрезков плавной кривой мы получим годограф давления.

После этого проводим касательные к годографу давления под допустимым углом давления ( доп = 25) к траектории движения толкателя таким образом, чтобы точка их пересечения и нулевая точка располагались по одну сторону от годографа.

Для определения начального радиуса кулачка зададимся величиной эксцентриситета: ереальн = 4 мм, тогда егодогр = 10 мм. Расстояние между точкой, выбранной за ось вращения кулачка и нулевой точкой будет представлять собой величину начального радиуса кулачка.

Принимаем rн годогр = 225 мм, тогда rн реальн = 90 мм.

5.3 Построение профиля кулачка.

μпрофиля=0.001 м/мм

Сначала необходимо построить центровой профиль, т.е. кривую, по которой будет двигаться центр ролика толкателя.

Для этого проводим две концентрические окружности радиусами епрофиля = 5 мм и rн профиля = 90 мм. Окружность радиуса епрофиля делится на столько частей, на сколько разделена ось абсцисс диаграммы перемещений. Полученные точки нумеруются в направлении, обратном направлению вращения кулачка. Далее, через полученные точки, касательно к окружности радиуса епрофиля проводятся траектории движения толкателя в обращенном движении. От пересечения этих линий с окружностью радиуса rн профиля откладываются перемещения толкателя с диаграммы перемещений в соответствующем масштабе (масштабе кулачка). Соединив полученные точки плавной кривой получим центровой профиль кулачка.

Для получения конструктивного профиля кулачка определим радиус ролика толкателя по формуле:

rp=0.6*ρmin (88)

где rp – радиус ролика толкателя, мм

ρmin – наименьший радиус кривизны центрового профиля, мм

ρmin=90 мм

rp=0.6*90=54 мм

Конструктивный профиль кулачка получается как огибающая ряда окружностей радиуса rp с центрами в точках центрового профиля.