- •24.Процес створення нового товару. Етапи, їх характеристика, роль і задачі фахівців – маркетологів на кожному з етапів.

- •2 Сервис Цена Качество Реклама Цена Сервис КачествоРеклама нового потребл-я 7. Охарактеризуйте залежність змісту маркетингової діяльності від стадій ринкового життєвого циклу товару.

- •29. Дайте оцінку поняття кон'юнктури ринку. Види кон'юнктури ринку. За якими показниками оцінюють ринкову кон'юнктуру?

- •30. Опишіть способи сегментації ринку за різними можливими критеріями. Умови та признаки сегментації. Основні етапи сегментації ринку, їх зміст.

- •31. Опишіть основні методи ціноутворення в маркетингу. Поясніть в яких випадках можливо використовувати той чи інший метод.

- •1. Ценообразование, основанное на издержках:

- •3. Методы, ориентированные на спрос предполагают

- •32. Організація, планування та управління системою руху товарів в практиці маркетингової діяльності. Канали розподілу товарів, їх природа, структура та різновиди.

- •36. Дайте визначення ринку і назвіть його основні типи. Попит - як один з індикаторів вивчення ринку. Назвіть основні види попиту та дайте їм коротку характеристику.

- •37.) Порівняйте концепції управління маркетингом. Проаналізувати проблеми глобального маркетингу.

- •38.) Дайте основні характеристики маркетингових досліджень? Що таке процес маркетингового дослідження? Які його основні етапи?

- •39.) Поясніть, що розуміється під поняттям «первинні дані»? Їх переваги і недоліки? Вторинна інформація: чисто позитивні якості та недоліки, види, джерела?

- •40. Опишіть основні методи та інструменти дослідження, план складання вибірки, засоби звязку з аудиторією.

- •41. Охарактеризуйте які методи, моделі використовуються системою аналізу маркетингової інформації?Як використовується маркетингова інформаційна система в стратегічному плануванні фірми?

- •42. Наведіть основні функції упаковки. Фактори, що впливають на вибір упаковки. Чи існують проблеми у використанні упаковки?

- •43. Опишіть поведінкові особливості покупців. Що вкладено у зміст цього поняття? Яким чином відбуваються рішення про придбання товару або одержання послуг?

- •44.Поясніть, якими джерелами інформації користується споживач під час придбання певного виду товара. Чому до моделі процесі купівлі включено етап реакції покупця на придбаний товар?

- •45.Поясніть за якими принципами класифікуються організації-споживачі? Що входить у ринок товарів промислового призначення? Що ви відносите до некомерційних організацій?

- •46. Поясніть, якими є особливості наведених вами цілей стосовно різних організацій-споживачів? Які основні фактори впливають на поведінку покупців товарів промислового призначення?

- •1. Охарактеризуйте вплив вибору стратегії маркетингового комплексу на встановлення цін.

- •2. Опишіть які види цін ви знаєте? Охарактеризуйте вплив учасників каналів товароруху, етапу життєвого циклу товару на встановлення цін.

- •3. Яким чином формуються витрати та їх роль у формуванні ціни.Визначення прибутку у ціні.

- •4. Яким чином відбувається формування у ціні товарних податків. Посередницькі націнки (знижки) в ціні.

- •5. Охарактеризуйте параметричні методи ціноутворення: метод питомої ціни, кореляційно-регресійного аналізу, структурної аналогії.

- •6. Охарактеризуйте параметричні методи ціноутворення: агрегатний метод, метод визначення ціни на основі коефіцієнта технічного рівня товару.

- •8. Охарактеризуйте методи ціноутворення орієнтовані на конкурентів.

- •9. Охарактеризуйте цінові стратегії при виводі на ринок нового товару.

- •10.Охарактеризуйте конкурентні цінові стратегії: цінового лідера, слідування за лідером, переважних цін, цільових цін, диференційованих цін:умови використання.

- •10. Конкурентні цінові стратегії: цінового лідера, слідування за лідером, переважних цін, цільових цін, диференційованих цін: умови використання.

- •11. Стратегії диференційованих цін: стратегії встановлення цін з урахуванням відмінностей споживачів, варіантів товару або послуги, місця розташування, часового чинника, іміджу. ???

- •12. Стратегії диференційованих цін: стратегії пільгових та дискримінаційних цін, престижних цін, варіацій цін.

- •12. Поясніть стратегії диференційованих цін: стратегії пільгових та дискримінаційних цін, престижних цін, варіації цін.

- •2. Определение цены с ориентацией на спрос а) Метод определения цены продажи на основе анализа минимальных пределов убытков и прибылей.

- •3. Определение цены с ориентацией на конкуренцию.

- •4. Маркетинговая система ценообразования

- •5. Система ценообразования на новые товары

- •6. Ценообразование на основе расчетов прайсингов параметрических рядов товаров и товарных групп.

- •7.Охарактеризуйте стадії життєвого циклу промислових товарів. Чи залежить попит на промислові товари від попиту на товарі індивідуального споживання?

- •8.Яким чином промислові підприємства формують портфель пропозицій?

- •9. Охарактеризуйте основні підходи до формування портфелю та особливості. Що необхідно заподіяти маркетологу, щоб передбачити коливання попиту на ринку?

- •14.Горизонтальні маркетингові системи, їх види, характеристика та умови ефективного використання.

- •15.Оптимізація бюджету маркетингу промислового підприємства.

- •16. Поясніть, що представляє собою комплексне дослідження промислового ринку. Його відмінності від дослідження ринку індивідуальних товарів. Що є результатом мд промислового ринку?

- •17. Багатоканальні маркетингові системи, їх види, характеристика та умови ефективного використання.

- •18.Опишіть динамічну модель товарного асортименту промислового підприємства та методика її розробки. Стратегія формування товарного асортименту промислового підприємства та методики її обґрунтування.

- •20.Стратегії лідерів на ринку товарів промислового призначення: суть, характеристика та умови ефективного здійснення.

- •21.Стратегії претендентів на лідерство на ринку товарів промислового призначення: суть, характеристика та умови ефективного здійснення.

- •22. Стратегії послідовників на ринку товарів промислового призначення: суть, характеристика та умови ефективного здійснення.

- •23. Дайте поняття промислового маркетингу. Ринок продавців-посередників. Аналіз сучасних стратегій розвитку помислових підприємств.

- •1) Дайте визначення логістичної операції. Що таке матеріальний потік? По яких ознаках класифікують матеріальні потоки? Назвіть основні види матеріальних потоків.

- •2. Назвіть основні підходи до визначення логістики. Що таке логістичний ланцюг? Назвіть основні ланки логістичного ланцюга.

- •3 Дайте визначення логістичної системи. Назвіть основні властивості й цілі логістичних системи. Які ви знаєте види логістичних систем?

- •5)Назвіть основні завдання логістики запасів. Класифікуйте матеріальні запаси. Дайте визначення й приведіть приклади класифікації системи керування запасами.

- •Основные системы управления запасами.

- •Система с фиксированным интервалом времени между заказами (сфивмз).

- •9. Як зробити вибір між власним і орендованим складом? Як визначите оптимальну кількість складів на території обслуговування. Які методи для визначення розташування центра розподілу ви знаєте?

- •1. Характеризующие интенсивность работы склада.

Основные системы управления запасами.

Логистическая система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач:

учет текущего уровня запаса на складах различных уровней;

определение размера гарантийного (страхового) запаса;

расчет размера заказа;

определение интервала времени между заказами.

Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы потребляются равномерно, в теории управления запасами разработаны две основные системы управления с целью непрерывного обеспечения потребителя материальными ресурсами. Такими системами являются:

Система с фиксированным интервалом времени между заказами (сфивмз).

Система с фиксированным интервалом времени между заказам - вторая система управления запасами, которая относится к основным. Классификация систем на основные и прочие вызвана тем, что две рассматриваемые системы лежат в основе всевозможных иных систем управления запасами.

В системе с фиксированным интервалом времени между заказами, как ясно из названия, заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы, например, 1 раз в месяц, 1 раз в неделю, 1 раз в 14 дней и т.п.

Определить интервал времени между заказами можно с учетом оптимального размера заказа. Он позволяет минимизировать совокупные затраты на хранение запаса и повторение заказа, а также достичь наилучшего сочетания взаимодействующих факторов.

Расчет интервала времени между заказами можно производить следующим образом:

I = N:S/ОРЗ, (5.5)

где N — количество рабочих дней в году, дни; S — потребность в заказываемом продукте, шт. ОРЗ — оптимальный размер заказа, шт.

Гарантийный (страховой) запас восполняется в ходе последующих поставок через пересчет размера заказа таким образом, чтобы его поставка увеличила запас до желательного максимального уровня.

Так как в рассматриваемой системе момент заказа заранее определен и не меняется ни при каких обстоятельствах, постоянно пересчитываемым параметром является именно размер заказа. Его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации,

Расчет размера заказа в системе с фиксированным интервалом времени между заказами производится по формуле:

РЗ == МЖЗ - ТЗ + ОП, (5.6)

где РЗ — размер заказа, шт.; МЖЗ - максимальный желательный запас, шт.; ТЗ - текущий запас, шт.; ОП — ожидаемое потребление до момента поставки, шт..

Как видно из (5.6), размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления за время поставки ожидаемому поставка пополняет запас на складе до максимального желательного уровня. Действительно разница между максимальным желательным и текущим запасом определяет величину заказа, необходимую для восполнения запаса до максимального желательного уровня на момент расчета, а ожидаемое потребление за время поставки обеспечивает это восполнение в момент осуществления поставки.

Сравнение основных систем управления запасами.

Можно предположить идеальную ситуацию, в которой исполнение заказа происходит мгновенно, время поставки равно нулю. Тогда заказ можно производить в момент, когда запасы материальных pecypсов на складе равны нулю. При постоянной скорости потреблении обе рассмотренные системы управления запасами становятся одинаковыми, так как заказы будут производиться через равные интервалы времени, а размеры заказов всегда будут равны друг другу. Гарантийные запасы каждой из двух систем сведутся к нулю.

Рассмотренные системы управления запасами имеют как достоинства, так и недостатки.

СФРЗ требует непрерывного учета текущего запаса на складе. В то же время, СФИВМЗ требует лишь периодического контроля количества запаса. Необходимость постоянного учета запаса в СФРЗ можно рассматривать как основной ее недостаток. Напротив, отсутствие постоянного контроля за текущим запасом в СФИВМЗ является ее основным преимуществом перед первой системой.

Следствием преимущества СФИВМЗ является то, что в СФРЗ максимальный желательный запас всегда имеет меньший размер, чем в первой системе. Это приводит к экономии на затратах по содержанию запасов на складе за счет сокращения площадей, занимаемых запасами, что, в свою очередь, оставляет преимущество СФРЗ перед СФИВМЗ.

8. Назвіть основні функції складів і їхню класифікацію. Які виділяють технологічні зони складу? Як розрахувати розмір технологічних зон складу? Які фактори необхідно враховувати при виборі центра розподілу?

Виды складов в области снабжения, учитывая его хозяйственное назначение (поставщик, посредник, производитель), условно можно разделить на две группы:

склады сырья и материалов. Здесь работают с однородным грузом, с большими партиями поставки, относительно постоянной оборотностью, что дает возможность автоматизировать складскую переработку груза;

склады продукции производственного назначения. Как правило, это — грузы с большой массой, относительно однородной номенклатуры, которые требуют в основном высокого уровня механизации и автоматизации складских работ.

Склады производственной логистики связаны с обработкой груза относительно постоянной номенклатуры, который поступает на склад и отгружается из него с определенной периодичностью и незначительным сроком хранения, что позволяет достичь автоматизированной обработки груза или высокого уровня механизации осуществляемых работ.

Склады распределительной логистики, основное назначение которых — преобразование производственного ассортимента в торговый и бесперебойное обеспечение разных потребителей, включая розничную сеть, составляют наиболее многочисленную и разнообразную группу на внутреннем уровне. Они могут принадлежать как производителям, так и оптовой торговле.

Склады готовой продукции и распределительные склады производителей в разных регионах сбыта (склады филиалов) занимаются обработкой тарных и искусственных грузов однородной номенклатуры с быстрой оборачиваемостью, которые реализуются большими партиями.

Склады оптовой торговли товарами народного потребления в основном обеспечивают снабжение розничной сети и мелких потребителей. Такие склады в соответствии со своим назначением концентрируют запасы с довольно широкой номенклатурой груза и неравномерной (иногда сезонной) оборотностью товара, который реализуется разными партиями поставки (от объема меньше одного поддона до нескольких единиц поддонов одной группы товаров). Все это делает нецелесообразным внедрение автоматизированной обработки грузов на таких складах. Здесь необходимо осуществлять механизированную обработку грузов, возможно, даже с ручной комплектацией.

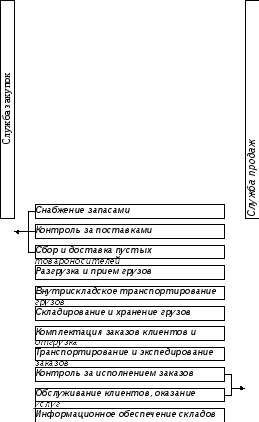

Рис. 6.1. Схема логистического процесса на складе.

Функционирование всех составляющих логистического процесса может рассматриваться во взаимосвязи и взаимозависимости. Такой подход разрешает не только четко координировать деятельность служб склада; он служит основой планирования и контроля за продвижением груза на складе с минимальными затратами.

Условно весь процесс можно разделить на три составляющие:

операции, направленные на координацию службы закупки;

операции, непосредственно связанные с переработкой груза и его документацией;

операции, направленные на координацию службы продажи.

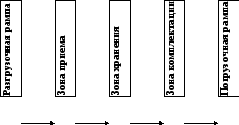

Внутрискладское транспортирование предусматривает перемещение груза между разнообразными зонами склада (рис. 6.2). Эти операции выполняются с помощью подъемно-транспортных машин и механизмов.

Рис. 6.2. Схема внутрискладского транспортирования.

Транспортирование грузов на внутрискладском уровне может осуществляться при условии минимальной продолжительности во времени и пространствепо сквозным «прямоточным» маршрутам. Это позволяет избежать повторного возвращения в любую из складских зон и неэффективного выполнения операций. Количество перевалок (с одного вида оборудования на другое) должно быть минимальным.

Складирование и хранение. Процесс складирования состоит в размещении и укладке груза на хранение. Основной принцип рационального складирования — эффективное использование объема зоны хранения. Предпосылкой этого является оптимальный выбор системы складирования и, в первую очередь, складского оснащения, которое должно отвечать специфическим особенностям груза и обеспечивать максимальное использование высоты и площади склада. При этом пространство под рабочие проходы может быть минимальным, но с учетом нормальных условий работы подъемно-транспортных машин и механизмов.

Для благоустроенного хранения груза и экономичного его размещения используют систему адресного хранения по принципу твердого (фиксированного) или свободного (на любом свободном месте) выбора места складирования.

Процесс складирования и хранения включает:

закладку груза на хранение;

хранение груза и обеспечение соответствующих для этого условий;

контроль за наличием запасов на складе, который осуществляется через информационную систему.

Процесс комплектации сводится к подготовке товара в соответствии с заказами потребителей. Он включает:

получение заказа клиента (отборочное письмо);

отбор товара каждого наименования по заказу клиента;

комплектацию отобранного товара для конкретного клиента по его заказу;

подготовку товара к отправке (упаковка в тару, на товароноситель);

документарное оформление подготовленного заказа и контроль;

объединение заказов клиентов в партию отправки и оформление транспортных накладных;

погрузку грузов в транспортное средство.

Комиссионирование заказов клиентов проводится в зоне комплектации. Подготовка и оформление документации осуществляется через информационную систему. Адресная система хранения позволяет указывать в отборочном письме место товара, что сокращает время отбора и помогает более тщательно отслеживать отпуск товара со склада. При комплектации отправки благодаря информационной системе облегчается выполнение функции объединение грузов в экономичную партию отгрузки, что позволяет максимально использовать транспортное средство. При этом также выбирается оптимальный маршрут доставки заказов.

Транспортирование и экспедирование заказов могут осуществляться как складом, так и самим заказчиком. Последний вариант эффективен лишь тогда, когда заказ осуществляется партиями, которые равны вместимости транспортного средства, и при этом запасы потребителя не увеличиваются. Наиболее распространенная и экономически оправданная - централизованная доставка заказов складом. В этом случае благодаря унификации грузов и оптимальным маршрутам доставки достигается значительное сокращение транспортных затрат, появляется возможность осуществлять поставки мелкими партиями и чаще, что приводит к уменьшению ненужных страховых запасов у потребителя.

Собирание и доставка пустых товароносителей играет значительную роль в статье затрат. Товароносители (поддоны, контейнеры, тара-оборудование) при условиях внутригородских перевозок чаще всего многооборотные, а потому их следует возвращать отправителю. Эффективный обмен товароносителей возможный лишь в тех случаях, если достоверно определено их оптимальное количество и четко выполняется график обмена с потребителями.

Информационное обслуживание складапредусматривает управление информационными потоками и является связующим стрежнем функционирования всех служб склада. В зависимости от технической оснащенности управление материальными потоками может быть каксамостоятельной системой(на механизированных складах), так исоставной подсистемой общей автоматизированной системы управления материальными и информационными потоками(на автоматизированных складах).

Информационное обслуживание охватывает:

обработку входной документации;

предложения по заказам поставщиков;

оформление заказов поставщиков;

управление приемом и отправкой;

контролирование наличия на складе;

прием заказов потребителей;

оформление документации отправки;

диспетчерскую помощь, в том числе оптимальный выбор партий отгрузки и маршрута доставки;

обработку счетов клиентов;

обмен информацией с оперативным персоналом и высшим управленческим уровнем;

разнообразную статистическую информацию.

На обеспечение координации деятельности службы продажи в первую очередь направлены операции контроля за выполнением заказов и предоставлением услуг клиентам, от которых зависит уровень обслуживания. Успешно осуществляемые логистические операции могут легко стать важнейшим, даже стратегическим признаком, который выгодно отличает данную фирму от конкурентов.

Выделяют три основных категории элементов обслуживания: предпродажное, во время продажи и послепродажное. Предоставлением предпродажных услуг занимается служба продажи (маркетинговая служба). Склад обеспечивает выполнение как продажных (сортировка товаров, полная проверка качества товаров, которые поставляются, фасовка и паковка, замена заказанного товара, экспедиторские услуги, включая разгрузки, информационные услуги, подписание договоров с транспортными агентствами), так и послепродажных услуг (установка товаров, гарантийное обслуживание, обеспечение запчастями, временная замена товаров, прием дефектной продукции и его замена).

Рациональное осуществление логистического процесса на складе является залогом его рентабельности. Поэтому при организации логистического процесса необходимо придерживаться следующих принципов:

рациональное планирование склада при выделении рабочих зон, что оказывает содействие снижению затрат и усовершенствованию процесса переработки груза;

эффективное использование пространства при расстановке оборудования, что позволяет повысить мощность склада;

использование универсального оборудования, которое выполняет разнообразные складские операции, что приводит к существенному сокращению парка подъемно-транспортных машин;

минимизация маршрутов внутрискладской перевозки с целью сокращения эксплуатационных затрат и возрастания пропускной возможности склада;

осуществление унификации партий отгрузок и использование централизованной доставки, что позволяет существенно снизить транспортные затраты;

максимальное использование возможностей информационной системы, которая значительным образом сокращает время и затраты, связанные с документооборотом и обменом информацией, и т.п..

Система складирования (СС) предусматривает оптимальное размещение груза на складе и рациональное управление им. В процессе разработки системы складирования необходимо учитывать все взаимосвязи и взаимозависимости между внешними (входящими на склад и выходящими из него) и внутренними (сугубо складскими) потоками объекта и связанные с ними факторы (параметры склада, технические средства, особенности груза и т.п.).

Разработка СС базируется на выборе наиболее рациональной из всех технически возможных систем для решения поставленной задачи методом количественного и качественного оценивания. Такой процесс выбора и оптимизации предусматривает выявление факторов, систематизированных в несколько основных подсистем.

Система складирования включает такие складские подсистемы:

складируемая грузовая единица;

вид складирования;

оборудование для обслуживания склада;

система комплектации;

управление перемещением груза;

обработка информации;

строение (конструктивные особенности строений и сооружений).

Выбор рациональной системы складирования должен осуществляться в такой последовательности:

определение места склада в логистической цепочке и ее функции;

определение общей направленности технической оснащенности складской системы (механизированная, автоматизированная, автоматическая);

определение задания, которому подчинена разработка системы складирования;

выбор элементов каждой складской подсистемы;

создание комбинаций выбранных элементов всех подсистем;

осуществление предшествующего выбора конкурентоспособных вариантов из всех технически возможных;

проведение технико-экономической оценки каждого конкурентоспособного варианта;

осуществление альтернативного выбора рационального варианта.