- •Реферат

- •Розділ 1. Теоретичні аспекти управління якістю продукції на промислових підприємствах

- •Роль якості продукції у забезпечені конкурентоспроможності підприємства

- •Вплив підвищення якості продукції на виробництво та імідж підприємства

- •Вплив якості продукції на показники конкурентоспроможності підприємства

- •1.2. Особливості процесу управління якістю продукції промислових підприємств України

- •1.3. Методи підвищення якості експортної продукції підприємств олійно-жирової галузі

- •Заходи щодо підвищення конкурентоспроможності продукції на основі підвищення рівня якості

- •Розділ 2. Аналіз управління діяльністю підприємства зат «дніпропетровський олійноекстракційний завод»

- •2.1.2. Технологія основного виробництва олії та динаміка виробництва зат «доез»

- •Коефіцієнти ліквідності компанії зат «доез» (2009–2011 рр.)*

- •Коефіцієнти фінансової сталості компанії зат «доез» (2009–2011 рр.)*

- •Коефіцієнти рентабельності компанії зат «доез» (2009–2011 рр.), %*

- •Основні норми технологічного процесу виробництва соняшникової олії

- •1. Відділ технічного контролю, що включає в себе:

- •2. Відділ системи якості та сертифікації, що включає в себе:

- •Оцінка маркетингової діяльності підприємства та його конкурентні позиції на ринку олійно-жирової галузі України

- •2.4.1. Конкурентні позиції підприємства на ринку олійно-жирової галузі

- •Порівняння основних торговельних марок соняшникової рафінованої олії та виявлення позицій тм «Олейна»

- •Порівняльний аналіз торгівельних марок соняшникової рафінованої олії виробленої в Україні*

- •Лабораторні дослідження. Масло в лабораторії перевірили за трьома напрямками.

- •Swot–аналіз підприємства зат «доез»*

- •Розділ 3. Напрями удосконалення управління якістю експортної продукції підприємства зат «доез»

- •Порівняльна оцінка напрямів удосконалення якості продукції

- •Розвиток систем якості в срср*

- •Розробка системи «Бережливе виробництво» на підприємстві зат «доез»

- •Основні види витрат на підприємстві та методи їх розрахунку

- •Комплекс дій щодо використання техніки vsm-карт *

- •Пропозиції по удосконаленню роботи в офісі на основі принципів системи 4s

- •Витрати на забезпечення групи розробників карти поточної цінності зат «доез» відповідно до виконаних дій*

- •Загальні витрати на впровадження запропонованих дій *

- •Витрати підприємства на впровадження системи 4s*

- •Розділ 4. Охорона праці та безпека в надзвичайних ситуаціях

- •4.1. Охорона праці на підприємстві

- •Список шкідливих умов праці за цехами та професіями

- •Допустимі та оптимальні значення параметрів метеорологічних умов для робітників зайнятих у роботі середньої важкості

- •Характеристика речовин

- •Висновки

- •Список використаних джерел

2.1.2. Технологія основного виробництва олії та динаміка виробництва зат «доез»

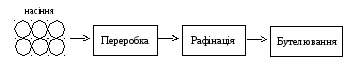

Виробництво соняшникової олії з олійного насіння відповідає вимогам санітарних правил та регламенту заводу. Блок-схема процесу виробництва рослинної олії з насіння соняшника наведена на рис. 2.2.

Рис. 2.2. Блок-схема процесу виробництва рослинної олії з насіння соняшника*

* Складено автором за даними підприємства

Насіння соняшника надходить від замовника послуг на виробництво олії залізничним та автомобільним транспортом. Після вхідних лабораторних досліджень насіння очищається від бур’янистої домішки і закладається на збереження в елеватор насіння місткістю близько 27 000 т. Бур’яниста домішка вивозиться автомобільним транспортом до місця утилізації.

Далі насіння надходить на переробку в рушальновіячне відділення близько 1 368 т. у добу, де на першому етапі відокремлюється лузга (захисна оболонка насіння), потім із суміші виділяють лузгу, що надходить на паровий казан для спалювання лузги. Надлишки лузги, що не використовуються в казані для одержання пари, надходять на склад лузги і вивозяться автомобільним транспортом до місць утилізації. Після відділення лузги з насіння залишається ядро, що подрібнюється й утворюється, так звана, м’ятка. М’ятка надходить у пресовий цех, де піддається вологотепловій обробці з наступним віджимом олії. Отримана олія фільтрується і відправляється на склад сирої олії. Шрот, що містить від 18 до 30% олії, надходить у екстракційний цех. В екстракційному цеху шрот промивається розчинником (гексаном), висушується, гранулюється. При цьому утворюються супутній продукт шрот, що надходить на елеватор шроту, відкіля відвантажується споживачам залізничним або автомобільним транспортом. Суміш олії і розчинника дистилюється. Розчинник конденсується, відокремлюється від води і знову повертається у виробництво. Олія фільтрується і відправляється на склад сирої олії.

Сира олія зі складу надходить у цех рафінації (близько 500 т. у добу), де з його виділяються шкідливі домішки. Вільні жирні кислоти, фосфор і, частково, віск виділяються в процесі нейтралізації (шляхом обробки розчином лугу й ортофосфорної кислоти з наступним виморожуванням і промиванням водою). При цьому утворюються побічні продукти: суспензія мила, олії і води – соапсток, що відправляється залізничним транспортом замовнику послуг для подальшої переробки. Важкі метали, пестициди, поліароматичні вуглеводні виділяються шляхом фільтрації через сорбенти, що потім, після максимально можливого видалення олії, автотранспортом вивозяться в місця утилізації. Потім з олії виморожуються віск, що залишився. Віск відокремлюється на спеціальних порошкових фільтрах. Відпрацьований порошок вивозиться автомобільним транспортом у місця утилізації. На останньому етапі шляхом дезодорації з олії віддаляються флаворизаторы (речовини що дають запах і смак) і олія насичується азотом для уповільнення окислювання. Сконденсовані пари після дезодорації повертаються замовнику послуг. Готова рафінована дезодорована олія надходить на склад.

Зі складу після хімічного аналізу, і одержання дозволу на фасування, олія надходить у цех фасовки (близько 500 т. на добу), де розливається в ПЭТ пляшки 1,3,5,10 літрові формати, упаковується в шухляди, що формуються в паллети. Паллети надходять на склад готової продукції, відкіля відправляються замовнику залізничним і автомобільним транспортом.

Для того, щоб проаналізувати діяльність Дніпропетровського олійно-екстракційного заводу необхідно навести показники виробництва олії та ключеві показники ефективності виробництва олії (табл. 2.1-2.2):

Таблиця 2.1.

Виробництво олії на Дніпропетровському олійно-екстракційному заводі

за період 2008-2011 рр.*, тис. т.

|

Назва показника |

роки |

Темп приросту, % |

|||

|

2008 |

2009 |

2010 |

2011 |

||

|

Переробка насіння |

390,4 |

410,6 |

426,7 |

422,8 |

108 |

|

Виробництво сирої олії |

164,9 |

111,8 |

121,8 |

128,5 |

78 |

|

Виробництво рафінованої олії |

156,9 |

108 |

117,8 |

123,9 |

79 |

|

Бутелювання олії |

156,5 |

102 |

107,8 |

113 |

72 |

* Складено автором за даними підприємства

Як видно з таблиці 2.1, показник переробки насіння олії на Дніпропетровському ОЕЗ з кожним роком зростає. Також можна відмітити, що у 2011 р. насіння було перероблено менше в порівнянні з 2010 р. Різке падіння показників виробництва у 2009 р. пов’язане з кризою, яка сталась у 2008 році – платоспроможність населення впала та спостерігалось зменшення заказів з боку клієнтів, які також переживали кризу. Але, як видно з рисунку, у період 2009-2011 рр. показники зростають, тобто підприємство поступово виходить з кризи.

Таблиця 2.2.

Показники ефективності використання виробничих потужностей

ЗАТ «ДОЕЗ» за 2008-2011 рр.*, т.

|

Етап |

Назва показника |

роки |

|||

|

2008 |

2009 |

2010 |

2011 |

||

|

Переробка |

Номінальна денна потужність |

1 201 |

1 211 |

1 241 |

1 325 |

|

Ефективність використання виробничих потужностей, % |

94 |

98 |

100 |

95 |

|

|

Рафінація |

Номінальна денна потужність |

500 |

500 |

500 |

500 |

|

Ефективність використання виробничих потужностей, % |

92 |

63 |

69 |

73 |

|

|

Бутелювання |

Номінальна денна потужність |

460 |

460 |

460 |

460 |

|

Ефективність використання виробничих потужностей, % |

92 |

56 |

68 |

73 |

|

* Складено автором за даними підприємства

Номінальна денна потужність – показник, який відображає середню або максимально можливу кількість переробленого продукту на добу на кожному з етапів виробництва. При рафінації та бутелюванні показник номінальної денної потужності не змінний, так як потужності, які знаходяться на заводі на даних етапах виробництва працюють з постійною та незмінною динамікою. Даний показник на етапі добичі являється змінним, так як ефективність його залежить від різних факторів: швидкості роботи працівників, об’єму находженого насіння, час роботи обладнання тощо.

Проаналізувавши показники ефективності виробництва олії на кожному етапі, можна казати про зниження ефективності виробництва у 2009, 2010 роках, що може бути пов’язано з кризою у 2008 році, що привело до зменшення заказів, зменшення закупівлі сировини для виробництва за недостатністю коштів на підприємстві, зменшення доходів громадян тощо. Також, зниження показників може бути результатом затримок у виробництві, не запланованого часу простою обладнання, неефективного використання виробничих потужностей підприємства. Але, як видно з таблиці 2.2, у 2011 році ефективність виробництва зросла, що каже про вихід підприємства з кризи та покрашення його діяльності.

2.1.3. Оцінка економічного та фінансового стану підприємства

На основі інформації, наведеної в додатках А і Б проведемо аналіз фінансового стану ЗАТ «ДОЕЗ» за 2009-2011 рр. [31, с.28]

1. Аналіз ліквідності підприємства – аналіз можливості для підприємства покрити всі його поточні фінансові зобов’язання за рахунок оборотних засобів. Розрахуємо коефіцієнти ліквідності компанії за наступними формулами (2.1-2.3) (табл. 2.3):

-

коефіцієнт покриття розраховується як відношення оборотних активів до поточних зобов’язань підприємства і показує достатність ресурсів підприємства, які можуть бути використані для погашення його поточних зобов’язань:

![]() (2.1)

(2.1)

-

коефіцієнт поточної ліквідності дає загальну оцінку ліквідності активів, показуючи, скільки гр. од. поточних активів припадає на одну гр. од. поточних зобов’язань:

![]() (2.2)

(2.2)

-

коефіцієнт абсолютної ліквідності:

![]() (2.3)

(2.3)

Таблиця 2.3.