PrikladnayaMekhanika

.pdf81

7.Що називається межею плинності?

8.Що називається межею міцності?

9.Які деформації називають пружними, залишковими?

10.Якій точці діаграми розтягання відповідає поява шийки на зразку?

11.Які властивості матеріалу характеризують відносне подовження й відносне звуження?

12.Як формулюється закон Гука?

13.Яка розмірність модуля пружності?

14.Що називається абсолютною поздовжньою деформацією?

15.Що називається відносною поздовжньою деформацією?

82

РОЗДІЛ 3. МЕХАНІЧНІ ПЕРЕДАЧІ

Сучасні машини приводяться в рух головним чином паливними і електричними двигунами. Через специфіку законів термогазодинаміки і електромагнетизму, ці двигуни більш швидкохідні, ніж було б зручно для проведення технологічних процесів, до того ж їх швидкість складно і погано регулюється. Виникає необхідність узгодження режимів роботи двигуна і виконавчого органу [3,8], з яким, власне, і має справу оператор. Для цього створені передачі.

Механічними передачами або просто передачами називаються механізми, які перетворюють параметри руху від двигуна до виконавчих органів машини

[1,8].

Механічна енергія передається, як правило, з перетворенням швидкостей і крутних моментів, а іноді з перетворенням виду і закону руху.

Передачі за принципом роботи розділяються на:

Передачі тертям (зчепленням поверхонь за допомогою тертя): o з безпосереднім контактом поверхонь (фрикційні);

o з гнучким зв'язком (пасові).

Передачі зачепленням:

o з безпосереднім контактом (зубчаті і черв'ячні);

oз гнучким зв'язком (ланцюгові, зубчато-пасові).

3.1.Передачізадопомогоютертя

3.1.1.Фрикційні передачі

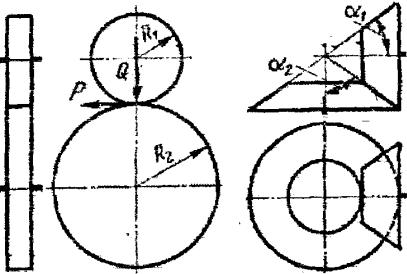

Передають рух за рахунок сил тертя (лат. frictio – тертя). Прості

передачі складаються з двох циліндричних або конічних роликів – катків. Головна умова роботи передачі полягає в тому, що момент сил тертя між

катками повинен бути більше крутного моменту, що передається (рис.3.1). Передавальне відношення циліндричної фрикційної передачі визначають

як відношення частот обертання або діаметрів тіл кочення:

U |

n1 |

|

D2 |

, |

(3.1) |

n2 |

D1 1 |

де – коефіцієнт ковзання (0,05 – для передач "насухо"; 0,01 – для передач з мастилом і великими передавальними відносинами).

Для конічної передачі – замість діаметрів беруть кути конусів. Фрикційні передачі виконуються або з постійним, або з регульованим

передавальним відношенням (варіатори).

83

Рис. 3.1. Фрикційні передачі: а – циліндрична; б – конічна

Передачі з постійним передавальним відношенням застосовуються рідко, головним чином, в кінематичних ланцюгах приладів, наприклад, магнітофонів і т.п. Вони поступаються зубчатим передачам в несучій здатності. Проте фрикційні варіатори застосовують як в кінематичних, так і в силових передачах для безступінчастого регулювання швидкості. Зубчаті передачі не дозволяють такого регулювання.

Переваги фрикційних передач:

простота тіл кочення;

рівномірність обертання, що зручно для приладів;

можливість плавного регулювання швидкості;

відсутність мертвого ходу при реверсі передачі.

Недоліки фрикційних передач:

потреба в притискних пристроях;

великі навантаження на вали, оскільки необхідне притиснення дисків;

великі втрати на тертя;

пошкодження катків при пробуксовуванні;

неточність передавального відношення із-за пробуксовування.

Основними видами поломок фрикційних передач є:

втомне викришування (у передачах з рідинним тертям мастила, коли знос зводиться до мінімуму);

знос (у передачах без змащення);

задир поверхні при буксуванні.

Оскільки все це є наслідком високих контактних напружень стиснення, то як проектувальний виконується розрахунок по допустимим контактним напруженням [8]. Тут застосовується формула Герца–Беляєва (див. формулу (3.39)), яка, власне кажучи, і була виведена для цього випадку. Виходячи з допустимих контактних напружень, властивостей матеріалу і передаваємої потужності визначаються діаметри фрикційних коліс.

84

Основні вимоги до матеріалів фрикційних коліс:

висока зносостійкість і поверхнева міцність;

високий коефіцієнт тертя (щоб уникнути великих сил стиснення);

високий модуль пружності (щоб майданчик контакту, а значить і втрати на тертя були малі).

Найбільш придатними виявляються шарикопідшипникові сталі типу ШХ15 або 18ХГТ, 18Х2Н4МА.

Розроблені спеціальні фрикційні пластмаси з азбестовим і целюлозним наповнювачем, коефіцієнт тертя яких досягає 0,5. Широко застосовується текстоліт.

Для підвищення надійності передач ведучий каток виготовляють твердішим, ніж ведений, оскільки тоді при пробуксовуванні не утворюються лиски.

Застосовуються обгумовані катки, проте їх коефіцієнт тертя падає із зростанням вологості повітря.

Для крупних передач застосовують пресований азбест, прогумовану тканину і шкіру.

3.1.2.Пасові передачі

Це різновид фрикційних передач, де рух передається за допомогою

спеціального кільцем замкнутого паса (рис. 3.2).

Рис. 3.2. Схема пасової передачі

Пасові передачі застосовуються для приводу агрегатів від електродвигунів малої і середньої потужності; для приводу від малопотужних двигунів внутрішнього згорання.

Паси мають різні перетини (рис. 3.3):

Рис. 3.3. Основні типи перетинів пасів: а – плоскі, прямокутного перетину; б – трапецієвидні, клинові; в – круглого перетину; г – поліклинові

Найбільше розповсюдження мають плоскі і клинові паси. Плоскі паси застосовуються як прості, з мінімальними напруженнями згину, а клинові мають підвищену тягову здатність.

85

Клинові паси застосовують по декілька штук, щоб розподілити навантаження і за рахунок цього декілька підвищити надійність передачі. Крім того, один товстий пас, поставлений замість декількох тонких матиме набагато більші напруження згину при обгинанні шківа.

У легких передачах завдяки закручуванню паса можна передавати обертання між паралельними валами, валами що перехрещуються у просторі, або такими, що обертаються в протилежні сторони. Це можливо тому, що жорсткість на кручення пасів унаслідок їх малої товщини і малого модуля пружності мала.

Переваги пасових передач:

передача руху на середні відстані;

плавність роботи і безшумність;

можливість роботи при високих оборотах;

невелика вартість.

Недоліки пасових передач:

великі габарити передачі;

неминуче ковзання паса;

високі навантаження на вали і опори із-за натягнення паса;

потреба в натяжних пристроях;

небезпека попадання масла на пас;

мала довговічність пасів особливо при великих швидкостях.

Основні критерії розрахунку пасових передач:

тягова здатність або міцність зчеплення паса з шківом;

довговічність паса.

Якщо не буде витримано першу умову, пас почне буксувати, якщо не виконати друге – пас швидко розірветься. Тому основним розрахунком пасових передач є розрахунок по тяговій здатності. Розрахунок на довговічність виконується, як перевірочний [24,25].

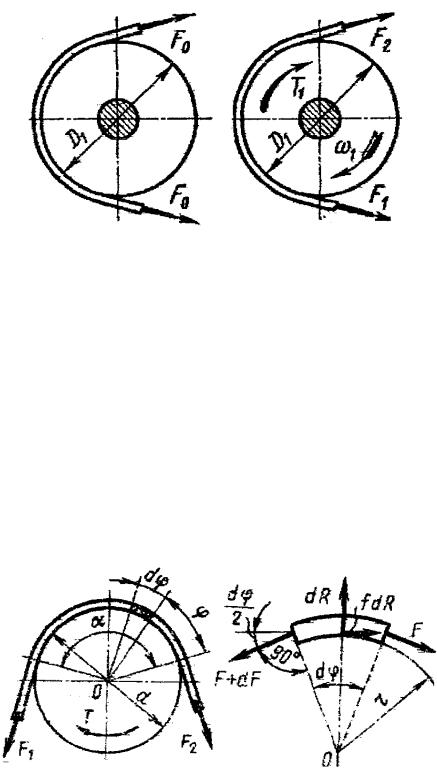

Для створення тертя пас надягають з попереднім натягненням Fo (рис. 3.4,а). У спокої або на холостому ході гілки паса натягнуті однаково. При передачі обертаючого моменту Т1 натягнення в гілках перерозподіляються: ведуча гілка натягається до сили F1, а натягнення веденої гілки зменшується до F2 (рис. 3.4,б). Складаючи рівняння рівноваги моментів відносно осі обертання маємо:

T1 F1 D1 F2 D2 0, 2 2

або

F1 F2 Ft ,

де Ft – окружна сила на шківі:

2T Ft D1 .

1

(3.2)

(3.3)

(3.4)

86

а) б)

Рис. 3.4. Сили у гілках паса: а – холостий хід, б – хід з навантаженням

Загальна довжина паса не залежить від навантаження [16], отже, сумарне натягнення гілок залишається постійним:

F1 F2 2F0 . |

(3.5) |

Таким чином, отримуємо систему двох рівнянь з трьома невідомими:

F F |

|

|

Ft |

; |

(3.6) |

||

|

|

||||||

1 |

0 |

2 |

|

|

|

||

F F |

|

Ft |

. |

(3.7) |

|||

|

|||||||

2 |

0 |

2 |

|

|

|

||

Ці рівняння встановлюють, як зміниться натягнення гілок в залежності від навантаження Ft, але не показують нам тягову здатність передачі, яка зв'язана з силою тертя між пасом і шківом. Такий зв'язок встановлений Л. Ейлером за допомогою диференціального аналізу (рис. 3.5).

Рис. 3.5. До визначення сил в пасу

Розглянемо елементарну ділянку паса dφ. Для нього dR – нормальна реакція шківа на елемент пасу, fdR – елементарна сила тертя. З умови рівноваги суми моментів:

r F r f dR r F dF 0.

Сума горизонтальних проекцій сил:

d |

d |

|

|||||

dR F sin |

|

|

F dF sin |

|

|

0. |

|

2 |

2 |

||||||

|

|

|

|

|

|||

(3.8)

(3.9)

87

Відкидаючи члени другого порядку трохи і пам'ятаючи, що синус нескінченно малого кута рівний самому куту, Ейлер отримав просте

диференціальне рівняння: |

|

|

||

|

dF |

|

f d . |

(3.10) |

|

|

|||

|

F |

|

|

|

Інтегруючи ліву частину цього рівняння в межах від F1 |

до F2, а праву |

|||

частину в межах кута обхвату паса отримуємо: |

|

|||

|

F F ef . |

(3.11) |

||

1 |

|

2 |

|

|

Тепер стало можливим знайти всі невідомі сили в гілках паса:

F F |

|

ef |

|

, |

|

(3.12) |

||

|

|

|

|

|||||

1 |

t ef 1 |

|

|

|||||

F |

|

|

Ft |

, |

|

|

(3.13) |

|

|

|

|

|

|

||||

2 |

ef 1 |

|

|

|||||

F F |

|

|

ef |

1 |

. |

(3.14) |

||

|

ef |

1 |

||||||

0 |

t 2 |

|

|

|||||

Отримані формули встановлюють зв'язок натягнення пасів з передаваним навантаженням Ft, коефіцієнтом тертя f і кутом обхвату . Вони дозволяють обчислити мінімальне попереднє натягнення пасу F0, при якому вже стане можливою передача необхідного обертаючого зусилля Ft.

Неважко побачити, що збільшення f і покращує роботу передачі. На цьому засновані ідеї клинопасової передачі (підвищується f) і натяжних роликів (підвищується ).

При круговому русі паса на нього діє відцентрова сила:

F S V2 |

, |

(3.15) |

V |

|

|

де S – площа перетину паса.

Відцентрова сила прагне відірвати пас від шківа і тим самим знижує навантажувальну здатність передачі.

Упасу діють наступні напруження:

попереднє напруження (від сили натягнення F0 ):

|

|

0 |

|

F0 |

; |

|

(3.16) |

||||

|

|

|

|||||||||

|

|

|

|

|

|

S |

|

||||

|

"корисне" напруження (від корисного навантаження Ft ): |

|

|||||||||

|

|

К |

|

Ft |

; |

|

(3.17) |

||||

|

|

||||||||||

|

напруження згину: |

|

|

|

|

S |

|

||||

|

|

|

|

E |

|

|

|||||

|

|

ЗГ |

|

, |

(3.18) |

||||||

|

|

||||||||||

|

|

|

|

|

D |

|

|||||

де – товщина паса; Е – модуль пружності паса; D – діаметр шківа;

88

напруження від відцентрових сил:

V |

|

F V |

. |

(3.19) |

|

||||

|

|

S |

|

|

Найбільша сумарна напруження виникає в перетині паса в місці його набігання на малий шків:

max 0 К ЗГ V . |

(3.20) |

При цьому напруження вигину не впливає на тягову здатність передачі, проте є головною причиною втомного руйнування паса.

Сили натягнення гілок паса (окрім відцентрових) сприймаються опорами валу. Рівнодіюче навантаження на опору:

b

FR 2 F0 cos , (3.21)

2

де b – ширина паса.

Зазвичай це радіальне навантаження на опору в 2…3 рази більше колової сили, яка передається пасом.

Порядок проектного розрахунку плоскопасової передачі [24].

1.Вибирають тип паса.

2.Визначають діаметр малого шківа за (3.22) та підбирають найближчий за ГОСТ 17383-73:

D 110 130 3 |

N |

, |

(3.22) |

|

|||

1 |

n |

|

|

|

|

|

де N – потужність, кВт;

n– частота обертання, об/хв.

3.Вибирають міжосьову відстань (а), відповідну для конструкції

машини:

2 D1 D2 a 15м. |

|

(3.23) |

|||

4. Перевіряють кут обхвату на малому шківі: |

|

||||

1800 |

570 D |

2 |

D |

/a , |

(3.24) |

1 |

|

1 |

|

|

|

рекомендується 1 1500 , при |

необхідності |

на веденій |

гільці паса |

||

застосовують натяжний ролик, який дозволяє навіть при малих міжосьових відстанях отримати кут обхвату більш 180о. Кут обхвату можна зміряти по викресленій в масштабі схемі передачі.

5. По передаваній потужності N і швидкості V паса визначають ширину

паса:

b |

|

N |

, |

(3.25) |

||

V Z p |

||||||

і площу паса: |

|

N |

|

|

||

F |

, |

(3.26) |

||||

V k |

|

|||||

де [p] – допустиме навантаження на 1 мм ширини паса;

[k] – допустиме навантаження на одиницю площі перетину паса;

89

Z – кількість пасів.

6.Підбирають необхідний пас за ГОСТ 101-54; 6982-54; 18679-73; 698275; 23831-79; ОСТ 17-969-84.

7.Перевіряють ресурс передачі:

N 3600 V Z T. |

(3.27) |

||

8. Обчислюють сили, що діють на вали передачі: |

|

||

b |

|

||

FR F0 cos |

|

. |

(3.28) |

|

|||

|

2 |

|

|

Порядок проектного розрахунку клинопасової передачі [14].

1.Вибирають за ГОСТ 1284-68; 1284.1-80; 5813-76; РТМ 51015-70

профіль паса. Великі розміри в таблицях відповідають тихохідним, а менші – швидкохідним передачам.

2.Визначають діаметр малого шківа.

3.Вибирають міжосьову відстань, відповідну для конструкції машини:

0,55 DМ DБ h a 2 D1 D2 . |

(3.29) |

де h – висота перетину паса.

4.Знаходять довжину паса і округляють її до найближчого стандартного значення.

5.Перевіряють частоту пробігів паса і якщо вона вище допустимої, то збільшують діаметри шківів або довжину паса.

6.Остаточно уточнюють міжосьову відстань.

7.Визначають кут обхвату (3.24) на малому шківі (рекомендується

1 1200 ).

8.По тяговій здатності визначають число пасів.

9.При необхідності перевіряють ресурс.

10.Обчислюють сили, що діють на вали передачі.

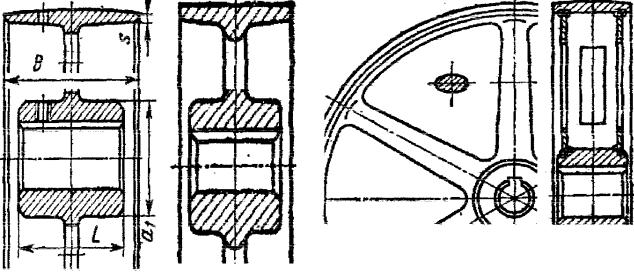

Шківи плоскопасових передач мають: обід (що несе пас), маточину (що насаджується на вал) і спиці або диск (що з’єднує обід і маточину) (рис 3.6).

а) |

б) |

Рис. 3.6. Плоскопасові шківи: а – чавунні литі, б – стальні та легкосплавні литі

90

Шківи зазвичай виготовляють чавунними литими, сталевими, зварними або збірними, литими з легких сплавів і пластмас. Діаметри шківів визначають з розрахунку пасової передачі, а потім округляють до найближчого значення з ряду R40 (ГОСТ 17383-73*) (див. додаток 1). Ширину шківа вибирають залежно від ширини паса [23].

Щоб уникнути сповзання паса його робочі поверхні роблять опуклими. Шорсткість RZ 10 мкм.

Чавунні шківи застосовують при швидкостях до 30–45 м/с. Шківи малих діаметрів до 350 мм мають суцільні диски, шківи великих діаметрів – маточини еліптичного змінного перетину. Сталеві зварні шківи застосовують при швидкостях 60–80 м/с. Шківи з легких сплавів перспективні для швидкохідних передач до 100м/с.

Плоскі паси повинні забезпечувати:

міцність при змінних напруженнях;

зносостійкість;

високе тертя з шківами;

малу вигинисту жорсткість.

Цим умовам задовольняють високоякісна шкіра і синтетичні матеріали (гума), армовані белтинговим тканинним (ГОСТ 6982-54), полімерним (капрон, поліамід С-6, каучук СЬКН-40, латекс) або металевим кордом. Застосовуються прогумовані тканинні паси (ГОСТ 101-54), шаруваті нарізні паси з гумовими прошарками, пошарово і спіральні загорнуті паси. У сирих приміщеннях і агресивних середовищах застосовують паси з гумовими прокладками [23].

Паси випускають кінцевими і поставляють в рулонах.

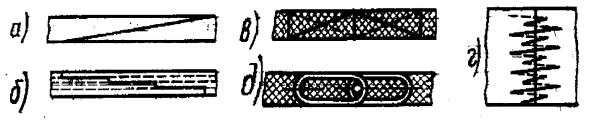

З'єднання кінців пасів надає великий вплив на роботу передачі, особливо при великих швидкостях. Вибираючи тип з'єднання слід враховувати рекомендації спеціальної літератури. Найдосконаліший спосіб з'єднання – склеювання, яке проводять для однорідних пасів по косому зрізу (рис. 3.7,а), для листкових по ступінчастій поверхні (рис. 3.7,б). Надійним способом рахують стикове зшивання жильними струнами (рис. 3.7,в,г). З механічних з'єднань кращими є дротяні спіралі, які протягуються в отвори і після пресування обжимають кінці пасів (рис. 3.7,д).

Рис. 3.7. З’єднання кінців паса

У шківів клинопасових передач робочою поверхнею є бокові сторони клинових канавок (рис. 3.8). Діаметр, по якому визначають розрахункову довжину паса, називають розрахунковим діаметром, за ГОСТ 20898-75 він позначається dp. По цьому ж ГОСТі для правильного контакту паса з шківом