PrikladnayaMekhanika

.pdf71

Найбільші дотичні напруження виникають у зовнішньої поверхні

стрижня, тобто при max=d/2: |

|

MZ |

|

|

|

|

|

MZ |

|

|

MZ |

|

|

||

|

|

|

|

|

|

|

|

|

|

, |

(2.140) |

||||

max |

|

max |

|

2JP |

|

|

|||||||||

|

|

J |

|

|

|

|

|

|

W |

|

|||||

|

|

|

|

P |

|

|

|

|

|

|

|

P |

|

||

|

|

|

|

|

|

|

|

d |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

де WР – момент опору при крученні або полярний момент опору: |

|

||||||||||||||

|

|

|

W |

d3 |

. |

|

|

|

|

(2.141) |

|||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

P |

16 |

|

|

|

|

|

|

|

|||

Полярний момент опору, що стоїть в знаменнику для максимальної дотичного напруження, очевидно, є геометричною характеристикою перетину, а умова міцності стрижня при крученні приймає вигляд:

max |

|

MZmax |

, |

(2.142) |

|

||||

|

|

WP |

|

|

де [ ] – допустиме напруження на кручення.

Як показали експерименти і точне рішення цієї задачі в теорії пружності, всі гіпотези, сформульовані раніше для стрижня з суцільним круговим перетином, залишаються справедливими і для стрижня кільцевого поперечного перетину (рис. 2.35). Тому всі виведені раніше формули придатні для розрахунку стрижня кільцевого перетину з тією лише різницею, що полярний момент інерції визначається як різниця моментів інерції кругів з діаметрами D і d:

JP |

D4 |

|

d4 |

|

D4 |

1 |

4 |

, |

(2.143) |

32 |

32 |

32 |

|

де =d/D, а момент опору визначається по формулі:

WP |

JP |

|

JP |

|

D3 |

1 |

4 |

. |

(2.144) |

max |

0,5D |

16 |

|

Враховуючи лінійний характер зміни дотичної напруги по радіусу (рис. 2.35) і пов'язане з цим краще використання матеріалу, кільцевий перетин слід визнати найбільш раціональним при крученні стрижня. Коефіцієнт використання матеріалу тим вище, чим менше відносна товщина труби.

Як відмічено раніше, напружений стан при крученні стрижня – чистий зсув, що є окремим випадком плоского напруженого стану. На майданчиках, співпадаючих з площиною поперечного перетину і на парних ним майданчиках подовжніх перетинів виникають екстремальні дотичні напруження max і min, а головні напруження 1,3=± діють на майданчиках, нахилених до осі стрижня під кутами ±45°; головне напруження 2=0.

Особливості напруженого стану при крученні знайшли віддзеркалення в характері руйнування стрижнів. Так, руйнування стрижня з дерева, що погано працює на сколювання уздовж волокон, походить від подовжніх тріщин (рис. 2.36,а). Руйнування стрижня з крихкого металу (наприклад, чавуну) відбувається по гвинтовій лінії, нахиленій до створюючих під кутом 45°, тобто по траєкторії головного напруження 3 (рис. 2.36,б).

72

2.11.Розрахуноквалів

Розглянемо розрахунок валу на міцність і жорсткість. Нам відомі: потужність Р (кВт) і числом оборотів вала в хвилину (n), які передаються від джерела потужності (наприклад, двигуна) до її споживача (наприклад, верстату). Потрібно знайти момент Т, який передається валом, оскільки він чисельно рівний крутному момент, який є необхідним для розрахунку валу.

Якщо число оборотів валу в хвилину n і відповідна кутова швидкість (с-1) постійні, а Ф – кут повороту валу в даний момент часу t, то робота обертального руху А=Т· . Тоді потужність, що передається валом буде рівна:

P |

dA |

|

T d |

T . |

(2.145) |

||||

dt |

|

|

|||||||

|

|

|

dt |

|

|||||

Звідси Т, кН·м: |

|

|

|

|

|

||||

T |

P |

|

30 P |

, |

(2.146) |

||||

|

|

||||||||

|

|

n |

|

||||||

де враховано, що n . 30

Якщо потужність подається на вал через провідний шків, а віддається споживачам через декілька ведених шківів, то відповідно визначаються моменти на шківах, а потім будують епюру крутних моментів. Розрахунок валу на міцність і жорсткість ведеться, очевидно, по Mz max.

Визначення діаметру валу з умови міцності. Умова міцності при крученні валу має вигляд (2.142), де допустиме напруження [ ], приймається зниженим в порівнянні з допустимим напруженням звичайного статичного розрахунку, у зв'язку з необхідністю врахування наявності концентраторів напруження (наприклад, шпонкових канавок), змінного характеру навантаження і наявності разом з крученням і вигину валу.

Необхідного значення WP d3 набуваємо з умови (2.142), приймаючи в

16

ньому знак рівності:

W |

MZmax |

, |

(2.147) |

|

|||

P |

|

|

|

звідки отримуємо формулу для діаметру валу кругового перетину:

d 3 |

16 MZmax |

|

. |

(2.148) |

Визначення діаметру валу з умови жорсткості. Умова жорсткості

полягає в накладенні обмеження на погонний кут закручування валу d , dz

оскільки недостатньо жорсткі вали не забезпечують стійкої передачі потужності і схильні до сильних коливань:

|

|

|

|

73 |

max |

|

MZmax |

. |

(2.149) |

|

||||

|

|

G Jp |

|

|

Тоді, враховуючи, що JР= d4/32, для діаметру валу з умови жорсткості маємо:

d 4 |

32 MZmax |

|

G . |

(2.150) |

Аналогічно проводяться розрахунки і для валу кільцевого поперечного перетину.

2.12.Контрольніпитання

1.Які існують моделі надійності?

2.В чому сенс методу перетинів?

3.Як побудувати епюри внутрішніх зусиль при розтягуванні-стисканні?

4.Як побудувати епюри внутрішніх зусиль при крученні?

5.Як побудувати епюри внутрішніх зусиль при прямому згині?

6.Що таке пружність матеріалу?

7.Приведіть узагальнений закон Гука.

8.В чому різниця між пластичністю і крихкістю?

9.Поясніть діаграму розтягнення?

10.Яке значення має коефіцієнт запасу?

11.Що таке допустимі напруження?

12.Як визначити напруження при розтягненні?

13.Як визначити деформацію кручення?

14.Як розрахувати вал на міцність?

74

2.13. Лабораторна робота №2. Дослідження взаємозв'язку навантаженнятадеформаціїстрижня

2.13.1. Мета роботи

Експериментальна перевірка закону Гука.

2.13.2. Устаткування та матеріали

Експериментальна установка, пустотілий болт із вуглецевої сталі Ст. 3.

2.13.3. Теоретична частина

Знання механічних особливостей матеріалу дає можливість конструкторові при проектуванні та розрахунку деталей машин і елементів конструкцій на міцність, а також для призначення матеріалу, з якого їх треба виготовити, установити межу безпечної експлуатації [16,26,39].

Механічні властивості матеріалів визначають експериментально в лабораторних умовах, на зразках, форма та розміри яких встановлені відповідними стандартами.

Механічні дослідження мають велике значення не тільки для розрахунків на міцність, але й для контролю якості нових матеріалів, перевірки відповідності їх механічних властивостей вимогам стандартів.

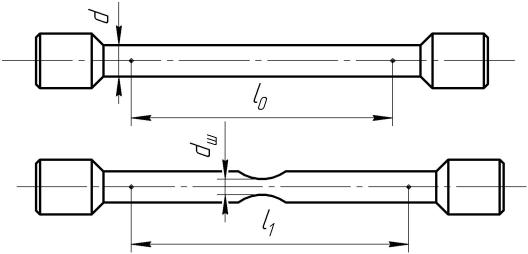

За результатами механічних досліджень розтяганням можна передбачити поведінку матеріалів при стиску, зсуві, згині, крутінні. Для матеріалів і сплавів найбільш інформативним дослідженням є випробування на розтягання (стиск) при статичному навантаженні. Дослідження виконують на зразках круглого, іноді прямокутного перетину (рис. 2.37).

Рис. 2.37. Ескіз стандартного зразка для випробування матеріалів на розтягання

Механічні випробування виконують на універсальних машинах, які оснащені динамометром і пристроєм для автоматичного запису діаграм

75

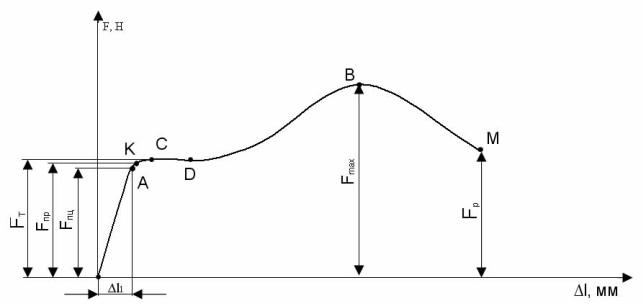

розтягання в координатах сила – абсолютне подовження (F– ℓ), що називають діаграмою розтягання (рис. 2.38)

Рис. 2.38. Діаграма розтягання F – ℓ

Абсолютним подовженням називають збільшення довжини зразка:

|

|

1 o , |

(2.151) |

де |

ℓ0 |

– початкова довжина; |

|

|

ℓ1 |

– довжина після деформації. |

|

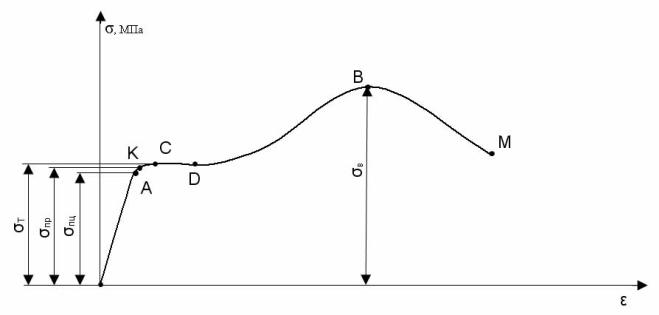

Діаграма розтягання F– ℓ характеризує властивості конкретного зразка, тому що залежить від його розмірів. Чим більша довжина зразка, тим більше його абсолютне подовження при однаковому навантаженні. Щоб діаграми розтягання не залежали від розмірів зразка, а характеризували властивості матеріалу, на осі ординат відкладають напруження:

|

F |

, |

(2.152) |

||

|

|

||||

|

|

Ao |

|

||

де А0 – площа поперечного перерізу зразка до випробування. |

|

||||

На осі абсцис відкладають відносне подовження: |

|

||||

|

|

, |

(2.153) |

||

|

|||||

|

o |

|

|||

де ℓ – абсолютне подовження зразка при навантаженні.

Оскільки величини А0 й ℓ0 постійні, то діаграма – (рис. 2.39) буде мати такий же вигляд, як і діаграма F– ℓ і відрізнятися від неї тільки масштабами.

На діаграмі розтягання показані характерні точки, які відображають стан зразка в різні моменти випробування. Її умовно розділяють на чотири зони.

Перша зона (ділянка ОА) відповідає пружним деформаціям матеріалу зразка, величина яких прямопропорційна силі, що розтягує. Найбільше напруження, для якого справедливий закон Гука, називається межею пропорційності:

|

|

|

|

76 |

пц |

|

Fпц |

. |

(2.154) |

|

||||

|

|

Ao |

|

|

Рис. 2.39. Діаграма розтягання –

Напруження в точці К є границею пружності – найбільше напруження, до досягнення якого в зразку вже виникають пластичні деформації, але вони ще дуже малі (до 0,02%):

|

|

Fпр |

. |

(2.155) |

|

||||

пр |

|

Ao |

|

|

Друга зона (ділянка KD) називається зоною плинності. Тут відбувається подовження зразка без збільшення напруження. Напруження, при якому відбувається збільшення пластичних деформацій зразка, називається межею плинності:

Т |

|

FТ |

(2.156) |

|

Ao |

||||

|

|

|

Третя зона (ділянка DB) називається зоною зміцнення. Подовження зразка відбувається більш інтенсивно зі збільшенням навантаження. Умовне напруження, що відповідає найбільшому навантаженню, яке може витримати зразок до руйнування, називається межею міцності:

в |

|

Fmax |

. |

(2.157) |

|

||||

|

|

Ao |

|

|

Четверта зона (ділянка BM) називається зоною місцевої плинності або зоною руйнування. Подовження зразка відбувається зі зменшенням сили й виникненням місцевого звуження – шийки. При цьому середнє напруження в поперечному перерізі шийки зростає й у точці М зразок руйнується.

77

Пластичність матеріалів вимірюють величиною відносного подовження і відносного звуження при руйнуванні та визначають за формулами:

|

p o |

100% |

(2.158) |

||

|

|

||||

|

o |

|

|||

де ℓР – довжина зразка після розриву; |

|

||||

|

Ao Ap |

(2.159) |

|||

|

|

||||

Ao

де АР – площа поперечного перерізу шийки після розриву.

У цій лабораторній роботі ми будемо досліджувати поведінку матеріалу на ділянці ОА, оскільки експлуатація деталей машин й елементів конструкцій обмежена межею пропорційності, тобто в зоні чинності закону Гука.

В 1676 році Гук експериментально встановив, що в межах пружної деформації абсолютне подовження прямо пропорційне прикладеній силі, початковій довжині стрижня й обернено пропорційне його площі поперечного

перерізу, модулю пружності матеріалу, м: |

|

||

|

F o |

, |

(2.160) |

|

|||

|

Ao E |

|

|

де F – сила, що розтягує зразок, Н;

Е – модуль пружності (коефіцієнт пропорційності), Н/м2 (Па).

Ця формула визначає подовження зразка постійного перетину, що розтягується силою F.

Визначимо відносну поздовжню деформацію у довільній точці стрижня, для чого обидві частини формули (2.160) розділимо на ℓ0:

|

|

F o |

. |

(2.161) |

|

|

|||

o |

Ao E o |

|

||

Тоді в лівій частині отримаємо відносну поздовжню деформацію , а в

правій замінимо F на . Остаточно маємо:

A

|

|

або E. |

(2.162) |

|

E

Нормальне напруження при розтяганні (стиску) прямо пропорційне відносній поздовжній деформації – загальний запис закону Гука.

2.13.4. Опис і устрій установки

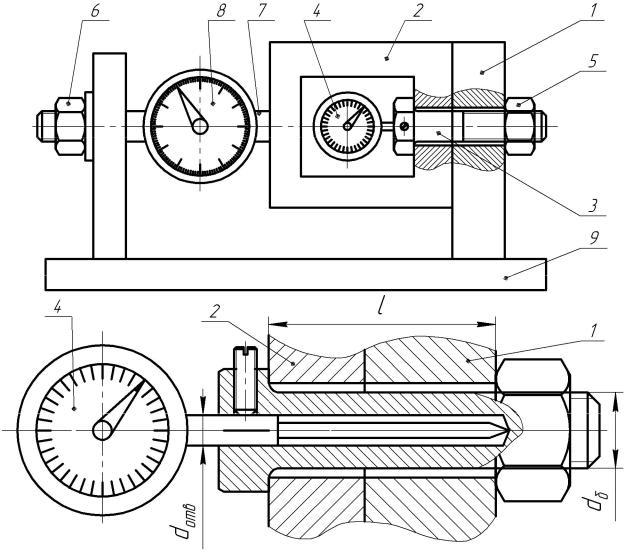

Установка (рис. 2.40) складається з рами 9 і двох фланців 1 й 2, які стягнуті пустотілим болтом 3. Подовження болта вимірюється індикатором 4 годинникового типу. Попереднє затягування болта з метою вибору зазорів здійснюється гайкою 5. Зовнішнє навантаження на болт виникає внаслідок затягування гайки 6 і передається через тягу 7 і динамометр 8 на фланець 2. За показниками динамометра контролюється прикладене зовнішнє навантаження.

78

Рис. 2.40. Схема установки для дослідження деформації стрижня при розтяганні

2.13.5.Порядок виконання роботи

1.Затягти (від руки) гайку 5 болта 3, так щоб вибрати зазор між фланцями 1 та 2. При затягуванні гайки 5 гайка 6 повинна бути звільнена (стрілка динамометра на нулі).

2.Встановити індикатор 4 у пустотілий болт. Для цього зняти одну сережку шарніра, відвести убік тягу 7. Маленьку стрілку індикатора встановити на поділку 0,5 мм, а більшу в нульове положення (виконується учбовим майстром або викладачем).

3.За допомогою гайки 6 на болт 3 через динамометр 8, задати величину зовнішнього навантаження в межах 1000-5000 Н. Подовження болта 3 виміряється індикатором 4. Для кожної точки виконати по три виміри і визначити їх середнє значення. Результати випробувань занести в табл. 2.2.

79

Таблиця 2.2. Результати експериментальних досліджень подовження болта

Навантаження F, H |

|

1000 |

|

|

2000 |

|

3000 |

4000 |

5000 |

||||||||||||||

№ вимірів |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Абсолютне подовження |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

експериментальне |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e 10 3 , м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Середнє значення |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e 10 3 , м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Модуль пружності |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

експериментальний, Па |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Абсолютне подовження |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

теоретичне T 10 3 |

, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

4. Побудувати теоретичний графік деформації болта від навантаження F– |

||||||||||||||||||||||

ℓ (рис. 2.41): |

|

|

|

|

|

|

|

Fi o |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

iT |

|

, |

|

|

|

|

|

|

(2.163) |

|||||||||

|

|

|

|

|

ET Ao |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

де |

ℓ0 – початкова довжина болта 0,1 м; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

ЕТ – теоретичний модуль пружності (для вуглецевої сталі 2 1011 Па); |

||||||||||||||||||||||

|

А0 – площа поперечного перерізу болта, м2: |

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

Ao |

(dзовн2 |

d2внутр) |

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

(2.164) |

||||||

де |

dзовн=0,01575 м; |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

dвнутр=0,0084 м. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.Побудувати експериментальний графік залежності деформації ℓе від навантаження Fi за даними табл. 2.1.

6.Визначити величину модуля пружності Ее для вуглецевої сталі за експериментальним даними:

|

Eiе |

|

|

Fi о |

|

|

(2.165) |

|||

ie Aо |

||||||||||

|

|

|

|

|

||||||

Знайти середнє значення модуля пружності й порівняти його з |

||||||||||

теоретичним для вуглецевої сталі: |

|

|

|

|

|

|

|

|||

Eе сер |

Eе1 Eе2 |

Eе3 Eе4 Eе5 |

. |

(2.166) |

||||||

|

|

|

||||||||

Визначити відхилення Е: |

|

|

5 |

|

|

|

||||

|

|

|

|

|

|

|

||||

E |

ET |

Eе сер |

100%. |

(2.167) |

||||||

|

|

|

|

|||||||

ET

80

Рис. 2.41. Зона пружної деформації. 1 – теоретична залежність деформації від навантаження; 2 – експериментальна залежність деформації від навантаження

2.13.6. Звіт з лабораторної роботи

1.Мета роботи.

2.Схема установки для дослідження деформації болта.

3.Експериментальні виміри деформації болта (табл. 2.2).

4.Теоретичний та експериментальний графіки залежності деформації

болта від навантаження F– ℓ.

5. Висновки та аналіз експериментальних даних.

2.13.7. Контрольні питання до лабораторної роботи

1.Який вигляд має діаграма розтягання зразка з маловуглецевої сталі? Покажіть характерні точки на діаграмі.

2.Які форми перетину зразків використовують для випробування на розтягання?

3.У межах якої ділянки діаграми виконується закон Гука?

4.Які характеристики міцності Ви знаєте?

5.Що називається межею пропорційності?

6.Що називається межею пружності?