PrikladnayaMekhanika

.pdf

161

напіврідинне тертя, коли нерівності валу і вкладиша можуть торкатися один одного і в цих місцях відбувається їх схоплювання і відрив частинок вкладиша. Таке тертя приводить до абразивного зносу навіть без попадання пилу ззовні.

Забезпечення режиму рідинного тертя є основним критерієм розрахунку більшості підшипників ковзання. При цьому одночасно забезпечується працездатність по критеріях зносу і заїдання.

Критерієм міцності, а отже, і працездатності підшипника ковзання є контактні напруження в зоні тертя або, що, в принципі, те ж саме – контактний тиск. Розрахунковий контактний тиск порівнюють з допустимим:

p |

N |

p , |

(5.1) |

|

|||

|

l d |

|

|

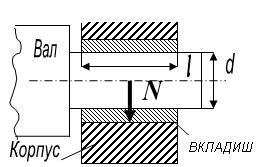

де N – сила нормального тиску вала на втулку (реакція опори); l – робоча довжина втулки підшипника;

d – діаметр цапфи вала (див. рис.5.3).

Рис. 5.3. Схема розрахунку підшипника

Іноді зручніше порівнювати розрахунковий твір допустимого тиску на швидкість ковзання. Швидкість ковзання (V ) легко розрахувати, знаючи діаметр (d ) і частоту обертання валу (n):

pV |

N V |

|

2 n d N |

|

N n |

pV 2 10 |

Н м |

. |

(5.2) |

l d |

60 l d 2 |

|

|

||||||

|

|

|

60 l |

мм2 с |

|

||||

Твір тиску на швидкість ковзання характеризує тепловиділення і знос підшипника. Найбільш небезпечним є момент пуску механізму, оскільки у спокої вал опускається ("лягає") на вкладиш і при початку руху неминуче сухе тертя.

5.2.Підшипникикочення

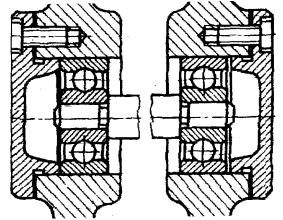

Принцип їх конструкції полягає в наявності між валом і корпусом групи однакових круглих тіл, званих тілами кочення [31,34].

Це можуть бути або кульки, або ролики (короткі товсті або довгі голкоподібні), або конічні ролики, або бочкоподібні, або навіть спіралевидні пружини (рис. 5.4). Зазвичай підшипник виконується як самостійна складальна одиниця, що складається із зовнішнього і внутрішнього кілець, між якими і поміщені тіла кочення та сепаратор.

162

Рис. 5.4. Тіла кочення, які використовуються у підшипниках

Тіла кочення щоб уникнути непотрібного контакту один з одним і рівномірного розподілу по колу поміщені в спеціальну кільцеподібну обойму – сепаратор (лат. Separatum – розділяти).

У деяких конструкціях, де доводиться боротися за зменшення радіальних габаритів, застосовуються так звані "безкільцеві" підшипники, коли тіла кочення встановлені безпосередньо між валом і корпусом. Проте неважко здогадатися, що такі конструкції вимагають складної, індивідуальної, а, отже, і дорогої операції збирання–розбирання.

Переваги підшипників кочення:

низьке тертя, низький нагрів;

економія мастила;

високий рівень стандартизації;

економія дорогих антифрикційних матеріалів.

Недоліки підшипників кочення:

високі габарити (особливо радіальні) і вага;

високі вимоги до оптимізації вибору типоразмеру;

слабкий віброзахист, більш того, підшипники самі є генераторами вібрації за рахунок навіть дуже малою неминучою різнорозмірності тіл кочення.

Підшипники кочення класифікуються по наступних основних ознаках:

форма тіл кочення;

габарити (осьові і радіальні);

точність виконання розмірів;

напрям сприйманих сил.

За формою тіл кочення підшипники діляться на:

o кулькові (швидкохідні, здібні до самовстановлювання за рахунок можливості деякого відхилення осі обертання, див. рис. 5.5);

o роликові – конічні, циліндричні, голчасті (більш вантажопідйомні, але із-за точно фіксованого положення осі обертання не здатні самовстановлюватися, окрім бочкоподібних роликів, див. рис. 5.6).

По радіальних габаритах підшипники згруповані в сім серій:

2 надлегкі |

2 особливо легкі |

легка |

середня |

важка |

серії |

серії |

серія |

серія |

серія |

163

По осьових габаритах підшипники згруповані в чотири серії:

вузька |

нормальна |

широка |

особливо широка |

серія |

серія |

серія |

серія |

По класах точності підшипники розрізняють таким чином: "0" – нормального класу; "6" – підвищеній точності; "5" – високій точності;

"4" – особливовисокої точності; "2" – надвисокої точності.

При виборі класу точності підшипника необхідно пам'ятати про те, що "чим точніше, тим дорожче".

а |

б |

в |

г |

д |

е |

Рис. 5.5. Кулькові підшипники: а – циліндричний, радіальний, однорядний; б – радіальноупорний, однорядний; в – радіално-упорний, двурядний; г – самовстановлюваний, дворядний; д – упорний, однорядний; е – упорний, дворядний

164

а |

б |

в г

Рис. 5.6. Роликові підшипники: а – циліндричні радіальні; б – самовстановлюваний; в – конічний; г – голчастий

По сприйманих силах всі підшипники діляться на чотири групи. Обчисливши радіальну Fr і осьову Fa реакції опор валу, конструктор може вибрати:

oрадіальні підшипники (якщо Fr >> Fa), що сприймають тільки радіальне навантаження і незначні осьові. Це циліндричні роликові (якщо Fa=0)

ірадіальні кулькові підшипники.

oрадіально-упорні підшипники (якщо Fr > Fa), що сприймають великі радіальні і менші осьові навантаження. Це радіально-упорні кулькові і конічні роликові з малим кутом конуса.

oупорно-радіальні підшипники (якщо Fr < Fa), що сприймають великі

осьові і менші радіальні навантаження. Це конічні роликові підшипники з великим кутом конуса.

o упорні підшипники, "підп'ятники" (якщо Fr << Fa), що сприймають тільки осьове навантаження. Це упорні кулькові і упорні роликові підшипники. Вони не можуть центрувати вал і застосовуються тільки у поєднанні з радіальними підшипниками.

165

Матеріали підшипників кочення призначаються з урахуванням високих вимог до твердості і зносостійкості кілець і тіл кочення.

Тут використовуються шарикопідшипникові високовуглецеві хромисті стали ШХ15 і ШХ15СГ, а також цементовані леговані стали 18ХГТ і 20Х2Н4А.

Твердість кілець і роликів зазвичай HRC 60 65, а у кульок трохи більше – HRC 62 66, оскільки майданчик контактного тиску у кульки менший. Сепаратори виготовляють з м'яких вуглецевих сталей або з антифрикційної бронзи для високошвидкісних підшипників. Широко впроваджуються сепаратори з дюралюмінію, металокераміки, текстоліту, пластмас.

Причини поломок і критерії розрахунку підшипників. Головна особливість динаміки підшипника – знакозмінні навантаження.

Циклічне перекочування тіл кочення може привести до появи втомної мікротріщини. Тіла кочення, що постійно прокатуються, вдавлюють в цю мікротріщину мастило. Пульсуючий тиск мастила розширює і розхитує мікротріщину, приводячи до втомного викришування і, врешті-решт, до поломки кільця. Найчастіше зламується внутрішнє кільце, оскільки воно менше зовнішнього і там, отже, вище питомі навантаження. Втомне викришування – основний вид виходу з ладу підшипників кочення.

У підшипниках також можливі статичні і динамічні перевантаження, що руйнують як кільця, так і тіла кочення.

Отже, при проектуванні машини необхідно визначити, по-перше, кількість оборотів (циклів), які гарантовано витримає підшипник, а, по-друге - максимально допустиме навантаження, яке витримає підшипник.

Висновок: працездатність підшипника зберігається при дотриманні двох критеріїв:

довговічність;

вантажопідйомність.

Розрахунок номінальної довговічності підшипника. Номінальна довговічність це число циклів (або годин), які підшипник повинен пропрацювати до появи перших ознак втоми. Існує емпірична (знайдена з досвіду) залежність для визначення номінальної довговічності, млн. обертів:

Ln |

C |

|

|||

|

|

|

, |

(5.3) |

|

|

|||||

|

|

P |

|

|

|

де C – вантажопідйомність;

Р – еквівалентне динамічне навантаження;

– коефіцієнт, який дорівнює 0,3 для кульок і 0,33 для роликів. Номінальну довговічність можна обчислити і в годинах:

|

10 |

6 |

|

|

|

|

Lh |

|

|

Ln |

, |

(5.4) |

|

|

|

|||||

|

60 n |

|

|

|

||

де n – частота обертання валу, хв-1.

Еквівалентне динамічне навантаження це таке постійне навантаження,

при якому довговічність підшипника та ж, що і за реальних умов роботи. Тут

166

для радіальних і радіально-упорних підшипників мається на увазі радіальне навантаження, а для упорних і упорно-радіальних – центральне осьове навантаження.

Еквівалентне динамічне навантаження обчислюється за емпіричною формулою:

P V X Fr Y Fa KБ KT , |

(5.5) |

де Fr, Fa – відповідно, радіальна і осьова реакції опор;

V – коефіцієнт обертання вектора навантаження (V=1 якщо обертається внутрішнє кільце, V=1,2 якщо обертається зовнішнє кільце);

X, Y – коефіцієнти радіального і осьового навантажень, залежні від типу підшипників, визначаються по довіднику;

KБ – коефіцієнт безпеки, що враховує вплив динамічних умов роботи (KБ 1 – для передач, KБ 1,8 – для рухомого складу);

KT – коефіцієнт температурного режиму (до 100оС KT 1). Вантажопідйомність це постійне навантаження, яке група ідентичних

підшипників витримає протягом одного мільйона оборотів. Тут для радіальних і радіально-упорних підшипників мається на увазі радіальне навантаження, а для упорних і упорно-радіальних – центральне осьове навантаження. Якщо вал обертається повільніше за один оборот в хвилину, то мова йде про статичній вантажопідйомності C0, а якщо обертання швидше одного обороту в хвилину, то говорять про динамічну вантажопідйомність C. Величина вантажопідйомності розраховується при проектуванні підшипника, визначається на експериментальній партії підшипників і заноситься в каталог.

Методика вибору підшипників кочення. Досвідчений проектувальник може призначати конкретний тип і розмір підшипника, а потім робити перевірочний розрахунок. Проте тут потрібний великий конструкторський досвід, бо у разі невдалого вибору може не виконатися умова міцності, тоді потрібно буде вибрати інший підшипник і повторити перевірочний розрахунок.

Щоб уникнути численних "проб і помилок" можна запропонувати методику вибору підшипників, побудовану за принципом проектувального розрахунку, коли відомі навантаження, задана необхідна довговічність, а в результаті визначається конкретний типорозмір підшипника з каталогу [31].

Методика вибору складається з п'яти етапів:

1.Обчислюється необхідна довговічність підшипника виходячи з частоти обертання і заданого замовником терміну служби машини.

2.По знайдених раніше реакціях опор вибирається тип підшипника (радіальний, радіально-упорний, упорно-радіальний або упорний), з довідника знаходяться коефіцієнти радіального і осьового навантажень Х, Y.

3.Розраховується еквівалентне динамічне навантаження.

4.Визначається необхідна вантажопідйомність:

|

1 |

|

|

|

C L |

|

|

P. |

(5.6) |

|

||||

n |

|

|

|

|

167

5. По каталогу, виходячи з необхідної вантажопідйомності, вибирається конкретний типорозмір ("номер") підшипника, причому повинні виконуватися дві умови:

o вантажопідйомність по каталогу не менш потрібної;

o внутрішній діаметр підшипника не менше діаметру валу.

Особливості проектування підшипникових вузлів. Неточність монтажу, нагрів, деформації валу можуть привести до заклинювання обертаючихся коліс, що, особливо у момент руху, призведе до вельми неприємнимих наслідків. Запобігти цьому можна за допомогою різних заходів

[12,24,25,31]:

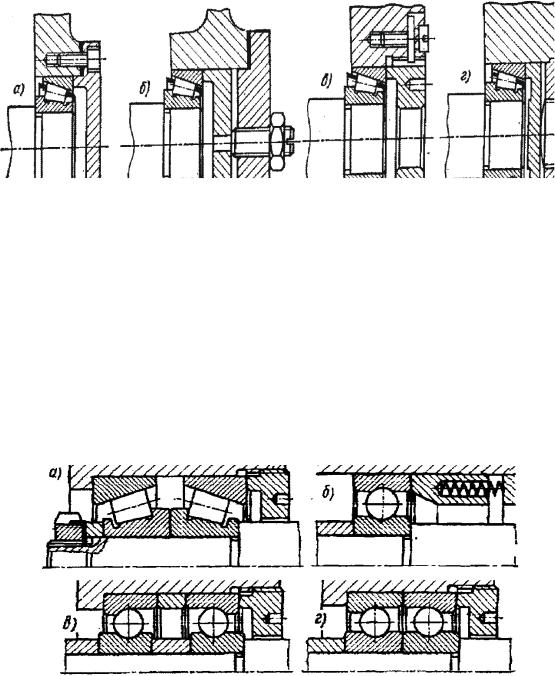

1. Схеми установки підшипників. Застосовують фіксовані і плаваючі опори. У фіксованих внутрішні і зовнішні кільця нерухомі в осьовому напрямі. У плаваючих зовнішнє кільце може переміщатися в осьовому напрямі за рахунок установки підшипника в спеціальному стакані із зазором. Плаваючою зазвичай роблять ту опору, де менше радіальне навантаження. При великій відстані між опорами (наприклад, вал черв'яка) фіксована опора для жорсткості має два підшипники. Для вільних температурних переміщень підходять радіальні роликопідшипники з циліндричними роликами і радіальні шарикопідшипники з незакріпленими зовнішніми кільцями.

Короткі вали при слабкому нагріві можна встановлювати на підшипники враспор (рис. 5.7), коли один підшипник фіксує осьовий зсув валу в один бік, а інший – в іншу.

Рис. 5.7. Встановлення підшипника на валу – враспір

Схема з фіксацією підшипників враспір зручна в монтажі, але вимагає жорстких допусків на лінійні розміри і небезпечна можливим затисканням тіл кочення при нагріві. При установці враспор для радіальних підшипників залишають осьовий зазор, а для радіально-упорних передбачають осьове регулювання.

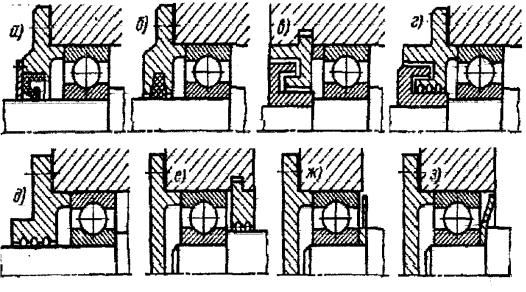

2. Кріплення підшипників на валу і в корпусі. Для сприйняття осьових навантажень кільця підшипника закріплюють на валу і в корпусі.

Для закріплення внутрішніх кілець на валу застосовуються різні засоби: o уступи валу (рис. 5.8а);

o пружинні стопорні кільця (рис. 5.8б, е);

168

o торцеві шайби (рис. 5.8в); o упорні гайки (рис. 5.8г, ж);

o конічні розрізні втулки (рис. 5.8д, з).

Рис. 5.8. Закріплення внутрішніх кілець

Для фіксації зовнішніх кілець застосовують (рис. 5.9): o уступи в корпусі і стакані (рис. 5.9а);

o |

кришки (рис. 5.9б); |

o |

кришки і уступи (рис. 5.9в, г); |

o |

упорні борти (рис. 5.9д); |

o врізні кришки при роз'ємних корпусах (рис. 5.9е); o пружинні кільця (рис. 5.9ж, з).

Рис. 5.9. Закріплення зовнішніх кілець

Радіально-упорні підшипники вимагають осьового регулювання, яке робиться зсувом зовнішнього кільця (рис. 5.10):

o прокладками з металу (рис. 5.10а);

o кріпильним гвинтом (рис. 5.10б, г) при малих осьових силах; o різьбовою кришкою або кільцем (рис. 5.10в).

169

Рис. 5.10. Осьове регулювання підшипників

Жорсткість підшипників і їх попередній натяг. Деформації підшипників кочення приблизно дорівнюють деформаціям валів. Підтримку високої жорсткості підшипникових вузлів забезпечує точність обертання системи. Максимальну жорсткість мають точні роликопідшипники.

Жорсткість збільшується попереднім натягом, суть якого полягає у виборі зазорів і початковому стисненні тіл кочення. Це досягається взаємним осьовим зсувом кілець за допомогою (рис. 5.11):

o |

затягування різьблення (рис. 5.11а); |

o |

пружинами (рис. 5.11б); |

o |

установкою втулок (рис. 5.11в); |

o |

шліфовкою торців кілець (рис. 5.11г). |

Рис. 5.11. Попередній натяг підшипників

Зайвий попередній натяг приводить до посилення зносу сепаратора із-за набігання на нього частини тіл кочення і відставання іншої частини у зв'язку з різними їх діаметрами.

Ущільнюючі пристрої. Це спеціальні деталі, виконані з м'яких пружних матеріалів (м'які метали, гума, пластмаса і тому подібне), які запобігають витіканню мастила з підшипникових вузлів і попаданню в них забруднення.

За принципом дії ущільнення розділяються на:

o контактні манжетні, войлочні, с металевими кільцями (рис. 5.12а,б), використовуються на низьких та середніх швидкостях, вони надають щільний контакт рухомих та нерухомих деталей;

170

o щілинні і лабіринтові, перешкоджають протіканню рідин і навіть газу через каскад щілин і камер (рис. 5.12в, г, д, е), так, типова букса вантажного вагону має чотирикамерне лабіринтове ущільнення із зазором 0,8 мм;

o відцентрові (рис. 5.12ж, з); o комбіновані.

Рис. 5.12. Ущільнення підшипникових вузлів

Відомі конструкції підшипників з вбудованими ущільненнями.

Посадки підшипників на вал і в корпус. При проектуванні підшипникових вузлів принципове значення має посадка (сполучення) внутрішніх кілець з валом і зовнішніх з корпусом [12]. Оскільки підшипники є стандартними вузлами, то вали і корпуси повинні пристосовуватися до них. Внутрішні кільця садять на вал за системою отвору, а зовнішні в корпус за системою валу. При тому, що поле допусків внутрішнього кільця направлене не в тіло, а до центру, посадки на вал виходять щільнішими, ніж зазвичай в системі отвору.

Залежно від режиму роботи машини, чим більше навантаження і сильніше поштовхи, тим більше щільними повинні бути посадки. Чим швидкохідніше машина (менше навантаження, вище за температуру), тим посадки повинні бути вільніше.

Посадки роликопідшипників повинні бути щільнішими у зв'язку з великими навантаженнями. Посадки радіально-упорних підшипників щільніші, ніж у радіальних, у яких посадочний натяг спотворюють зазори. Посадки крупних підшипників із-за великих сил призначають щільнішим, ніж у середніх і дрібних. Рекомендації по вибору посадок у міру зростання навантажень в опорах можна сформулювати таким чином:

Допуски валів при валу, що обертається, – js6; k6; m6; n6.

Допуски валів при корпусі, що обертається, – g6; h6.

Допуски корпусу при валу, що обертається, – H7; H6; Js7; Js6; K7.

Допуски корпусу при корпусі, що обертається, – K7; M7; N7; P7.