PrikladnayaMekhanika

.pdf

151

РОЗДІЛ4. ВАЛИІОСІ

4.1.Основнівидивалівіосей

Колеса передач встановлені на спеціальних довгих деталях круглого перетину. Серед таких деталей розрізняють осі і вали [5,9,43].

Вісь – деталь, яка служить для утримання коліс і центрування їх обертання.

Вал – вісь, яка передає крутний момент.

Не слід плутати поняття "вісь колеса", це деталь і "вісь обертання", це геометрична лінія центрів обертання.

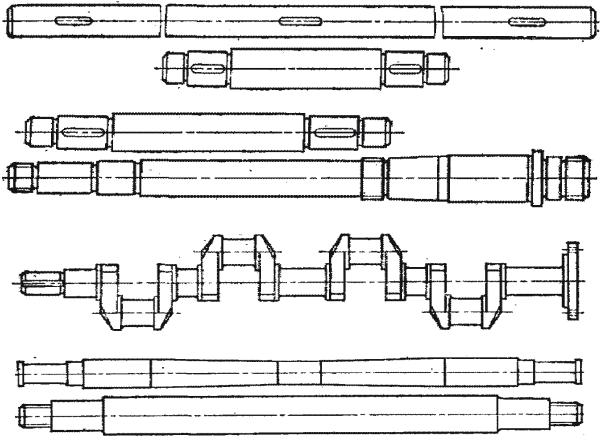

Форми валів і осей вельми різноманітні від простих циліндрів до складних колінчастих конструкцій (рис. 4.1). Відомі конструкції гнучких валів, які запропонував шведський інженер Карл де Лаваль ще в 1889 р.

а)

б)

в)

г)

Рис. 4.1. Види валів: а – вали передач, які несуть деталі передач; б – корінні вали, що несуть окрім деталей передач робочі органи машин (колеса, диски і т.д.); в – колінчасті вали,

які несуть на собі шатуни; г – осі що обертаються і нерухомі осі

Форма валу визначається розподілом згинаючих та крутних моментів по його довжині. Вірно спроектований вал є балкою рівного опору.

152

4.2.Розрахуноквалів

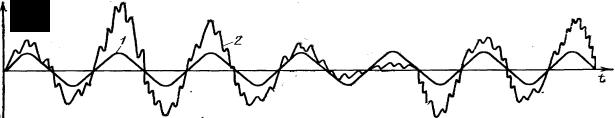

Вали і осі обертаються, а отже, зазнають знакозмінні навантаження, напруження і деформації (рис. 4.2). Тому поломки валів і осей відбуваються від втоми.

σзг

Рис. 4.2. Коливання напруження згину осі колісної пари в русі: 1 – на малій швидкості; 2 – на експлуатаційній швидкості

Причини поломок валів і осей простежуються на всіх етапах їх "життя".

1.На стадії проектування – невірний вибір форми, невірна оцінка концентраторів напруження.

2.На стадії виготовлення – надрізи, забоїни, вм'ятини від недбалого користування.

3.На стадії експлуатації – невірне регулювання підшипникових вузлів.

Для працездатності валу або осі необхідно забезпечити: o об'ємну міцність (здатність чинити опір Mзг і Мкр);

o поверхневу міцність (особливо в місцях з'єднання з іншими деталями);

o жорсткість на згин;

o крутильну жорсткість (особливо для довгих валів).

Всі вали в обов'язковому порядку розраховують на об'ємну міцність. Схеми навантаження валів і осей залежать від кількості і місця установки

на них деталей, що обертаються, і напряму дії сил. При складному навантаженні вибирають дві ортогональні площини (наприклад, фронтальну і горизонтальну) і розглядають схему в кожній площині. Розраховуються, звичайно, не реальні конструкції, а спрощені розрахункові моделі, що є балками на шарнірних опорах, балки із защемленням і навіть статично невизначні завдання [5].

При складанні розрахункової схеми вали розглядають як прямі бруси, лежачі на шарнірних опорах. При виборі типу опори вважають, що деформації валів малі і, якщо підшипник допускає хоч би невеликий нахил або переміщення цапфи, його вважають шарнірно-нерухомою або шарнірнорухомою опорою. Підшипники ковзання або кочення, що сприймають одночасно радіальні і осьові зусилля, розглядають як шарнірно-нерухомі опори, а підшипники, що сприймають тільки радіальні зусилля – як шарнірно-рухомі.

Такі завдання добре відомі студентам з курсів теоретичної механіки (статики) і опору матеріалів.

Розрахунок валу на об'ємну міцність виконують в три етапи.

153

4.2.1.Попереднійрозрахуноквалів

Виконується на стадії опрацьовування технічного завдання, коли відомі тільки крутні моменти на всіх валах машини. При цьому вважається, що вал випробовує тільки дотичні напруження кручення:

кр |

Mкр |

|

|

|

, |

(4.1) |

|

W |

|||||||

|

кр |

||||||

|

P |

|

|

|

|

|

де WP – полярний момент опору перетину, мм3, для круглого перетину:

W |

d3 |

|

||

|

; |

(4.2) |

||

16 |

||||

P |

|

|

||

кр 15 25 – допустимі дотичні напруження, МПа.

Умова міцності по напруженням кручення зручно вирішувати щодо діаметру валу:

d 3 |

Mкр |

, |

(4.3) |

|

0,2 кр

0,2 кр

це – мінімальний діаметр валу. На всіх інших ділянках валу він може бути тільки більше. Обчислений мінімальний діаметр валу округляється до найближчого більшого з нормального ряду (табл. Д1). Цей діаметр є початковим для подальшого проектування.

4.2.2.Уточнюючий розрахунок валів

На даному етапі враховує не тільки крутні моменти але і згинаючі. На

початку виконується на етапі ескізної компоновки, коли заздалегідь вибрані підшипники, відома довжина всіх ділянок валу, відоме положення всіх коліс на валу, розраховані сили, що діють на вал.

Кресляться розрахункові схеми валу в двох площинах. По відомих силах

взубчатих передачах і відстанях до опор будуються епюри згинаючих моментів

вгоризонтальній і фронтальній площинах. Потім обчислюється сумарний згинаючий момент:

Мзг |

Мzy2 Mxy2 . |

(4.4) |

Далі розраховується і будується епюра еквівалентного моменту:

Мекв М2зг Мкр2 , |

(4.5) |

де 0,75 або 1 залежно від прийнятої енергетичної теорії міцності [11], що більшістю авторів приймається рівним 1.

Обчислюється еквівалентні напруження від сумісної дії вигину і кручення:

|

екв |

|

Mекв |

. |

(4.6) |

|

|||||

|

|

W |

|

||

|

|

|

P |

|

|

Рівняння також вирішується щодо мінімального діаметру валу:

d 3 |

Mекв |

|

0,2 . |

(4.7) |

154

Або те ж саме для порівняння з нормальними допустимими напруженнями:

d 3 |

Mекв |

|

0,2 . |

(4.8) |

Отриманий в уточнюючому розрахунку мінімальний діаметр валу звіряється з проектними розмірами валу вибраними на етапі ескізної компоновки.

4.2.3.Розрахунок валу на витривалість

Виконується як перевірочний на стадії робочого проектування, коли

практично готове робоче креслення валу, тобто відома його точна форма, розміри і всі концентратори напруження: пази шпон, кільцеві канавки, крізні і глухі отвори, посадки з натягом, галтелі (плавні, округляючи переходи діаметрів).

При розрахунку вважається, що напруження згину змінюється по симетричному циклу, а дотичні напруження кручення – по віднулевому пульсуючому циклу.

Перевірочний розрахунок валу на витривалість по суті зводиться до визначення фактичного коефіцієнта запасу міцності n, який порівнюється з допустимим:

n |

n |

|

n |

|

n 1,5 2. |

(4.9) |

|

|

|

|

|

|

|||

|

n2 |

n2 |

|||||

|

|

|

|

|

|||

де n і n – коефіцієнти запасу по нормальним і дотичним напруженням:

|

n |

|

|

1 |

|

, |

(4.10) |

|

|

k a / а m |

|

||||||

|

|

|

|

|

||||

|

n |

|

1 |

|

, |

(4.11) |

||

|

k a / m |

|||||||

|

|

|

|

|

|

|||

де 1 |

і 1 – межі витривалості |

матеріалу валу при |

згині і крученні з |

|||||

симетричним циклом;

k і k – ефективні коефіцієнти концентрації напруження при згині і крученні, що враховують галтелі, шпонкові канавки, пресові посадки і різьблення;

а і – масштабні коефіцієнти діаметру валу;

a |

і a – амплітудні значення напруження; |

|

|

m |

і m |

– середня напруження циклу ( m 0 |

і m а ); |

|

і |

– коефіцієнти впливу середнього напруження циклу на втомну |

|

міцність залежно від типу стали.

Обчислення коефіцієнтів запасу міцності по напруженням детально висловлювалося в розділі "Опір матеріалів".

Якщо коефіцієнт запасу виявляється менше потрібного, то опір втомі можна істотно підвищити, застосувавши поверхневе зміцнення: азотування,

155

поверхневий загартування струмами високої частоти, обкатку роликами і так далі. При цьому можна отримати збільшення межі витривалості на 50% і більше.

4.3.Контрольніпитання

1.Чим розрізняються вали і осі?

2.Який динамічний характер мають напруження вигину у валах і осях?

3.Які причини поломок валів і осей?

4.У якому порядку виконуються етапи розрахунку валів на міцність?

5.Який діаметр визначається в проектувальному розрахунку валів?

4.4.Лабораторна робота №7. Визначення критичної частоти обертаннявала

4.4.1.Мета роботи

Експериментально і теоретично визначити критичну частоту обертання вала із закріпленою на ньому масою, порівняти результати експерименту з розрахунковими значеннями критичної частоти.

4.4.2. Устаткування та матеріали

Лабораторна установка для визначення критичної частоти.

4.4.3. Теоретична частина

Вали при обертанні знаходяться під дією крутильних і поперечних коливань [6]. Найнебезпечніші останні, які можуть призвести до руйнування вала в умовах резонансу.

Резонанс наступає при збігу частот змушених сил і власних коливань вала. При цьому різко зростає амплітуда коливань, що може призвести до поломки вала або швидкого руйнування підшипників.

Кутова частота змушеної сили і частота обертання вала, при яких наступає резонанс, називаються критичними. Найбільше поширення дістали розрахунки власних частот коливань, тому що ці коливання є найнебезпечнішими.

Частоти власних коливань для найпростіших валів із зосередженою масою:

|

g |

, |

(4.12) |

c

ycт

де g – прискорення вільного падіння: 9,81 м/с2;

yст – статичний прогин вала під вагою диска, мм.

Частота обертання, при якій настає резонанс, називається критичною:

nкр.р |

30 с |

|

30 |

|

g |

. |

(4.13) |

|

|

|

|||||

|

|

|

yст |

|

|||

156

Статичний прогин визначається за формулами опору матеріалів залежно від схеми навантаження вала. Для лабораторної установки із двоопорним закріпленням вала і зосередженою масою розрахунковий статичний прогин визначається, мм:

yст.р |

G |

ДК |

0,5 Gв a2 a 2 |

|

|

|

|

|

, |

(4.14) |

|

|

|

|

|||

|

|

|

3 E I |

|

|

де GДК – вага диска з кільцями; GВ – вага вала;

a – відстань від лівої опори до диска; ℓ – відстань між опорами, мм;

E – модуль пружності матеріалу вала (Е=2,1·105 Н/мм2); I – осьовий момент інерції перетину вала (I=1017 мм4).

Для зменшення впливу резонансу виконують наступні заходи:

–для валів, що працюють у дорезонансній зоні, підвищують жорсткість, а, отже, і власні частоти коливань;

–для робочої частоти повинна виконуватися умова:

0,7nкр n 1,3nкр ; |

(4.15) |

–при зупинці обладнання прохід через критичні частоти обертання здійснюють із можливо більшою швидкістю, застосовуючи різні способи гальмування (від простого механічного гальмування до електронного протифазного гальмування електродвигуном);

–при великих частотах обертання, наприклад, для швидкохідних турбін

іцентрифуг застосовують балансування. Балансування приводить центр обертових мас до осі обертання та у багато разів зменшують відцентрові сили, які викликають небезпечні поперечні коливання;

–застосовують спеціальні обмежувачі амплітуд коливань.

4.4.4. Опис і устрій установки

Лабораторна установка (рис. 4.3.) [26-28] складається з вала 11 із закріпленим на ньому диском 9. Диск на валу закріплений з невеликим ексцентриситетом (зі зсувом центра мас щодо осі обертання). Вал, установлений на опорах 7 й 12, приводиться в обертання електродвигуном 4 марки УЛ-062 через муфту 5.

Потужність електродвигуна 180 Вт. Частота обертання електродвигуна змінюється від 0 до 5000 обертів у хвилину за допомогою безступінчастого автотрансформатора 3 марки РНО-250-0-0,5. Конструкція диска і його кріплення на валу дозволяють змінювати положення диска щодо опор. Конструкція диска також дозволяє змінювати його масу за допомогою навернення додаткових кілець 10. Частота обертання вала виміряється за допомогою тахогенератора 1, марки ТГП-1 і міліамперметра 14 марки М-24. Тахогенератор з'єднується з електродвигуном муфтою 2. На валу встановлений ковзний контакт 2 і контакт із зазором 8. У момент настання резонансу збільшується вібрація вала, замикається контакт 8 і запалюється лампа

157

«Резонанс» 13. Відстань між опорами змінюється шляхом переміщення правої опори 12.

Рис. 4.3. Схема установки для визначення критичної частоти вала

Технічна характеристика лабораторної установки наведена в таблиці 4.1. Таблиця 4.1

№ |

Показник |

Характеристика |

|

1 |

Діаметр вала |

12 |

мм |

2 |

Вага вала |

5 |

Н |

3 |

Ексцентриситет |

0,245 мм |

|

4 |

Вага кільця, що нагвинчується на диск |

3,5 Н |

|

5 |

Відстань між опорами вала |

500-550 мм |

|

6 |

Переміщення диска щодо вала |

±25 мм |

|

7 |

Відстань від середньої лінії до осі лівої опори |

275 мм |

|

4.4.5. Порядок виконання роботи

1.Теоретичне визначення критичної частоти вала.

1.1.Визначити значення розрахункового статичного прогину по формулі

(4.14).

1.2.Визначити значення розрахункової критичної частоти по формулі (4.13) результат занести в табл. 4.3.

2. Експериментальне визначення критичної частоти обертання вала.

2.1.Установити задану викладачем кількість кілець (по 3,5 Н) на диск

(20 Н).

2.2.Увімкнути установку. Перед вмиканням ручку регулювального трансформатора повернути в крайнє положення проти годинникової стрілки.

2.3.Плавно збільшуючи трансформатором (по годинниковій стрілці) частоту обертання двигуна довести вал до стану резонансу. У момент запалювання лампочки «Резонанс» по шкалі тахометра зафіксувати частоту

обертання вала перед входом у резонанс nIкр.

2.4. Не затримуючи роботу в цьому положенні швидко збільшити частоту обертання вала в закритичну область.

158

2.5. Плавно зменшуючи трансформатором (проти годинникової стрілки) частоту обертання двигуна довести вал до стану резонансу. У момент запалювання лампочки «резонанс» за шкалою тахометра зафіксувати частоту обертання вала в момент виходу з резонансу nIIкр.

2.6.Дослід повторити 3 рази. Дані вимірів занести в табл. 4.3.

2.7.Визначити експериментальну частоту обертання вала:

1 |

6 |

|

nкр.e |

|

nкр(i) . |

|

||

6 |

1 |

|

Результат занести в табл. 4.3.

2.8. Розрахувати похибку визначення критичної розрахунковим та експериментальним шляхами:

nкр |

|

|

nкр.р. n |

кр.е. |

100%. |

|

nкр.р. |

|

|||

|

|

|

|

|

4.4.6. Звіт з лабораторної роботи

(4.16)

частоти між

(4.17)

1.Мета роботи.

2.Схема установки з коротким описом принципу дії.

3.Встановлені величини на установці при виконанні лабораторної роботи (табл. 4.2)5 .

|

|

|

Таблиця 4.2 |

|

Вага диска з |

Відстань між |

Відстань від лівої |

Осьовий момент |

|

кільцями |

опори до диска a, |

інерції перетину |

||

опорами ℓ, мм |

||||

(варіанти) GДК, Н |

мм |

вала I, мм4 |

||

|

|

|

|

4.Результати виконання лабораторної роботи (табл. 4.3).

|

|

|

|

|

Таблиця 4.3 |

№ |

nкрI |

nкрII |

nкр.e |

nкр.р |

nкр |

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

5.Аналіз результатів експериментів і висновки з роботи.

4.4.7. Контрольні питання

1.Що таке резонанс? Коли він настає?

2.Що таке критична частота?

3.Методи зменшення впливу резонансу на працездатність обладнання.

4.Опис і устрій установки для визначення критичної частоти.

5 Заповнюється відповідно до вказівок викладача.

159

РОЗДІЛ5. ПІДШИПНИКИ

Вали і осі підтримуються спеціальними деталями, які є опорами. Назва "підшипник" походить від слова "шпилька" (англ. shaft, нім. zappen, голл. shiffen

– вал). Так раніше називали хвостовики і шийки валу, де, власне кажучи, підшипники і встановлюються.

Призначення підшипника полягає в тому, що він повинен забезпечити надійне і точне з'єднання деталі, що обертається (вал, вісь), і нерухомого корпусу. Отже, головна особливість роботи підшипника – тертя зв'язаних деталей.

По характеру тертя підшипники розділяють на дві великі групи: o підшипники ковзання (тертя ковзання);

oпідшипники кочення (тертя кочення).

5.1.Підшипникиковзання

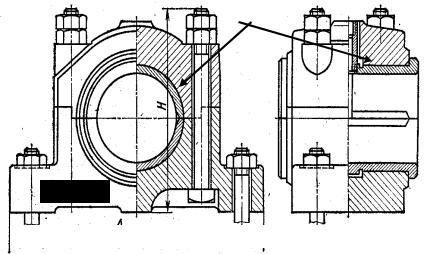

Основним елементом таких підшипників є вкладиш з антифрикційного матеріалу або, принаймні, з антифрикційним покриттям. Вкладиш встановлюють (вкладають) між валом і корпусом підшипника [31,32].

Тертя ковзання безумовне більше тертя кочення, проте, переваги підшипників ковзання полягають в різноманітних областях використання:

у роз'ємних конструкціях (див. рис. 5.1);

при великих швидкостях обертання (газодинамічні підшипники в турбореактивних двигунах при n 10000 об/мин);

при необхідності точного центрування осей;

у машинах дуже великих і дуже малих габаритів;

у воді і інших агресивних середовищах.

ВКЛАДИШ

ВАЛ |

ВАЛ |

КОРПУС

Рис. 5.1. Конструкція підшипника ковзання

160

Недоліки підшипників ковзання – тертя і потреба в дорогих антифрикційних матеріалах.

Крім того, підшипники ковзання застосовують в допоміжних, тихохідних, маловідповідальних механізмах.

Характерні дефекти і поломки підшипників ковзання викликані тертям

[16]:

температурні дефекти (заїдання і виплавлення вкладиша);

абразивний знос;

втомні руйнування унаслідок пульсації навантажень.

При всьому різноманітті і складності конструктивних варіантів підшипникових вузлів ковзання принцип їх будови полягає в тому, що між корпусом і валом встановлюється тонкостінна втулка з антифрикційного матеріалу, як правило, бронзи або бронзових сплавів, а для малонавантажених механізмів з пластмас. Є успішний досвід експлуатації в дизелях тепловозів М753 і М756 тонкостінних біметалічних вкладишів завтовшки не більше 4 мм, виконаних із сталевої смуги і алюмінієво-олов'яного сплаву АТ 20-1. Використовують також деревину, яка добре себе зарекомендувала при роботі в брудній річковій воді в механізмах шлюзів на гідроелектростанціях.

Більшість радіальних підшипників має циліндричний вкладиш, який, проте, може сприймати і осьові навантаження за рахунок галтелів на валу і закруглення кромок вкладиша. Підшипники з конічним вкладишем застосовуються рідко, їх використовують при невеликих навантаженнях, коли необхідно систематично усувати ("відстежувати") зазор від зносу підшипника для збереження точності механізму.

Для правильної роботи підшипників без зносу – поверхні цапфи і втулки повинні бути розділені шаром мастила достатньої товщини. Залежно від режиму роботи підшипника в ньому може бути:

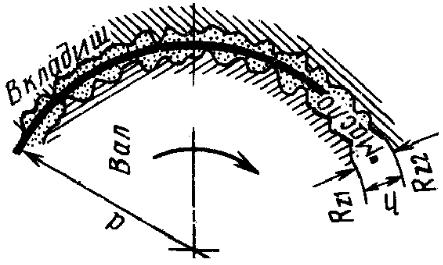

рідинне тертя, коли робочі поверхні валу і вкладиша розділені шаром масла, товщина якого більше суми висот шорсткості поверхонь; при цьому масло сприймає зовнішнє навантаження, ізолюючи вал від вкладиша, запобігаючи їх зносу. Опір руху дуже малий (рис.5.2);

Рис. 5.2. Змащення у підшипнику ковзання