PrikladnayaMekhanika

.pdf

131

Ці втрати важко оцінити розрахунком, тому ККД передачі визначається експериментально.

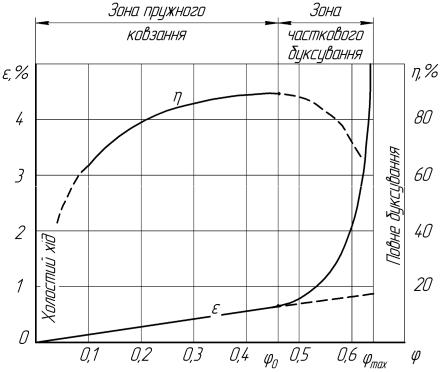

Рис. 3.33. Криві ковзання і (ККД) пасової передачі залежно від коефіцієнта тяги

ККД пасової передачі можна визначити за формулою: |

|

||

|

T2 n2 |

, |

(3.154) |

|

|||

|

T1 n1 |

|

|

де Т1, Т2, n1, n2 – відповідно моменти обертання й частоти обертання ведучих і веденого валів.

3.4.4. Опис і устрій установки

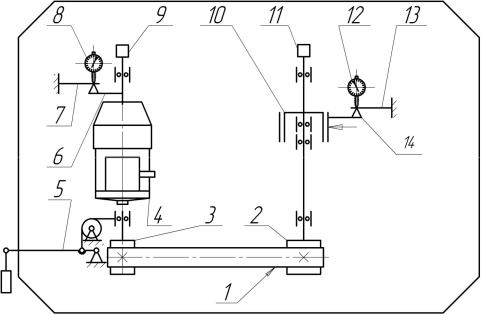

Випробувана пасова передача (рис. 3.34) [26] складається з паса 1 і шківів

– ведучого 2 і веденого 3. Привід ведучого шківа виконується електродвигуном 4, установленим на хиткій рамі. Попередній натяг пасу здійснюється вантажним пристроєм 5.

Під час роботи установки призма 6 на важелі, прикріпленому до корпуса двигуна, діє на плоску пружину. Прогин пластини 7 виміряється індикатором годинникового типу 8.

За прогином пластини можна судити про силу F1 впливу на пружину з боку двигуна. Знаючи розмір ℓ1, можна визначити момент обертання на ведучому валу.

T1 F1 1. |

(3.155) |

Лічильник 9 дозволяє визначити частоту обертання вала за будь-який проміжок часу.

На веденому валу закріплений гальмовий шків 10. Момент гальмування створюється за допомогою колодок, затягуванням гвинта. Призма 14 упирається в плоску балку 13. Величина прогину балки реєструється за

132

допомогою індикатора 12, що дозволяє знайти силу впливу на балку з боку гальма й момент обертання на веденому валу. Частота обертання ведучого вала визначається за допомогою лічильника 10, аналогічно лічильнику 9.

На схемі не зазначені деякі конструктивні особливості установки: регулятори передачі, що врівноважують вантажі для електродвигуна й гальма та ін.

Рис. 3.34. Кінематична схема установки для випробування пасової передачі

3.4.5. Порядок виконання роботи |

|

||

1. Підготовча частина. |

|

||

1.1. Ознайомитися з конструктивними особливостями установки. |

|

||

1.2. Навантажити хитну раму вантажем 5: |

|

||

Q |

2F0 |

, |

(3.156) |

|

|||

|

|

|

|

де F0 – початковий натяг пасу (F0=100Н); |

|

||

– співвідношення пліч важеля ( = 1 5). |

|

||

1.3. Зафіксувати показання лічильників обертів . 2. Експериментальна частина.

2.1.Включити електродвигун.

2.2.Зробити ступеневе навантаження передачі за допомогою гальма навантаження (навантаження задає викладач). На кожному ступені навантаження, необхідно:

2.2.1.Виміряти частоту обертання n1 й n2 за певний проміжок часу (час задає викладач), для чого за допомогою вимикача одночасно включити та через заданий час виключити обидва лічильники обертів, зафіксувавши при цьому показання лічильників.

2.2.2.Записати показання індикатора двигуна й гальма. 3. Розрахункова частина.

3.1.Розрахувати кількості обертів ведучих і веденого валів.

133

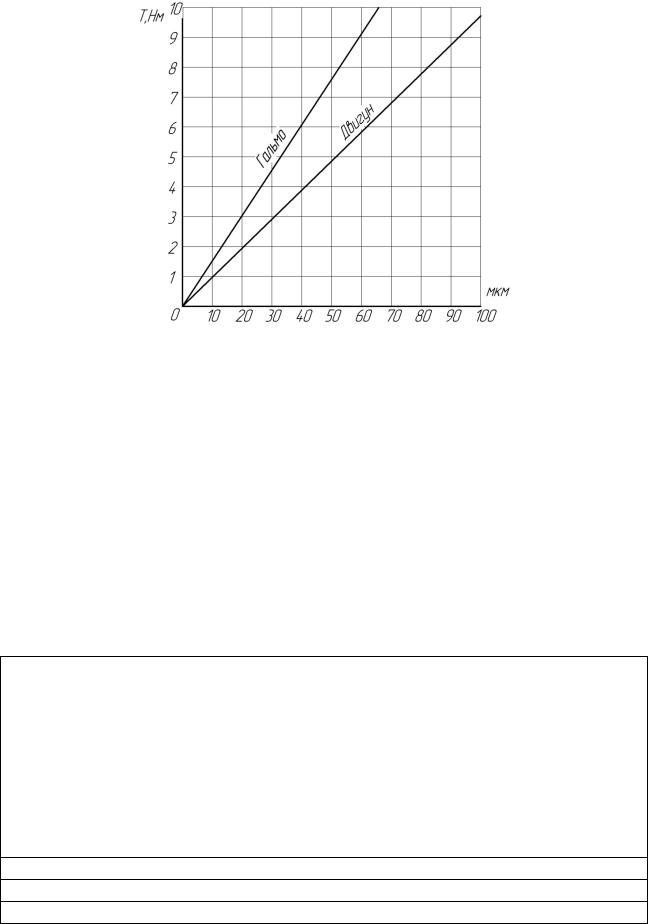

3.2. За графіком (рис. 3.35) визначити момент обертання на ведучому Т1 і на веденому Т2 валах.

Рис. 3.35. Графік тарування електродвигуна та гальма

3.3. Для кожного ступеня навантаження визначити відносне ковзання:

|

|

n |

2 |

|

|

|

1 |

100%, |

(3.157) |

||

|

n |

|

|||

|

|

1 |

|

|

|

|

|

|

|||

де |

n1 – частота обертання ведучого вала; |

|

|||

|

n2 – частота обертання веденого вала. |

|

|||

3.4.Для кожного ступеня навантаження визначити ККД по формулі

(3.154).

3.5.Для кожного ступеня навантаження визначити коефіцієнт тяги:

де

№ випробування

1

2

3

|

Ft |

|

2T1 |

|

T1 |

, |

(3.158) |

|

D1 2F0 |

|

|||||

|

2F0 |

|

D1 F0 |

|

|||

D1 – діаметр ведучого шківа, D1=125 мм.

3.6. Дані експериментів і розрахунків занести в таблицю 3.13.

Таблиця 3.13

|

Частота обертання, хв-1 |

|

Показан- |

Моменти |

ε |

|

|

|||||||||

|

веденоговала, n |

ня індика- |

на валах, |

Відноснековзання, |

ККД, η |

Коефіцієнттяги, |

||||||||||

|

|

|

|

|

провідного |

n,вала |

двигуна |

|

гальма |

провідногоТ |

|

веденогоТ |

||||

|

|

|

|

|

|

|

|

|

тора |

|

Н∙м |

|

|

|

||

|

|

Показання |

|

|

|

|

|

|

|

1 |

|

2 |

|

|

|

|

|

лічильників |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

||

ведучий |

ведений |

|

|

2 |

|

|

|

|

|

|

|

|

|

|||

|

вал |

вал |

|

|

|

|

|

|

|

|

|

|

|

|

||

до |

|

піс- |

до |

піс- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ля |

|

ля |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

134

3.4.6.Звіт з лабораторної роботи

1.Мета роботи.

2.Схема установки й короткий опис принципу її роботи.

3.Дані дослідів і розрахунків.

4.Таблиця результатів випробування пасової передачі.

5.Криві ковзання й .

6.Висновок.

3.4.7.Контрольні питання

1.Що таке пасова передача?

2.Назвіть основний недолік пасових передач, що не мають натяжних пристроїв.

3.Перелічіть ознаки класифікації пасової передачі.

4.Перелічіть достоїнства й недоліки пасової передачі.

5.Чим відрізняються шківи клинопасових передач від поліклинових?

6.Що таке пружне ковзання?

7.Покажіть дугу пружного ковзання на ведучих і веденому шківах.

8.Від яких параметрів пасової передачі залежить сила натягу F0?

9.Коротко охарактеризуйте роботу пасової передачі в зоні часткового буксування (рис. 3.33).

10.Які критерії працездатності пасової передачі?

11.Охарактеризуйте коефіцієнт тяги пасової передачі й ККД.

135

3.5. Лабораторна робота №4. Вивчення і паспортизація циліндричногозубчастогоредуктора

3.5.1. Мета роботи

Ознайомитися з конструкцією циліндричного редуктора і визначити основні його характеристики.

3.5.2. Устаткування та матеріали

Редуктор циліндричний двоступінчастий, штангенциркуль.

3.5.3. Теоретична частина

Редуктором називається передача, встановлена в закритому корпусі, що слугує для зниження кутової швидкості та підвищення обертального моменту на веденому валу [6,13,35,45]. Установка передачі в окремому корпусі гарантує точність складання, краще змащення, більш високий ККД, менше зношування, а також захист від потрапляння в неї пилу та бруду.

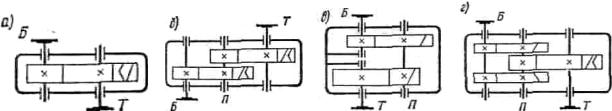

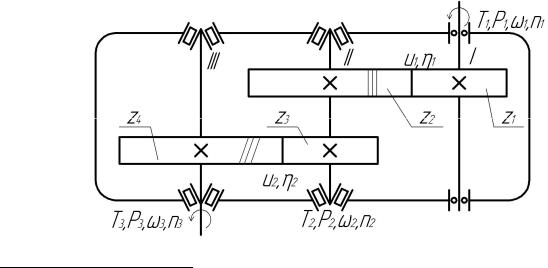

Якщо в редукторі використані циліндричні зубчасті колеса, то такий редуктор називається циліндричним зубчастим. На рис. 3.36 показані схеми найпоширеніших циліндричних зубчастих редукторів.

Рис. 3.36. Схеми циліндричних зубчастих редукторів. На схемах вхідний (швидкохідний) вал позначений – Ш, вихідний (тихохідний) – Т та проміжні вали – П

Тип і конструкція зубчастого редуктора визначаються виглядом, розташуванням і кількістю ступенів.

Із двоступінчастих циліндричних зубчастих редукторів найпоширеніші прості за конструкцією тривісні редуктори (рис. 3.36,б). Двоступінчасті співвісні (двоосьові) зубчасті редуктори (рис. 3.36,в) компактніші тривісних, але складніше за конструкцією. Для поліпшення умов роботи тихохідної передачі двоступінчастого циліндричного тривісного редуктора його швидкохідну ступінь іноді роблять роздвоєною.

3.5.4. Опис і устрій установки

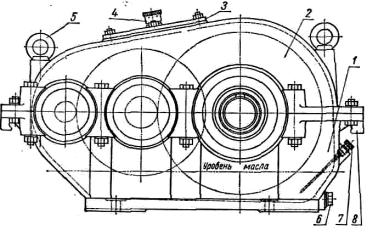

У звичайних зубчастих редукторах (рис. 3.37) корпус складається із двох основних деталей – основи 1, що закріплює на фундаменті або на настановній рамі, і кришки 2 [26-28]. Для огляду передач і заливання мастила в кришці корпуса передбачають оглядовий отвір, що закривається кришкою 3, у якій, для редукторів з великим тепловиділенням, закріплюється віддушина 4. По кінцях кришки корпуса є два вантажних гвинти 5, петлі або гаки для захвату кришки

136

при підйомі вантажопідйомною машиною; у основі корпуса знаходиться маслоспускний отвір, що закривається пробкою 6, у ньому ж розташований масловказівник 7; у важких редукторах передбачені гаки 8 для захвату редуктора при підйомі й транспортуванні вантажопідйомною машиною. Корпуси редукторів виготовляють звичайно виливком із сірого чавуну (СЧ15 і

СЧ18).

Рис. 3.37. Редуктор циліндричний

Вали передач редукторів звичайно встановлюють на підшипниках кочення. Підшипники ковзання застосовують тільки для дуже швидкохідних передач і редукторів великої потужності.

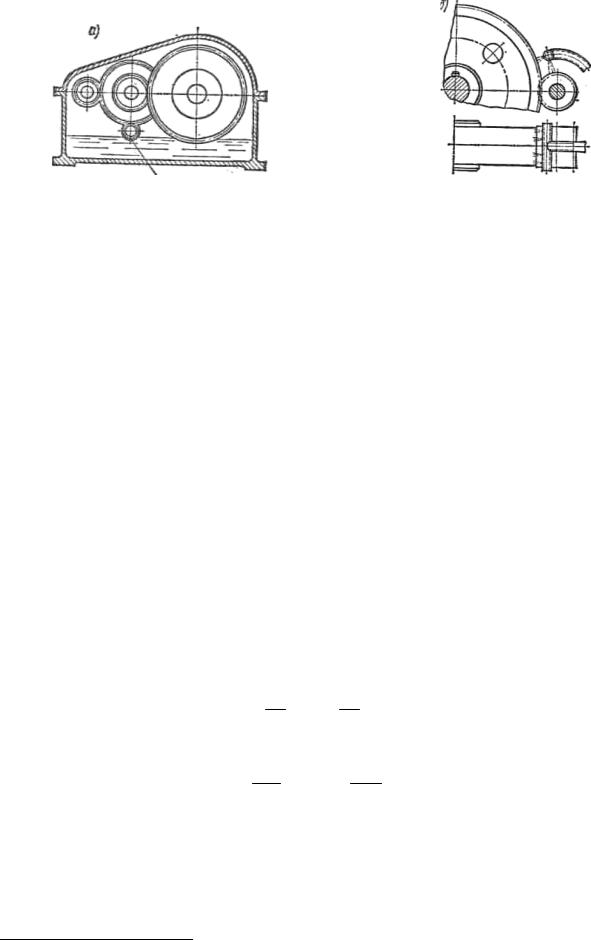

Змащення зубчастих коліс редукторів (рис. 3.38,а) при окружних швидкостях до 15 м/с здійснюється зануренням коліс у масляну ванну. Такий спосіб змащення зубців називається змащенням зануренням або картерним. Ємність масляної ванни приймається з розрахунку 0,35...0,7 л на 1 кВт переданої потужності. Мастило повинне покривати робочі поверхні зубців, а втрати переданої потужності на опір мастила обертанню зубчастих коліс і відповідно на нагрівання мастила повинні бути мінімальними. Оскільки під час роботи редуктора відбуваються коливання рівня мастила, то рекомендується зубчасті колеса занурювати в масляну ванну для циліндричних передач на глибину не менш 0,75 висоти зубців, а для конічних передач вся довжина нижнього зубця повинна знаходитися в мастилі. Тихохідні зубчасті колеса другого й третього ступенів редуктора при необхідності допускається занурювати в мастило на глибину до третини радіуса ділильного кола. Щоб уникнути глибокого занурення коліс у ванну, колеса першого ступеня змазують за допомогою мастильної текстолітової шестірні або іншого подібного пристрою. Іноді для коліс різних ступенів передбачають роздільні ванни.

У редукторах зі швидкохідними передачами (рис. 3.38,б) застосовують струминне або циркуляційне змащення під тиском. Мастило, що прокачується насосом через фільтр, а при необхідності й охолоджувач, надходить до зубців через трубопровід і сопла. При окружній швидкості до 20 м/с для прямозубих передач, і до 50 м/с для косозубих, мастило подається в зону зачеплення зубчастих коліс. При більш високих швидкостях, щоб уникнути гідравлічних ударів, мастило подається на зубці шестірні й колеса окремо, на деякій відстані від зони зачеплення.

137

Рис. 3.38. Схеми змащення редукторів

Змащення підшипників редукторів при окружній швидкості зубчастих передач більш 4 м/с часто здійснюють тим же мастилом, що й зубчастих коліс, шляхом розбризкування. При окружній швидкості передач до 4 м/с, а також при можливості влучення в масляну ванну металевих часток зношування зубців для підшипників редукторів передбачають самостійне змащення, звичайно консистентне. При більших швидкостях і навантаженнях на підшипники редуктора передбачають змащення під тиском від загальної системи.

3.5.5.Порядок виконання роботи

1.Зняти кришку редуктора й ознайомитися з конструкцією редуктора.

2.Скласти кінематичну схему редуктора.

3.Виконати геометричні виміри передачі:

3.1.Виміряти міжосьову відстань швидкохідного aw1 і тихохідного aw2

ступенів.

3.2.Виміряти ширину коліс швидкохідного b1 і тихохідного b2 ступенів.

3.3.Порахувати числа зубців шестірень і коліс швидкохідного та тихохідного ступенів z1, z2, z3, z4.

3.4.Визначити напрямок лінії нахилу зубців.

3.5.Виміряти діаметри кола вершин зубців шестірень і коліс da1, da2, da3,

da4.

4.Зробити кінематичний і геометричний розрахунок передачі2 :

4.1.Передаточне число ступенів:

u1 z2 ; u2 z4 z1 z3

4.2. Коефіцієнти ширини коліс:

ba1 b1 ; ba2 b2 aw1 aw2

4.3. Окружний модуль зачеплення:

mt1 |

|

2 aw1 |

; mt2 |

|

2 aw2 |

|

|||||

|

z3 z4 |

||||

|

|

z1 z2 |

|

||

(3.159)

(3.160)

(3.161)

2 Індекс 1 відноситься до швидкохідного ступеня, а індекс 2 – до тихохідного.

138

4.4. Вибрати стандартні значення нормальних модулів mn1 і mn2, як найближчі менші до окружних модулів, за табл. 3.14.

Таблиця 3.14.

«Колеса зубчасті. Модулі», ГОСТ 9563-803

1-й ряд |

|

1 |

1,25 |

1,5 |

2 |

|

2,5 |

|

3,0 |

4,0 |

5,0 |

6 |

|

8 |

|

10 |

12 |

16 |

|

20 |

25 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2-й ряд |

|

1,125 |

1,375 |

1,75 |

2,25 |

|

2,75 |

|

3,5 |

4,5 |

5,5 |

7 |

|

9 |

|

11 |

14 |

18 |

|

22 |

28 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

4.5. Визначити кути нахилу зубців швидкохідного та тихохідного |

||||||||||||||||||||||||

ступенів: |

|

|

mn1 z1 z2 |

|

|

|

|

|

mn2 z3 |

z4 |

|

|

|

|

|

|

|

|||||||

|

|

arccos |

, |

2 |

arccos |

|

|

|

|

(3.162) |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

1 |

|

|

2 aw1 |

|

|

|

|

|

2 aw2 |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

4.6.Розрахувати діаметри вершин зубців шестірень і коліс і порівняти їх

зобмірюваними діаметрами (п.3.5):

|

|

|

|

|

|

|

|

|

z1 |

|

|

|

|

|

|

|

|

|

|

z2 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

da2 mn1 |

|

|

|

|

|

2 |

|

|

(3.163) |

|||||||||||

|

|

da1 mn1 cos |

2 |

cos |

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

, |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

z |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

z |

4 |

|

|

|

|

|

|

|||

|

|

da3 mn2 |

|

|

|

|

2 |

|

da4 mn2 |

|

|

|

|

|

|

2 |

|

(3.164) |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

cos 2 |

|

|

, |

|

|

|

|

|

cos 2 |

|

|

|

|||||||||||||

4.7. При розбіжності розрахункових й обмірюваних значень діаметрів |

||||||||||||||||||||||||||||||||

виступів визначити коефіцієнти зсуву вихідного контуру: |

|

|

||||||||||||||||||||||||||||||

x |

1 |

|

da1 |

|

|

|

|

|

|

z1 |

|

|

1 |

x |

2 |

|

da3 |

|

|

|

|

|

z3 |

|

1 |

(3.165) |

||||||

2 m |

|

|

|

|

|

|

|

|

|

|

|

|

2 cos |

|

||||||||||||||||||

|

|

n1 |

|

|

2 cos |

, |

|

|

2 m |

n2 |

|

|

2 |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

5. Результати |

вимірів |

|

і |

розрахунків занести в таблицю 3.15 звіту з |

||||||||||||||||||||||||||||

лабораторної роботи. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

3.5.6.Звіт з лабораторної роботи

1.Мета роботи.

2.Кінематична схема редуктора (наприклад рис. 3.39).

Рис. 3.39. Приклад кінематичної схеми двоступінчастого редуктора

3 Зі скороченням.

139

3.Розрахунки по п.4 порядку виконання цієї лабораторної роботи.

4.Результати вимірів, підрахунків і розрахунків занести в табл. 3.15.

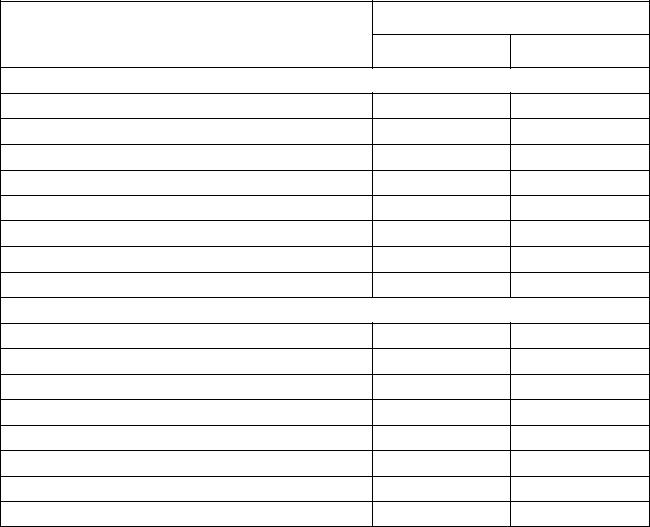

Таблиця 3.15.

Геометричні параметри редуктора

Ступінь

Параметр

швидкохідний тихохідний

Обмірювані значення

Міжосьова відстань

Ширина коліс

Число зубців шестірні

Число зубців колеса

Напрямок лінії зубців шестірні

Напрямок лінії зубців колеса

Діаметри кола вершин зубців шестірні

Діаметри кола вершин зубців колеса

Розраховані значення

Передатне відношення

Коефіцієнти ширини коліс

Окружний модуль

Нормальний модуль

Кут нахилу зубців

Діаметр кола вершин зубців шестірні

Діаметр кола вершин зубців колеса

Коефіцієнт зсуву вихідного контуру

3.5.7.Контрольні питання

1.Що таке редуктор? Класифікація циліндричних редукторів.

2.Опис і устрій циліндричного редуктора.

3.Картерне змащення зубчастих коліс редукторів. Рівень мастила. Допоміжні прилади.

4.Струминне (циркуляційне) змащення. Обладнання.

5.Як виконується змащення підшипників редукторів?

140

3.6.Лабораторнаробота№5.Обмірзубчастихколіс

3.6.1. Мета роботи

Визначити основні параметри циліндричного прямозубого не коригованого колеса з евольвентним профілем зубців.

3.6.2. Устаткування та матеріали

Зубчасте колесо, штангенциркуль.

3.6.3. Теоретична частина

З визначенням основних параметрів зубчастих коліс доводиться звичайно стикатися при виконанні ремонтних робіт [6,35].

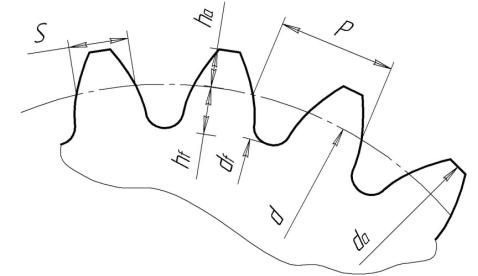

Зубчасте колесо характеризується наступними основними геометричними параметрами (рис. 3.40):

–число зубців колеса z;

–кут профілю вихідного контуру різального інструмента , градуси;

–модуль зачеплення m, мм;

–крок Р і товщина S зубців по ділильній окружності, мм;

–діаметр ділильної окружності d, мм;

–діаметри кола виступів da й кола западин df, мм;

–висота голівки ha і ніжки hf зубців, мм.

Рис. 3.40. Основні геометричні параметри зубчастого колеса

Крок Р це відстань між двома однойменними профілями сусідніх зубців по ділильному колу. Виразивши довжину ділильного кола через параметри зубчастого колеса, отримаємо:

p z d |

(3.166) |

||

d |

p z |

. |

(3.167) |

|

|||

|

|

|

|