Конспект лекций

.pdfпрофіль випускається з розмірами сторони або діаметра від 5 до 250 мм, шестигранний з діаметром вписаного кола від 6 до 100 мм, штабовий профіль шириною від 10 до 200 мм та товщиною від 4 до 60 мм.

У хімічному машинобудуванні заготівки з прокату зазвичай найпоширеніші і дешевші. З прокату також відрізують заготівки для штампування.

Холодно тягнутий прокат значно точніше і якісніше гарячекатаного, тому заготовки з нього вимагають меншої механічної обробки і є економічними в серійному і велико серійному виробництвах.

Якщо деталь виготовляється з прокату, вартість заготовки складає, грн..:

Сп = QСпм + ВТ(1+q/100)-(Q-g)Sвдх/1000, |

(4.3) |

де Q – маса заготовки, кг; Спм- ціна 1 кг прокатного матеріалу, грн.; В – годинна заробітна плата робочого, який виконує чорнову обробку, грн..; Т – калькуляційний час чернової обробки заготовки, год.; q – накладні розходи механічного цеха, %; g – маса деталі, кг; Sвдх- ціна 1 т відходів, грн.

При порівнянні вартості двох заготовок з прокату другу складову можна не брати до уваги.

4.1.2. Припуски на обробку та їх визначення.

Припуском на механічну обробку називається шар металу, що видаляється з поверхні заготівки і процесі обробки різанням, тобто із зняттям стружки.

Проміжним припуском Zi - називають шар металу, що знімається при

виконанні i-го технологічного переходу, мм: |

|

для зовнішніх поверхонь заготівки |

|

Zi = а-b, |

(4.4) |

для внутрішніх |

|

Zi = b-а |

(4.5) |

61

де: а - розмір, отриманий на суміжному передуванням технологічному переході; b - розмір, який повинен бути отриманий на виконуваному технологічному переході

Загальним припуском називають шар металу, необхідний для всіх переходів, тобто для отримання з чорної поверхні заготівки обробленої поверхні готової деталі, мм:

n |

|

Z0 = ∑Ζi |

(4.6) |

1 |

|

Розрахунок припусков і визначення їх значення по таблицях можуть проводитися тільки після остаточного вибору технологічного маршруту і вибору методу отримання заготівки.

Розрахунково - аналітичний метод отримання припусків (РАМОП), розроблений професором В.М. Кованом, базується на аналізі факторів, які впливають на припуски. Цей метод виявляє можливість економії матеріалу та зниження трудомісткості механічної обробки. Розрахунки припусків здійснюються в основному у серійному та масовому виробництвах.

Величина мінімального припуску Zмi для кожного переходу залежить від наступних факторів:

-висота геометричної нерівності поверхні Rzi-1, яка отримана на попередньому переході (i-1);

-глибина дефектного шару Тi-1 поверхні, який утворився після попередньої обробки;

-просторові відхилення ρi-1 поверхонь від заданого розташування і похибки форми поверхонь після попередньої обробки;

-похибки установки заготовки εуi, які виникають на даному переході. Сутність складових частин припуску можна розглянути на наступних

прикладах.

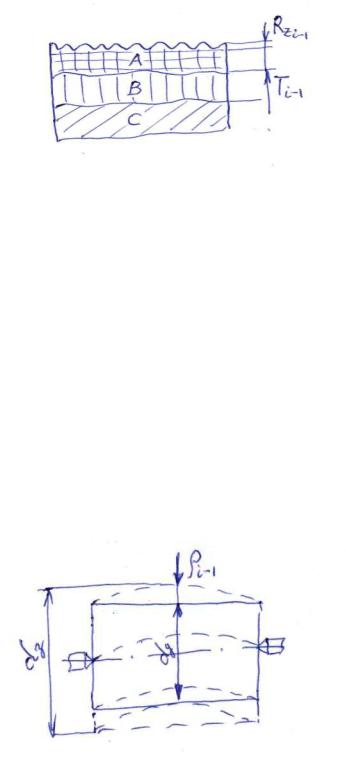

Шари А+В зі зміненими властивостями (дефекти, раковини, наклеп), які після чорнової обробки видаляється частково (рис. 4.1).

62

Рис. 4.1.Поверхневі шари заготовки зі зміненими властивостями: Rzi-1 – шорсткість поверхні, Тi-1 – шар з сильно зміненими властивостями

Вплив на величину припуску похибки форми поверхні ρi-1.(рис. 4.2). Складову припуску визначають по формулі

2Zм=2 ρi-1, |

(4.7) |

2 ρi-1 = dз - dд, |

(4.8) |

де: dз – діаметр заготовки, dд – діаметр деталі.

Рис. 4.2. Складова припуску від похибки форми поверхні.

На величину складової припуска також оказує вплив похибка установки заготовки (рис. 4.3) для її обробки εуi. Вона визначається по формулі

63

εуi = Rз – Rд, |

(4.9.) |

2Zмi = 2εуi, |

(4.10) |

де: Rз – радіус поверхні заготовки, Rд |

– радіус обробленої поверхні |

деталі.

Рис. 4.3. Складова припуску від неточності установки заготовки

Таким чином мінімальний припуск для одного переходу визначається по формулам:

- при послідовній обробці плоских протилежних поверхонь з одной сторони

Zмi= Rzi-1+ Тi-1+ ρi-1+ εуi; |

(4.11) |

|

При чому |

|

|

Zi маx= Zмi+δi-1- δi, |

(4.12) |

|

де: δi-1- допуск на обробку i-1 переходу; δi- допуск на обробку i –го переходу.

- при обробці плоских протилежних поверхонь з двох сторін

2Zмi= 2(Rzi-1+ Тi-1+ 2Zi маx= 2(Zмi+δi-1- δi).1+ εуi); |

(4.13) |

|||||||||

2Zi маx= 2(Zмi+δi-1- δi). |

|

|

|

|

(4.14) |

|||||

- при обробці зовнішніх та внутрішніх поверхонь обертання |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

2Z |

= 2(R |

zi-1 |

+ Т |

+ ρ |

2 |

+ ε 2 ); |

(4.15) |

|||

мi |

|

i-1 |

|

|

i−1 |

уi |

|

|

||

|

2Zi маx= 2(Zмi+δi-1- δi). |

(4.16) |

|

|||||||

64

У ціх формулах δi-1 та εуi є сумарними похибками форми, розташування, базування і закріплення. Їх чисельні значення визначають по формулам:

- вектори похибок співпадають по напрямку

→ |

|

→ |

→ |

|

|

||||||

|

ρ + |

|

|

||||||||

ρ = |

|

ρ |

2 |

; |

|

(4.17) |

|||||

|

|

1 |

|

|

|

|

|

|

|

||

εуi=εб+εз. |

|

|

|

|

|

(4.18) |

|||||

- вектори похибок мають протилежний напрямок |

|||||||||||

→ |

|

→ |

|

|

|

← |

|

|

|||

ρ |

= ρ − |

|

ρ |

2 |

. |

(4.19) |

|||||

|

|

1 |

|

|

|

|

|

|

|

||

εуi=εб-εз. |

|

|

|

|

|

|

|

(4.20) |

|||

- вектори мають невідомий напрямок |

|

||||||||||

→ |

|

|

|

|

|

|

|

|

|

|

|

ρ = |

|

ρ12 + ρ22 |

; |

|

|

|

(4.21) |

||||

ε = |

|

|

|

|

|

|

|

|

|||

|

ε 2 + ε |

2 |

. |

|

|

(4.22) |

|||||

уi |

|

б |

з |

|

|

|

|

|

|

||

Загальний припуск на обробку визначають по формулам:

- при послідовній обробці плоских протилежних поверхонь з одной сторони

n |

|

Z0м=∑Ζмi |

(4.23) |

1 |

|

n |

|

Z0маx=∑Zi max . |

(4.24) |

1 |

|

- при обробці плоских протилежних поверхонь з двох сторін та обробці зовнішніх та внутрішніх поверхонь обертання

n |

|

2Z0м=2∑Ζмi |

(4.25) |

1 |

|

n |

|

2Z0маx=2∑Zi max . |

(4.26) |

1 |

|

Правильність розрахунків перевіряють по формулам

Zi маx= Zмi- δi-1+ δi; |

(4.27) |

2Zi маx=2 Zмi- δi-1+ δi; |

(4.28) |

Z0маx= Z0м- δз+ δд; |

(4.29) |

65

2Z0маx= 2Z0м- δз+ δд. |

(4.30) |

Та в основному ураховується лише для заготовки. Після чорнової та чистової обробки Та в основному дорівнює глибині наклепаного шару.

Наприклад Та після: - притирання – 3-5 мкм, -тонкого обточування та розточки – 15-20 мкм, -шліфування – 15-20 мкм, -протягування – 10-20 мкм, -чистове розвертання – 10-20 мкм,

-продавлювання шариком та розкатка – 20-25 мкм.

Після чорнової обробки чавуну і кольорових сплівів Та виключають. Значення припуску дуже велике. Від його величини залежить

економічність обробки. Тому призначати припуски потрібно оптимальними. Доцільно призначати припуски, які знімаються за один прохід (на верстатах середньої потужності до 6 мм).

4.1.3.Попередня обробка заготовок у хімічному машинобудуванні.

Узагальному машинобудуванні У механічних цехах середнього і малого масштабу попередня обробка заготівель (заготівельні операції) звичайно виробляється в заготівельному відділенні, що часто розташовується при цеховому складі заготівель і матеріалів.

При декількох механічних цехах утворюється заготівельний цех.

Узаготівельному відділенні або цеху прокат піддають виправленню, без центровому обдиранню, розрізуванню, центруванню, контролю, очищенню, фарбуванню, термообробці [2]..

4.1.3.1.Правка заготовок.

Зметою усунення скривлення осей заготовок для валів прутковий матеріал необхідно піддавати виправленню в холодному стані.

66

Заготовки у виді поковок і штамповок при значних діаметрах і довжині правлять у нагрітому стані під молотами.

Прутки та заготовки для валів правлять на пресах ручних, гвинтових, ексцентрикових, гідравлічних, пневматичних і фракційних.

Перед виправленням вали перевіряють у центрах і визначають місця, що підлягають виправленню. Після цього правлять на пресах за допомогою призм.

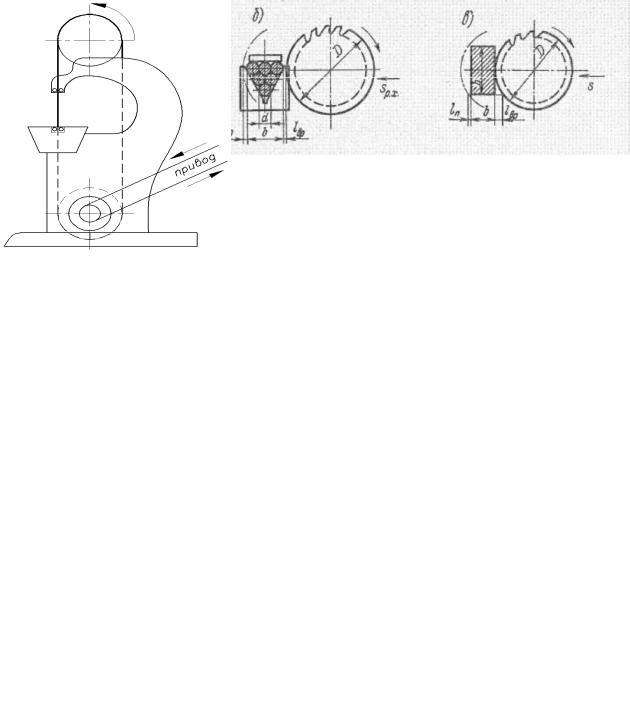

Велика кількість прутків правлять [2] на спеціальних правильних верстатах

Рис. 4.4. Схема правки на правильних машинах:

а – загальний вигляд правильної машини, б –схема машини з шістьома парами роликів, в – схема машини з нерухомим барабаном

67

На цих верстатах виправлення здійснюється трьома парами роликів 1,2,3 з увігнутою поверхнею ( у формі гіперболоїдів обертання), розташованих у шаховому порядку.

Причому 1-а пара роликів, що подають випрямлений пруток, розташований ролик під роликом.

Усі шість роликів розташовані в барабані 5 під кутом α=700 до осі барабана, що обертається навколо прутка. При обертанні барабана ролики обертаються і, обкатуючись навколо прутка, правлять його. Швидкість поступального руху прутка (подача) лежить у межах 5–30 м/хв у залежності від швидкості обертання барабана, що має свій привід. Перед надходженням у барабан пруток закріплюється в спеціальних стійках 6, що пересуваються на роликах. У залежності від ступеня скривлення, пруток пропускають через барабан від1 до 6 разів. Точність виправлення досягає 0,1 –0,2 мм на 1 м довжини.

4.1.3.2. Обдирання заготовок з круглого прокату

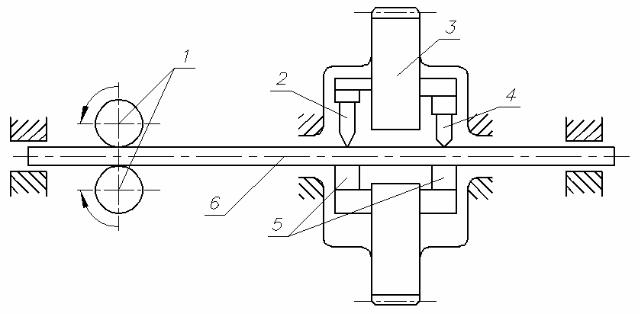

Застосовують безцентрово–обдиральні верстати для прутків (рис. 4.5) діаметром від 15 до 80 мм, довжиною до 7м. Обробка здійснюється в такий спосіб.

Центральне зубчасте колесо 3, що приводиться в обертання електродвигуном через коробку швидкостей, обертає дві різцеві голівки… Одна різцева голівка з різцем 2 (ліва) – для чорнової обробки, друга з різцем 4(права) – для напів чистової обробки.

Сухарі 5 охороняють заготовку 6 від прогину. Подача прутка здійснюється двома спеціальними роликами 1, що мають велику насічку. У залежності від числа обертів роликів, подача прутка складає від 175 до 600 мм/хв.

68

Рис. 4.5. Схема безцентрово-обдирочного верстата

4.1.3.3. Способи розрізання заготовок.

Прутки і вали розрізають на приводних ножівках, на пилках (дискових, стрічкових, фрикційних, електрофрикційних), на токарно-обрізних верстатах, обрізних автоматах, тонким абразивним колом (різання загартовані сталі і труб), на фрезерних верстатах, на пресах, ножицями, а також газове (автогенне), анодно-механічне, електроіскрове й ультразвукове.

Розрізання на приводних ножовках. Заготовки закріплюються у лещатах і розрізаються ножовочним полотном, яке здійснює від привода зворотнопоступовий рух. Спосіб дуже простий і дозволяє одночасно обслуговувати одним робітником до 6 ножовок. До переваг відноситься мала ширина розпилу (1,5 – 2 мм), можливість розрізання заготовок різної довжини та перетину. До недоліків можна віднести малу продуктивність та можливість відхилення від перпендикулярності зрізу до осі заготовки.

Розрізання заготовок дисковими пилами найбільш розповсюджене у машинобудуванні. Заготовки установлюють та закріплюють від гідравлічного пристрою у призмах. Різальний інструмент – дискова пила притискається до

69

заготовки гідравлічним або механічним приводом. Гідравлічний привод більш доцільний так як притискає до заготовки дискову пилу з постійною силою. Діаметр дискової пили 660 або 710 мм. До переваг цього способу можна віднести високу продуктивність, а до недоліків порівняно велику ширину пропилу (6 -6,5 мм) та нерівну поверхню торців після розрізання заготовок.

Рис. 4.6. Схеми розрізання прокату дисковими пилами:

а- одного прутка, б – пакету прутків, в – прокату прямокутної форми

Розрізання заготовок стрічковими пилами (рис. 4.7) застосовуються головним чином для розрізання заготовок з кольорових металів. Стрічкова пила має форму нескінченої стрічки товщиною 1 – 1,5 мм. Втрати металу незначні. Цей спосіб не знайшов широкого розповсюдження із-за високої вартості інструмента.

70