Конспект лекций

.pdf

Рис. 3.2. Приклад технологічного складання деталей по двом поверхням

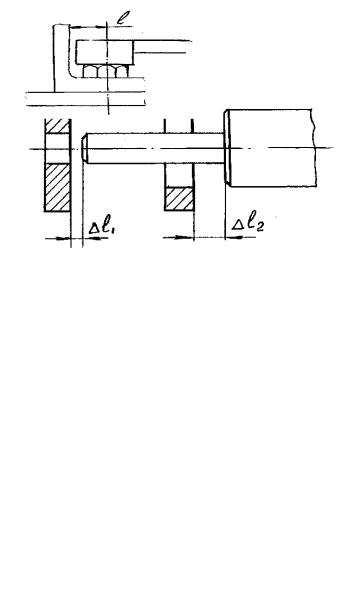

Затягування різьбових з’єднань торцевими ключами більш продуктивне чим рожковими ключами. Для цього повинна бути відповідна відстань ℓ розташування осей різьбових з’єднань відносно сусідніх з ними виступів (рис. 3.3).

Рис. 3.3. Схема затягування різьбових з’єднань торцевими ключами.

З точки зору технологічності конструкцій перевагу віддають сегментним шпонкам. Для них більш продуктивна обробка пазів на валу, відпадає при складанні пригонка.

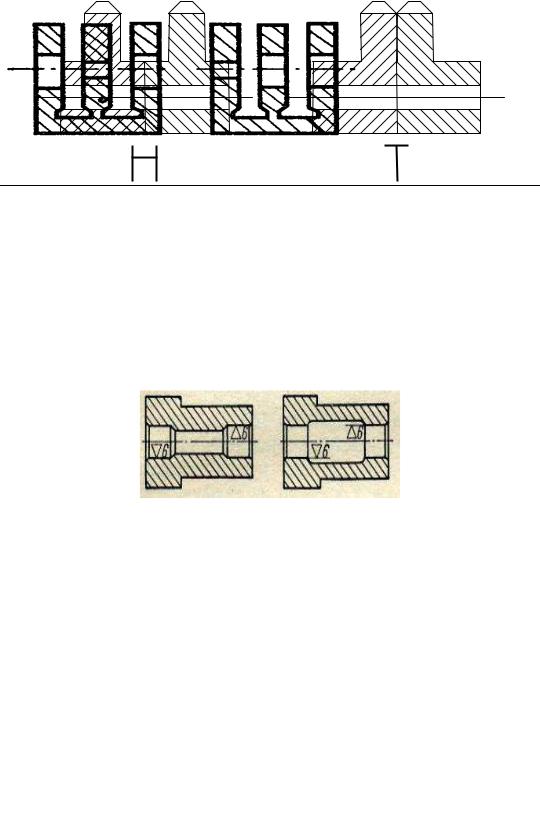

Більш технологічні шліцьові з’єднання з центруванням по внутрішньому розміру d , якщо зовнішня деталь загартована (легке шліфування отвору зовнішньої деталі) і по діаметру D при не загартованій зовнішній деталі (легке шліфування вала по зовнішній поверхні).

41

Для поліпшення технологічності сполучень необхідно до мінімуму зменшувати довжину поверхонь, які сполучаються між собою (рис. 3.4.). Довжина сполучення зменшена на величину ℓ = ℓ− (ℓ1 + ℓ2 ) .

Рис. 3.4. Приклад зменшення довжини сполучення

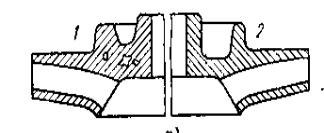

Прикладом поліпшення конструктивної технологічності посадочних сполучень підшипників котіння (рис. 3.5.) у корпус може служити варіант «в». В цьому випадку самий точний розмір внутрішнього отвору під підшипник виконується на прохід а підшипник фіксується по осі стопорним пружним кільцем.

Рис. 3.5. Приклади конструктивного оформлення посадочних сполучень підшипників котіння у корпусі

42

Ефективним поліпшенням технологічності при складанні є застосування операцій зварювання, лютування, клепання, склеювання.

Застосування зварювання приводить до зниження ваги на (20-30)% і зменшення механічної обробки на (30-50) %..

На рис. 3.6 приведено два варіанта виготовлення деталі. По варіанту «а» заготовка деталі отримана литтям і зі всіх поверхонь знімають припуски. По варіанту «в» деталь складається з двох частин: центральної частини з точного трубного прокату та зовнішньої штампованої з листового прокату та з’єднаних між собою зварюванням. Варіант «в» зменшує матеріалоємність та трудомісткість обробки.

Рис. 3.6. Варіанти виготовлення деталей

Вибраний метод зварювання повинен забезпечувати мінімальні деформації конструкції. Відстань між паралельними швами повинна бути більша у 4÷5 разів за товщину з’єднуємих елементів і більше у 10 разів при товщині до 2 мм. Після зварювання найменші деформації виникають коли сума моментів інерції об’єму метала зварювальних швів відносно центру перерізу елементу близька до нуля. Це відповідає симетрично розташованим деталям та зварювальних швів.

Приклад установки з приварюванням втулок без наступної їх обробки (рис. 3.7а,б). Для цього зварювальний шов повинен находитись подалі від оброблених поверхонь втулок.

43

а б Рис. 3.7. Приклад приварювання втулки без обробки отвору

Не рекомендується зварювання деталей в накладку при товщині S більше 10 мм. При контактному зварюванні відношення товщин зварюємих деталей повинно бути не більше 2:1.

При лютуванні шви повинні розташовуватись рівномірно у конструкції і не повинні знаходитися в місцях концентрації напружень. Мідні припої утворюють тріщини при наступному нагріванні. При застосуванні індукційного нагрівання обов’язкове відсутність гострих кромок.

Для конструкцій, які працюють при значних ударних навантаженнях перевагу віддають лютованим з’єднанням в накладку.

З’єднання деталей клепанням найбільш технологічне при швидкозмінних навантаженнях. При клепанні необхідно забезпечити вільний підхід до замикаючої головки. Холодне клепання переважне для алюмінієвих та мідних сплавів, а для стальних при S до 14 мм.

З’єднання деталей склеюванням знижує вагу виробів при цьому найбільш технологічною є склеювання внакладку. Перевагою склеювання є: з’єднання різноманітних матеріалів, герметичність, рівномірний розподіл напружень, надійне з’єднання тонких листів. До недоліків слід віднести: низька теплостійкість, порівняно швидке старіння, відсутність надійних методів контролю, залежність якості з’єднання від підготовки поверхонь, менша довговічність.

44

3.4 Вимоги технологічності при виготовленні заготівок

Поліпшення технологічності виливок досягається шляхом аналізу конструкції деталі, при цьому визначають: вибір раціонального метода отримання заготовки; вибір базових поверхонь заготовки і їх взаємозв’язок з базовими поверхнями при механічній обробці; форму і характер внутрішніх порожнин, отворів, уклонів, товщин, сполук стінок, місця накоплення металу; раціональність вимог до точності і шорсткості поверхонь;

Конструкція виливки не повинна мати скупчення металу у перетинах (рис. 3.8). У скупченнях можуть утворюватись пори (1 – не технологічно; 2- технологічно).

Рис. 3.8. Варіанти конструкцій форми литих заготовок

Увиливках необхідно передбачати раціональне та плавне з’єднання стінок

інаявність ливарних ухилів. При перетині стінок не повинно утворення накопичення матеріалу (рис. 3.9 а), яке приводить до утворення раковин. Цього можна уникнути якщо ввести отвір (рис. 3.9 б). Більш технологічним є рознесення при можливості стінок (рис.3.9 в). Не рекомендується розташовувати сполучення стінок на згинах (рис. 3.9 г). Їх треба перенести на прямі ділянки (рис. 3.9 д).

45

Рис. 3.9. Приклади перетину стінок у корпусних деталях

У верхній частині виливки розташовують деталі, для яких густина має найменше значення.

Збільшення міцності виливок досягається введення ребер жорсткості. Відсутність піднутрень що визначається методом світлових тіней,

підвищує технологічність виливок (рис. 3.10).

Рис. 3.10. Схема по визначенню піднутрінь методом світлових тіней

46

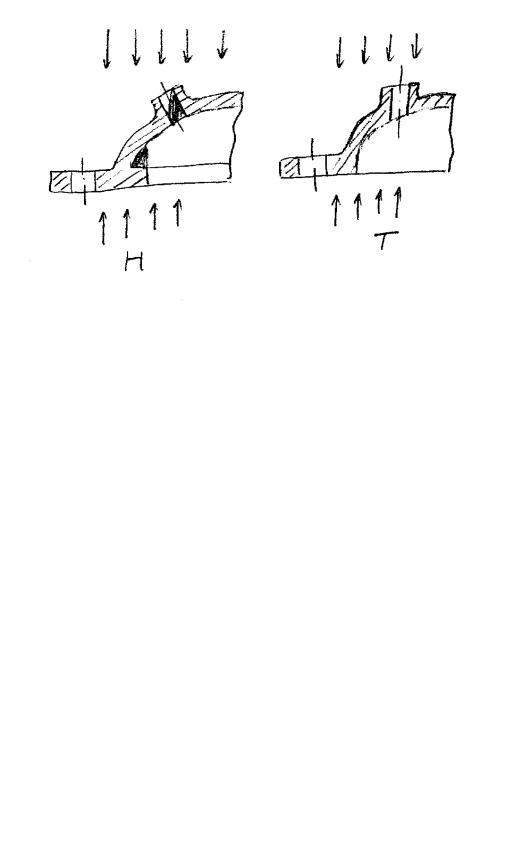

Поліпшення технологічності штампованих заготовок досягається за рахунок симетричних форм ухилів конфігурації конструкції деталей у напрямку штампування, застосування профільного та періодичного прокату.

3.5. Вимоги технологічності при виготовленні деталей

Виготовлення деталей здійснюють переважно на верстатах і тому трудомісткість виготовлення складає 35-55% от загальної трудомісткості виготовлення виробів.

Розглянемо способи підвищення технологічності при виготовленні деталей.

Конструктивні форми повинні бути створені сполученням стандартних нормалізованих поверхонь.

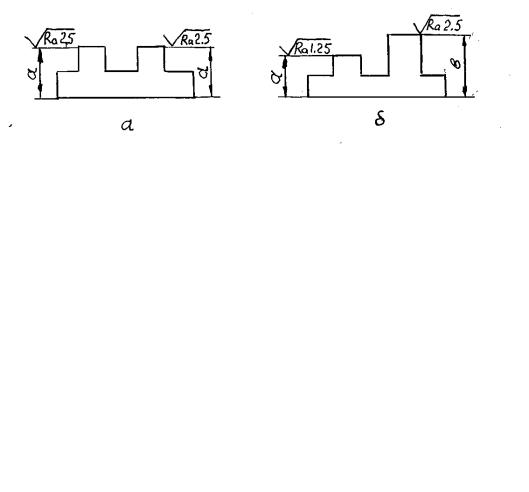

Поверхні, які оброблюються повинні мати мінімальні розміри (рис. 3.11а,б).

Рис. 3.11. Приклад мінімізації поверхонь, які оброблюються: а – нетехнологічно, б – технологічно.

Плоскі поверхні повинні по можливості оброблюватися за один прохід з досягненням однакової якості (рис. 3.12а,б).

47

Рис. 3.12. Приклад поліпшення технологічності при обробки плоских поверхонь: а - технологічно , б – нетехнологічно.

Необхідно передбачати на поверхнях деталі канавки для виходу різальних інструментів (рис. 3.13).

Рис. 3.13. Канавки для виходу різальних інструментів

Деталь повинна мати достатню жорсткість та розвинуту опорну поверхню для зручності та надійності її установки на верстаті (рис. 3.14).

Рис. 3.14. Опорні поверхні: а – нерозвинута; б – розвинута. Конфігурація деталі (рис. 3.15) повинна дозволяти раціональну обробку

декількох деталей одночасно.

48

Рис.3.15. Вплив конфігурації деталі на раціональну сумісну обробку.

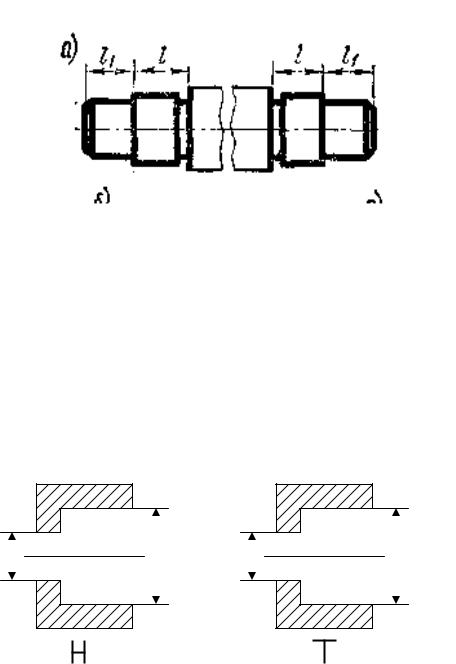

Трудомісткість обробки точних отворів менша (рис.3.16), якщо можливо їх обробити на прохід.

Рис. 3.16. Варіанти розташування точних отворів на одній осі.

Обробку декількох отворів, які розташовані на паралельних, осях можливо здійснювати з одної установки якщо розміри отворів на кожній вісі збільшуються у одну сторону (рис.3.17).

Рис. 3.17. Розташування отворів на одній осі.

49

Витрати на обробку вала значно скорочуються якщо діаметри поверхонь зменшуються в одну сторону або від середини до кінців (рис.3.18). Крім того однакова довжина ступенів (ℓ1 та ℓ2 ) дозволяє вести одночасну обробку одним налагоджуванням.

Рис. 3.18. Варіанти розташування поверхонь різного діаметру на одній осі.

Технологічність підвищується, якщо більш точні отвори виконані на прохід (рис. 3.19).

H8 |

H6 |

H6 |

H8 |

Рис. 3.19. Варіанти розташування отворів різної точності.

Конструкція отворів з різьбою повинна давати можливість працювати різьбовим інструментом на прохід (рис. 3.20).

50