Конспект лекций

.pdfчас на прийоми вимірювань деталі. Допоміжний час може бути ручним, машинним, машинно-ручним.

З метою економії часу на обробку деталі слід по можливості допоміжний час перекривати машинним (основним), тоб то деякі дії виконувати під час роботи верстата.

Час на обслуговування робочого місця (tоб) підрозділяється на дві частини: tт.об.- технічне обслуговування та tор.об.- організаційне обслуговування.

Час на технічне обслуговування (tт.об) витрачається на таки види робіт: під наладку та регулювання верстата у процесі його роботи, на заміну різального інструменту, на правку різального інструмента в процесі його роботи, видалення стружки.

Час на організаційне обслуговування (tор.об) витрачається на такі види робіт: розкладка інструментів на початку зміни і його прибирання у кінці зміни, чищення і змащування верстата, огляд і випробування верстата.

Час на технічне обслуговування залежить від основного to і береться у % від нього. Більш того його визначають по формулі:

tт.об = |

tо |

*t |

см , |

(2.10) |

|

||||

|

T |

|

|

|

де: Т – стійкість різального інструмента, tсм – час на заміну та регулювання.

Час на організаційне обслуговування визначають у % від оперативного часу (tоп), де tоп=tо+tд.

Час на перериви на відпочинок і фізичні потреби tф залежить від умов виробництва та умов роботи на даному верстаті. Причому цей час має значення тільки у випадку фізично тяжких та втомі. Його визначають у відсотках до оперативного часу.

Таким чином

tшт.=tо.+tд.+tоб.+tф.; (2.11)

tшт.=tо.+tд.+tт.об.+tо.об.+tф. (2.12)

tшт.=tоп.+tоб.+tф. (2.13)

31

Якщо урахувати що tт.об |

беруть в % от to, а tо.об в % от tоп то отримаєм |

|||||||||||||

tшт=to+tд+tо |

|

α |

+(to+tд) |

α |

+(to+tд) |

|

γ |

(хвил), |

(2.14) |

|||||

|

|

|

|

|

100 |

|||||||||

100 |

||||||||||||||

|

|

100 |

|

|

|

|

||||||||

або |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tшт=to+tд+to |

α |

+(to+tд)( |

|

β + γ |

), |

|

|

|

(2.15) |

|||||

|

|

|

100 |

|

|

|

||||||||

|

|

|

|

|||||||||||

|

100 |

|

|

|

|

|

|

|

|

|||||

де: α - відсоток від to часу на tт.об,

β- відсоток від tоп часу на to.об,

γ- відсоток від tоп часу на tф.

Для спрощення розрахунків час на tт.об виражають у відсатках від tоп. У цьому випадку

tшт=to+tд+(to+tд) |

|

α ′ |

|

+(to+tд) |

|

β |

+(to+tд) |

|

γ |

(хвил) |

(2.16) |

|

100 |

|

100 |

100 |

|||||||||

|

|

|

|

|

|

|

||||||

або |

|

|

|

|

|

|

|

|

|

|

|

|

tшт=(to+tд)(1+α ′ + β + γ |

), |

|

|

|

|

|

|

(2.17) |

||||

|

100 |

|

|

|

|

|

|

|

|

|

||

де: α ′ - відсоток від toп часу на tт.об.

Робочому на виготовлення деталей на верстаті дається норма часу на

обробку однієї деталі або норма виробітку у зміну |

|

Nсм=Tзм/tшт, |

(2.18) |

де: Tзм – тривалість робочої зміни у хвил. |

|

Також визначається норма виробітку за годину |

|

Nчас=60/tшт (шт). |

(2.19) |

Норма виробітку характеризує продуктивність праці. Спираючись на неї можна вибрати більш продуктивний технологічний процес обробки.

Норма часу при багатоверстатному обслуговуванні (рис. 2.7) складається з тих же складових частин що і для одного верстата. Під основним часом розуміється тільки машинно-автоматичний час (tм.а).

32

Рис. 2.7. Схема структури часу на багатоверстатне обслуговування

Допоміжний час може бути двух видів: допоміжний перекритий tд.п. та допоміжний неперекритий tд.н.. Під допоміжним перекритим часом розуміють частину допоміжного часу який витрачається під час роботи верстата, тоб то перекривається машинно-автоматичним часом на даному верстаті. Допоміжний неперекритий час витрачається при не працюючому верстаті.

У допоміжний час крім того входить час на переходи робочого від олного верстата до іншого tпер., а також час на взяття пробних стружок.

Час машинно-автоматичний tм.а визначається розрахунками, а допоміжний по відповідним нормативам.

Додатковий час дорівнює tдч =tт.об+tо.об+tф(хвил). Він не входить у тривалість циклу і розраховується окремо.

Циклом багатоверстатної роботи називається період часу на протязі якого регулярно виконуються одні й тіж роботи, які періодично повторюються на

усіх обслуговуємих верстатах. |

|

Tц=tм.а+tд.н (хвил). |

(2.20) |

33

Машинно-автоматичний час кожного з обслуговуємих верстатів при виконанні на них одної і тоїж ж операції буде повністю використаний. У

даному випадку він визначається як |

|

tм.а=tд.н(n-1)+(tд.п+tпер)n, |

(2.21) |

відкіля кількість одночасно обслуговуємих верстатів буде |

|

n= (tм.а+tв.н)/ (tв.п+tпер+ tв.н). |

(2.22) |

Якщо верстати різні або однакові але виконують різні операції, то для розрахунків необхідно приймати значення tм.а того верстата, у якого воно менше.

Норма виробітку при багатоверстатному обслуговуванні визначається кількістю деталей, які виготовляються на кожному верстаті, або сумою деталей, які виготовляються на усіх верстатах.

Якщо верстатник сам не налагоджує верстати, то норма виробітку буде

Nзм=n |

Tзм |

− tдч |

|

|

|

|

, |

(2.23) |

|

|

|

|||

|

|

Тц |

|

|

де: tдч = tт.об+tо.об+tф(хвил); n –кількість верстатів; Тзм – тривалість зміни; Тц – тривалість циклу.

Якщо верстатник налагоджує верстати сам, то норма виробітку буде

|

Tзм |

− (tдч + Tпз ) |

|

|

Nзм=n |

|

|

. |

(2.24) |

|

|

|||

|

|

Тц |

|

|

Існують методи і порядок визначення норми часу по елементам. Аналітично-розрахунковий метод полягає у аналізі роботи і розрахунках

по складовим частинам окремих операцій. Ця методика залежить від типа виробництва. Для масового виробництва розрахунки здійснюють по окремим прийомам, для серійного виробництва по об’єднаній групи прийомів, а для

34

мало серійного і одиничного виробництв шляхом застосування норм, які установлені для типових технологічних процесів або операцій.

Норма часу на окремі прийоми або групи прийомів ручної роботи визначається по відповідним нормативам отриманих хронометражем. При проведенні хронометражу установлюють раціональну послідовність прийомів, необхідність кожного прийому та правильність його виконання, можливість виконання прийому у період основного tо часу.

Визначення підготовчо-заключного часу у одиничному та мало серійному виробництвах приймається по нормативам, складеним на основі досвіду новаторів та рекомендаціям. Цей час залежить від типа і розмірів верстатів, способів установки, застосованих пристроїв, кількості різальних інструментів у налагодженні, а також від технологічній схожості деталей у різних партіях.

Розрахунок основного часу tо здійснюється розрахунками в залежності від способа обробки. Наприклад для точіння основний час визнасається по наступній формулі

to = |

ℓ*i |

; |

(2.25) |

|

|||

|

n* s |

|

|

де: ℓ- довжина циліндричної поверхні деталі, яка оброблюється; i – кількість ходів при зняття поверхневого шару;

n – кількість обертів шпинделя у хвилину; s – подача інструменту, мм/хв.

Допоміжний час tд визначають по нормативам, розробленим на основі досвіду отриманих із узагальнення досвіду новаторів, а також керівних матеріалів наукових та проектних організацій.

Допоміжний час установлюють на окремі прийоми: установка та зняття деталі, керування верстатом, контрольні вимірювання, переміщення вузлів верстата, відвід та підвід різального інструмента тощо. Цей час установлюється сумарно на кожен перехід технологічного процесу.

Час на технічне і організаційне обслуговування, а також на фізичні потреби визначаються по дослідним даним:

-для крупно-серійного і масового виробництв tт.об=(1 3.5)% to,

35

-для серійного виробництва tо об=(0.8 2.5)% tоп, tо об=(2 4)% tоп -для одиничного і серійного виробництв tф=(4 6) )% tоп,

-для крупно-серійного та масового tф=(5 8) )% tоп.

При визначенні норми часу складність роботи повинна відповідати відповідному розряду кваліфікації робітника.

2.6.Контрольні питання

2.6.1.Поняття про виріб та його види.

2.6.2.Виробнича програма та її склад.

2.6.3.Склад машинобудівного виробництва.

2.6.4.Поняття виробничого та технологічного процесів.

2.6.5.Структура технологічного процесу.

2.6.6.Характеристика одиничного виробництва та його організаційні

форми.

2.6.7.Характеристика серійного виробництва та його організаційні

форми.

2.6.8.Характеристика масового виробництва та його організаційні

форми.

2.6.9.Технічне нормування та умови установлення технічної норми часу.

2.6.10.Структура технічної норми часу.

2.6.11.Технічне нормування при багатоверстатному обслуговуванні.

2.6.12.Визначення норми виробітку.

3.ТЕХНОЛОГІЧНІСТЬ КОНСТРУКЦІЇ ВИРОБІВ.

3.1. Поняття та характеристика технологічності виробів

Сукупність властивостей виробу, які визначають пристосованість його конструкції до досягнення оптимальних витрат при виробництві та

36

експлуатації та при заданих показниках якості, об’ємі випуску і умовах виконання робіт і визначає поняття технологічності виробу.

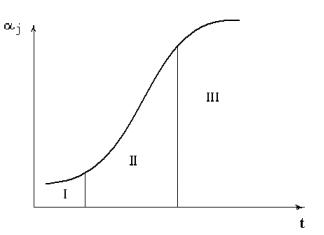

Кожен виріб або технічний устрій має визначену номенклатуру вихідних параметрів з технічною характеристикою [5]. У процесі еволюції вони змінюються по закону сигмоідальної або логістичної кривої (рис. 3.1.).

Рис. 3.1. Еволюція рівня технічних показників виробів від терміну їх експлуатації

На першому етапі розвитку підвищення рівня технічних характеристик незначне, тому що незначний науково-технічний потенціал і невеликий виробничий досвід по створенню даного типу виробу.

На другому етапі різке збільшення рівня технічних характеристик відповідає інтенсивним науково-технічним та виробничим заходам по удосконаленню даного виробу.

На третьому етапі уповільнення темпів зростання характеристик параметрів здійснюється у зв’язку з вичерпанням можливостей подальшого зростання характеристик.

Для переходу до наступного етапу розвитку необхідно знайти нові фізичні принципи. Все це ускладнює конструкцію та збільшує матеріальні та трудові витрати. А це означає що зростає значення їх раціональної економії, тобто зменшення матеріалоємності та трудомісткості і в зв’язку з цим поліпшення технологічності. Тому основною метою технічних рішень по забезпеченню технологічності конструкцій являється раціональне використання ресурсів у

37

процесі розробки, виготовлення та експлуатації з урахуванням конкретних особливостей виробництва і умов експлуатації.

Технологічність конструкції – поняття комплексне і визначається у взаємному зв’язку заготівельних процесів, механічної обробки, складання та контролю. Комплексність поняття технологічності розповсюджується тако ж на область проектування, виготовлення та експлуатації. Недооцінка ТК на стадії проектування приводить до коректування креслень, подовженню терміну підготовки виробництва та додатковим витратам.

Технологічність конструкції – поняття відносне. Конструкція може бути технологічною для одного типу виробництва і нетехнологічною для іншого. Технологічність конструкції може бути різною для різних підприємств з різними виробничими можливостями.

3.2. Вимоги технологічності при конструюванні

Одним з самих важливих положень єдиної системи технологічної підготовки виробництва (ЄСТПВ) являється те, що розробка технологічних процесів виготовлення виробів повинна бути нерозривно пов’язана з відпрацюванням їх на технологічність починаючи з розробки конструкторської документації. На цій стадії рішення по поліпшенню технологічності конструкцій являється найбільш ефективним. Для рішення цієї задачі вироби необхідно розглядати як об’єкт проектування, виробництва і експлуатації, тобто комплексно [7].

Розглянемо основні засоби, які зв’язані з вимогами поліпшення технологічності конструкцій при проектуванні.

Раціональне розчленування конструкції на окремі вузли, які мають визначені функції по призначенню. Складальна одиниця повинна складатися мінімальною кількістю складальних процесів (болтові з’єднання, зварювання, клепання тощо), мати можливість регулювання і мати мінімум складових деталей.

38

По можливості повинна виконуватися вимога конструктивної і технологічної спадкоємності. Спадкоємність може полягати у запозиченні кращих розробок із попередніх розробок, або з інших виробів, які одночасно розроблюютья. Це підвищує серійність виробництва і скорочує витрати на підготовку виробництва.

По можливості повинна бути здійснена повна уніфікація складових частин у конструкціях виробів, які створюються. Це приводить до скорочення необхідної кількості типорозмірів різальних та вимірювальних інструментів, скороченню номенклатури запасних частин, скороченню трудомісткості, собівартості тощо.

Раціональне обмеження марок і сортаментів матеріалів та їх недифіцитність. Велика різноманітність матеріалів ускладнює отримання заготовок, їх обробку, зберігання і транспортування.

Раціональне призначення допустимих шорсткостей. Для кожного з’єднання деталей існує своя оптимальна шорсткість поверхонь, яка залежить від матеріалу, діючих навантажень та швидкості відносного їх переміщення. Шорсткість призначена більше оптимальної скорочує строк служби з’єднання. Шорсткість, яка призначена менше оптимальної вимагає додаткових витрат і в результаті припрацювання підвищується у процесі роботи до оптимальної.

Забезпечення найбільшого рівня взаємозамінності, що дає змогу складати вузли без пригонок. Це досягається по можливості скороченням складального розмірного ланцюга. Багатоланкові розмірні ланцюги приводять до більш жорстких допусків складових ланок. При неможливості скорочення задану точність можна досягти застосуванням жорстких або регулюючих компенсаторів.

Звідси витікає, що технологічність конструкцій являється основою найкращого використання конструкторсько-технологічних резервів для повного рішення задач підвищення техніко-економічних показників якості виробів.

39

3.3. Вимоги технологічності при складанні.

Складання конструкції виробу по окремим конструктивно-технологічним вузлам дає змогу організувати складальний процес до повної технологічної готовності виробу і дозволяє здійснювати одночасний монтаж вузлів на базову деталь.

Заміна різьбових з’єднань на з’єднання зварюванням, клепанням, гнуттям тощо значно спрощує процес складання..

Можливість установка вузлів на базову деталь простими рухами полегшує автоматизацію та механізацію.

Крупно габаритні та важкі деталі повинні мати спеціальні елементи для

зручності їх транспортування (отвори, приливи, рим-болти тощо). |

|

||||

Забезпечення |

можливості |

зручного |

та |

вільного |

підводу |

високопродуктивного механізованого інструмента до місць з’єднань деталей скорочує витрати часу на складання.

Для полегшення досягнення заданої точності при складанні необхідно додержання принципу найкоротшого розмірного ланцюга.

Конструкція виробу повинна дозволяти складати його без складних пристроїв та поворотів базової деталі при сталій установчій базі.

Складання повинно вестись без сумісної додаткової обробки деталей при складанні.

Конструкція вузла повинна забезпечувати єдине можливе взаємне положення вузлів або деталей.

Для полегшує складання деталей застосовуються західні фаски. Складання деталей по двом поверхням повинно бути послідовним (рис.

3.2.). Для цього відстань між торцевими поверхнями деталей ℓ1 повинно бути менша за ℓ2 .

40