Конспект лекций

.pdf

Рис. 6.7. Види похибок від зміщення осі конічного отвору шпинделя від осі обертання

Похибки виникають від не співвісності розташування заднього центра відносно переднього. Якщо це зміщення у горизонтальній площині, то при оброблені утворюється конічна поверхня ( конусоподібна похибка).Якщо зміщення у вертикальній площині, то форма обробленої поверхні представляє собою гіперболу.

При непаралельності осі шпинделя токарного верстата відносно напрямних у вертикальній площині оброблена поверхня має форму гіперболоїда обертання з найбільшим радіусом rmax =

r2 + b2 , де b – відхиленні від паралельності осі шпинделя по відношенню напрямних на довжині L обробленої заготовки.

r2 + b2 , де b – відхиленні від паралельності осі шпинделя по відношенню напрямних на довжині L обробленої заготовки.

Непаралельності осі шпинделя токарного верстата відносно напрямних у горизонтальній площині визиває конусоподібну похибку. Радіус заготовки змінюється лінійно від r до rmax=r+a, де a лінійне відхилення від паралельності.

Норми точності і методи перевірки верстатів регламентовані стандартами. Відповідно точності металорізальні верстати підрозділяються на 5 груп. Порівняно з верстатами нормальної точності точність та трудомісткість інших груп верстатів у відсотках приведена у таблиці 6.1.

Таблиця 6.1

Класифікація верстатів по точності

Група верстатів |

|

Похибка, % |

Трудомісткість |

|

|

|

виготовлення, % |

|

|

|

|

Нормальної точності (Н) |

|

100 |

100 |

|

|

|

|

|

161 |

|

|

Підвищеної точності (П) |

60 |

140 |

|

|

|

Високої точності (В) |

40 |

200 |

|

|

|

Особливо високої точності (А) |

25 |

280 |

|

|

|

Особливо точні (С) |

16 |

450 |

|

|

|

6.3.2. Вплив на точність обробки неточності виготовлення різальних інструментів та їх зносу

Похибки при механічному обробленні спричиняють неточність виготовлення різальних мірних і фасонних інструментів. До цих інструментів відносяться різці для прорізання внутрішніх та зовнішніх канавок, дискові і пальцеві фрези для обробки шпоночних канавок, свердла, зенкери, розгортки, протяжки, різьбонарізний інструмент, фрези для нарізання зубців зубчатих коліс, шліфувальні круги з профільною робочою поверхнею тощо. Як правило похибки виготовлення розмірних і фасонних різальних інструментів переносяться на похибки поверхонь.

Похибки заточки свердел, зенкерів, розгорток приводять до несиметричного розташуванні різальних кромок і, як наслідок, виникнення радіальної не урівноваженої сили і розбивки отворів.

Точність діаметрів отворів при зенкеруванні та розгортанні залежить від допуску на точність виготовлення відповідного різального інструменту. Але ступінь точності виготовлення мірних різальних інструментів досить велика і тому частка похибки від неточності виготовлення різального мірного інструменту у загальній похибки розміру обробленої поверхні складає невеликий відсоток.

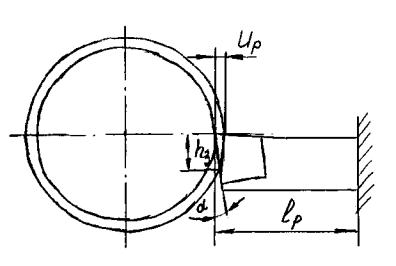

На точність обробки основний вплив оказує розмірний знос різальних інструментів Up (рис. 6.8) при чистовому обробленні. Різальний інструмент зношується по задній головній поверхні в результаті чого утворюється зношена площина розміром hз і різальна кромка віддаляється від обробленої поверхні на величину розмірного зносу. Up. Величину розмірного зносу можна визначити

162

якщо помножити hз на тангенс заднього кута α. Причиною розмірного зносу є процеси тертя, які протікають на головній задній поверхні і визивають систематичну змінну похибку обробки.

Рис. 6.8. Схема розмірного зносу різального інструменту

Процес зносу різальних інструментів відповідає загальним закономірностям (рис. 6.9). Розрізняють три характерних періоду зносу різальних інструментів:

- початковий знос (зона І) приблизно на шляху різання у межах 500÷2000

м;

-нормальний знос (зона ІІ), який, наприклад, при обробленні сталі різцями

зтвердим сплавом Т15К6 може досягати 50 км;

-інтенсивний катастрофічний знос, який супроводжується викришуванням і руйнуванням різальної кромки.

163

Рис. 6.9. Залежність розмірного зносу різального інструменту від шляху різання

Узоні І початкового зносу процес зносу протікає досить інтенсивно внаслідок припрацювання поверхонь, які беруть участь у терті. У результаті цього міняється геометричний стан поверхні (шорсткість) різального інструменту до оптимального значення, яке відповідає стабільним умовам роботи різального інструменту у зоні ІІ нормального зносу. Величина початкового зносу U1 та його тривалість, яка визначається шляхом різання L1 різального інструменту, залежать від якості поверхні після заточки, властивостей матеріалів різального інструменту і обробленого матеріалу та режимів різання. Цей шлях може змінюватись від 500 м при якісній заточки (доводка) до 2000 м стандартна заточка.

Узоні ІІ (нормальний знос) процес розмірного зносу характеризується прямо пропорційною залежністю зносу від шляху різання. Цю залежність прийнято оцінювати відносним зносом U0 (мкм/км). Визначають її як тангенс кута нахилу прямої (рис.6.9) у зоні ІІ на інтервалі шляху L2 - L1 за формулою

164

U0 |

= |

U2 −U1 |

, |

(6.12) |

|

||||

|

|

L2 −L1 |

|

|

де: U2 - U1 розмірний знос у мікрометрах на шляху різання у зоні нормального зносу;

L2 - L1 шлях різання у зоні нормального зносу у кілометрах. Відносний знос різального інструменту залежить від таких факторів як

метод обробки, матеріал різального інструменту, матеріал обробленої деталі, режим різання, жорсткість технологічної системи тощо.

У зоні ІІІ здійснюється інтенсивне нарощення зносу по причині значного зростання сил різання і теплоутворення, що значно змінює умови пластичної деформації у зоні різання і приводить до викришування різальної кромки та її руйнування. Ця зона відповідає катастрофічному зносу.

Розмірний знос різального інструменту можна визначити за формулою

Up = Uпоч + U0L/1000, |

(6.13) |

де: Up = U1 початковий знос у зоні І, мкм; |

|

L – шлях різання у зоні ІІ, км. |

|

Шлях різання відповідно процесу точіння визначають за формулою

L = |

πDl |

(6.14) |

|

1000s |

|||

|

|

де: D – діаметр заготовки, яка оброблюється, мм; l – довжина заготовки, мм; s – подача, мм/об.

Шлях різання відповідно процесу торцевого фрезерування можна визначити за формулою

L = |

lB |

, |

(6.15) |

|

|||

|

1000s0 |

|

|

де: ℓ- довжина обробки, мм; B – ширина фрезерування, мм; s0 – подача фрези, мм/об.

Замість подачі s0 можна підставити у формулу 6.15 її значення s0 = z sz, (z – число зубців фрези; sz – подача на один зуб, мм/зуб). Тоді можна зробити висновок, що при збільшенні числа зубців фрези z можна значно зменшити шлях різання кожного зубця і цим зменшити розмірний знос і підвищити

165

точність обробки. Крім того розмірний знос відповідно формулам 6.14 та 6.15 зворотно пропорційний подачі. Збільшення подачі може привести у ряді випадків при достатній жорсткості технологічної системи до підвищення точності при обробленні.

Глибина різання майже не впливає на відносний знос різального інструменту.

Значний вплив на відносний знос різальних інструментів оказує головний задній кут різця. Наприклад, збільшення заднього кута α з 80 до 150 відносний знос різців з твердосплавних пластин Т15К6 при обробленні термообробленої сталі 35ХМ зі швидкістю 140 м/хв. Зріс з 13 до 17 мкм (на 30%) [60, маталін]. Це можна пояснити ослабленням різальної кромки та погіршенням умов тертя на головній задній поверхні.

Для спрощення розрахунків розмірного зносу з урахуванням початкового зносу прийнято умовно початок координат перенести у точку перетину прямої у зоні нормального зносу з віссю абсцис. Тоді з’являється деякий додатковий шлях Lдод, який додається до шляху різання пройденого різальним інструментом L. Розмірний знос буде визначатись за формулою

|

Up = U0(L + Lдод)/1000 |

(6.16) |

Для доведених різальних інструментів Lдод = 500 м, для заточених без |

||

доводки |

Lдод = 500 м. Для розрахунків прийнято приймати значення |

|

Lдод = 1000 м. |

|

|

6.3.3. Вплив на точність обробки теплових деформацій верстатів, оброблених деталей та різальних інструментів

Тепло, яке виникає в результаті тертя та пластичної деформації у зоні різання при обробленні та у механізмах верстатів, нерівномірно розподіляється між окремими вузлами та деталями верстатів, різальним інструментом, обробленою заготовкою, пристроями та навколишнім середовищем. При цьому елементи технологічної системи змінюють від нагрівання свої розміри а це змінює взаємне розташування різальної кромки інструменту та обробленої

166

поверхні і визиває похибку обробки. Розподіл тепла між елементами технологічної системи у значній мірі залежить від способу обробки. Так, наприклад, тепло яке утворюється у зоні різання розподіляється:

-при точінні зовнішньої поверхні у стружку переходить 60 ÷80 %, в різець 3÷3,5 %, у заготовку 3÷9 %, в навколишнє середовище ≈ 1 %;

-при свердлуванні отвору у стружку переходить ~ 28 %, в свердло ~ 14 %, у заготовку ~ 55 %, в навколишнє середовище ≈ 3 %.

Теплові деформації верстатів. Причиною теплових деформацій верстатів є тепло яке утворюється при терті у підшипниках та зубчатих передачах, у зоні різання, від застосування змащувально-охолоджуючих рідин, від зовнішніх джерел, у різних гідравлічних та електричних устроях верстатів тощо. Залежність теплових деформацій верстатів від часу роботи носить експоненціальний характер.

Шпиндельні вузли верстатів нагріваються нерівномірно (рис.6.10) і осі їх шпинделів зміщуються у поперечному напрямку (Utв) у горизонтальній та вертикальній площинах (рис. 6.11). Крім того температура нагрівання у різних містах шпиндельних вузлів змінюється від 100С до 500С. Найбільше нагрівання виникає у зонах розташування підшипників. А оскільки до шпинделів приєднуються при установки заготовки або різальні інструменти то їх розташування від теплових деформацій у процесі обробки змінюється визиваючи похибки розміру та форми оброблених поверхонь.

а) залежність від числа обертів n б) вид зверху в) вид збоку

(n3 > n2 > n1)

Рис. 6.10. Залежність теплових деформацій токарного шпинделя від часу роботи верстата

167

Дослідами, наприклад, установлено (Мурашин) що за 7 годин роботи плоскошліфувального верстату в холосту теплові деформації склали:

шпинделя – 0,21 мм, а стола – 0,12 мм. З ростом частоти обертання n шпинделя його зміщення від теплових деформацій приблизно пропорційно

n . Температура шпинделів на 30÷40 % вища за температуру корпусних деталей в яких вони розташовані.

n . Температура шпинделів на 30÷40 % вища за температуру корпусних деталей в яких вони розташовані.

При значній довжині шпинделя його осьові теплові деформації досить великі. Якщо фіксація шпинделя в осьовому напрямку здійснена у заднього підшипника, а в шпинделі установлений різальний інструмент (наприклад торцева фреза), то його подовження визиває похибку при фрезеруванні площини.

На точність обробки впливає також нерівномірне нагрівання напрямних верстатів а також ходових гвинтів подачі.

Теплові деформації заготовок. Заготовки нагріваються в основному за рахунок тепла, яке утворюється у зоні різання. Якщо відома кількість тепла, яке перейшло у заготовку, то середню температуру нагрівання можна визначити за формулою

t = |

Q |

, 0C |

(6.17) |

|

|||

|

cρV |

|

|

де: Q – кількість тепла, яке потрапило у заготовку, ккал;

с– питома масова теплоємкість матеріалу заготовки, ккал/кг,град;

ρ- густина матеріалу заготовки, кг/см3 ;

V – о’бєм заготовки, см3.

Теплову деформацію у напрямку заданого розміру можна визначити за формулою

UtL = αL∆t, |

(6.18) |

|

де: α –термічний коефіцієнт лінійного розширення, |

; |

|

L – розмір заготовки, мм; |

|

|

∆t – різниця кінцевої і початкової температури, 0С. |

|

|

168

Нагрівання заготовки значно залежить від режимів різання та умов обробки. Так при підвищенні швидкості різання і подачі температура нагрівання заготовки знижується по причині зменшення терміну контакту інструменту з обробленою поверхнею і відповідно теплового впливу. При збільшенні глибини різання температура нагрівання заготовки збільшується.

На практиці при обробленні масивних деталей з порівняно невеликою поверхнею обробки теплові деформації заготовок досить невеликі і їх можна не ураховувати при оцінки точності обробки. Навпаки, при обробленні тонкостінних заготовок з великою площею оброблених поверхонь, теплові деформації можуть досягати величин порівняно з допусками розмірів, які витримують при обробленні.

Зменшення теплових деформацій заготовок можна досягти за рахунок:

-застосування змащувально-охолоджуючих рідин;

-підвищення швидкості різання;

-витримкою деталі перед чистовою обробкою;

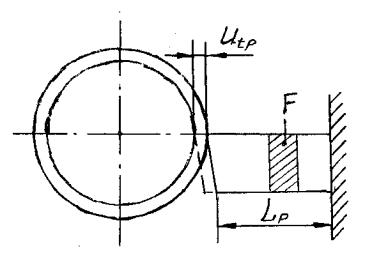

Теплові деформації різальних інструментів. У різальний інструмент попадає порівняно невелика кількість тепла (при точінні 3÷9%), Але температура на передній поверхні може досягати 1000 0С і вище. Різальний інструмент нагрівається і в результаті теплових деформацій розташування різальної кромки змінюється визиваючи похибку обробки Utр (рис. 6.12). Як і для будь якого безперервного процесу нагрівання теплові деформації різального інструменту в залежності від часу можна описати експоненціальною кривою.

169

Рис. 6.12. Схема розташування різця при точінні

На рис. 6.13 представлені залежності теплових деформацій різця Utр з площею поперечного перетину F, яке характеризується зміненням його довжини Lр (рис. 6.12) від часу його безперервної роботи (рис. 6.13,крива 1) і з переривами у роботі (рис. 6.13,крива 1). З рисунку видно що на початку теплова деформація різця зростає до максимальній величині Uctp, яка відповідає зоні сталого теплового режиму. Сталий режим як правило наступає через 12÷20 хвилин безперервної роботи різального інструменту. Залежність теплових деформацій різця можна виразити за формулою

τ |

|

Utр = Uctp(1-e− 4 ), |

(6.19) |

Значення Uctp залежить від умов обробки, фізико-механічних властивостей обробленого матеріалу, вильоту різця, площі поперечного перетину державки і режиму різання. На основі експериментальних досліджень для умов обробки сталей похибку Uctp, яка відповідає сталому тепловому режиму роботи різця можна визначити за емпіричною формулою

Uctp = C |

lp |

|

0,75 |

0,5 |

|

|

σв(ts) |

|

V , |

(6.20) |

|

F |

|

||||

|

|

|

|

|

де: C – коефіцієнт, який залежить від умов обробки; ℓp - виліт різця, мм; F

– площа поперечного перетину державки різця, мм2; t - глибина різання, мм; s – подача, мм/об; V – швидкість різання, м/хв.

170