Конспект лекций

.pdfпрофілю поверхонь (шорсткість та хвилястість), фізико-механічними властивостями поверхневого шару та станом внутрішніх остаточних напружень.

На точність обробки впливає дуже багато факторів, які визивають похибки внаслідок чого абсолютну точність отримати неможливо. Точність можна представити величиною G, яка зворотна сумарним похибкам обробки ∆.

G = |

1 |

→ ∞ |

(6.1) |

|

Підвищення точності деталей і складання вузлів збільшує довговічність та надійність експлуатації виробів. У процесі виготовлення деталей важливу роль грає підвищення точності виготовлення заготовок. Це приводить до зниження трудомісткості механічної обробки, зменшенню припусків на обробку і економії матеріалу. Підвищення точності деталей дозволяє при складанні здійснити принцип взаємозамінності. Але від досягнення установленої точності у значній мірі залежить трудомісткість і собівартість обробки (рис. 6.1.).

Тому існують наступні поняття точності:

-економічна точність, під якою розуміють таку точність, яка при мінімальній собівартості досягається у нормальних виробничих умовах (справні верстати, застосування необхідних пристроїв та інструментів, нормальні витрати часу на обробку і кваліфікації робітників відповідно складності роботи);

-досяжна точність, під якою розуміють таку точність, яку можна досягнути при обробленні в особливих, найбільш сприятливих умовах незвичайних для даного виробництва, висококваліфікованими робітниками при значному витраті часу не звертаючи уваги на собівартість.

Показники геометричної точності деталей регламентовані стандартами. Так для оцінки ступеня точності розмірів установлені 19 квалітетів. Самі

точні квалітети 01, 0, 1 застосовуються в основному для виготовлення кінцевих мір довжини. Квалітети 2, 3, 4 застосовуються для виготовлення калібрів та

151

особливо точних виробів. Квалітети від 5 до 12 застосовуються для виготовлення деталей для різноманітних сполучень вузлів машин. Нарешті найменш точні квалітети від 13 до 17 застосовуються для найменш точних розмірів поверхонь, які не сполучаються з іншими поверхнями. Точність конкретного розміру визначається допуском, величина якого залежить від квалітету і величини розміру. Допуск означає що розмір поверхні деталі повинен знаходитись у межах поля допуску. Місце розташування допуску відносно номінального розміру визначається літерами латиського алфавіту (для отворів – велика літера, для валів – мала літера). Наприклад: Ø50H8 – номінальний діаметр отвору 50 мм, ступінь точності відповідає 8 квалітету, мінімальне відхилення розміру дорівнює 0.

Точність форми і розташування поверхонь стандартами регламентуються

відповідними позначками. Наприклад: |

- радіальне биття |

вказаної стрілкою поверхні відносно поверхні А, |

- непаралельність |

биття вказаної стрілкою поверхні відносно поверхні А. |

|

Геометрична якість поверхневого шару регламентується параметрами шорсткості і хвилястості поверхні. Схема мікро профілю поверхні приведена на рис. 6.2.

Рис. 6.2. Схема мікро профілю поверхні

152

Геометричні відхилення форми поверхонь умовно розрізняють в залежності від відношення кроку S до висоти нерівностей H. При S/ H = 501000 – хвилястість поверхні. При S/ H < 50 –шорсткість поверхні. Основні показники шорсткості це Rz – середньо арифметична висота нерівностей, Ra - середньо арифметичне відхилення профілю поверхні від середньої лінії, tp – відносна опорна довжина профілю.

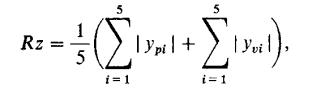

Rz визначається за формулою

(6.2) де: уpi – висота i-того найбільшого виступу профілю,

(6.2) де: уpi – висота i-того найбільшого виступу профілю,

уvi – глибина i-тої найбільшої впадини профілю. Ra - визначається за формулою

(6.3)

де: уi – відхилення профілю, яке визначається відстанню між точкою поверхні і базовою середньою лінією профілю і виміряне по нормалі до середньої лінії через цю точку;

n – число вибраних точок на базовій довжині.

tp - відносна опорна довжина профілю визначається за формулою

|

(6.4) |

де: ηp - опорна довжина профілю, яка визначається сумою довжин відрізків |

|

bi , які відсікаються |

на заданому рівні у матеріалі лінією, еквідістантною |

n |

|

середній лінії (ηp = ∑bi |

); l – базова довжина. |

i=1

153

Хвилястість визначається двома параметрами, середньою висотою хвилі Wz і середнім кроком Sw.

При обробленні заготовок на точність деталей впливає багато факторів, які визивають похибки, і відповідно відхилення розмірів, геометричних форм і взаємного розташування поверхонь від заданого геометричного прототипу. По характеру впливу на точність обробки ці похибки можна розділити на два основних вида:

-систематичні постійні похибки, які визивають, наприклад, неточності верстатів;

-систематичні змінні похибки, які визивають, наприклад, розмірний знос різальних інструментів;

-випадкові похибки, які відхиляють розмір випадково у межах від ∆min до

∆max.

Систематичні похибки вивчають за допомогою теоретичних і експериментальних досліджень та відповідних розрахунків.

Випадкові похибки вивчаються за допомогою теорії ймовірності і математичної статистики. Вони є сумарним результатом дії багатьох факторів, кожен з яких має дуже мале значення, змінюється випадково незалежно друг від друга. Випадкові похибки приводять до розсіювання розмірів партії деталей при обробленні заготовок в однакових умовах. До таких похибок можна віднести коливання твердості оброблює мого матеріалу, коливання величини припуску, похибки базування та закріплення, установка різальних інструментів на заданий розмір за допомогою лімбів тощо.

6.2. Методи оцінки випадкових похибок обробки

Розсіювання розмірів вивчається за допомогою методів математичної статистики з використанням законів: нормального розподілу (закон Гаусса), закон рівнобедреного трикутника (закон Сімпсона), закон рівної ймовірності, закон ексцентриситета (закон Релея). Для визначення закону розсіювання

154

необхідно побудувати графік розподілу розмірів. На практиці значення дійсних розмірів, отриманих при обробленні партії деталей на налагодженому верстаті, у межах диапазону між найбільшим і найменшим розмірами розбивають на інтервали. Ціна інтервалу повинна бути дещо більшою за ціну поділки вимірювального пристрою. Підраховують кількість деталей m, які попали у кожен інтервал, або частість як відношення m до кількості деталей у партії (m/n). Із середин кожного інтервалу Lср по осі ординат у масштабі відкладають значення m або m/n. Отримані точки з’єднують ломаною кривою. Отриманий графік і буде графіком розподілу розміру (рис. 6.3). Ступінчата крива розподілу називається гістограмою розподілу. При значному збільшенні кількості оброблених деталей та зменшенні величини інтервалу крива розсіювання наближається по формі до плавної кривої. Для отримання достовірного характеру кривої розподілу необхідно обробити не менш ніж 50 штук заготовок і розбити діапазон отриманих розмірів не менш чим на шість інтервалів.

Рис. 6.3. Розподіл дійсних розмірів

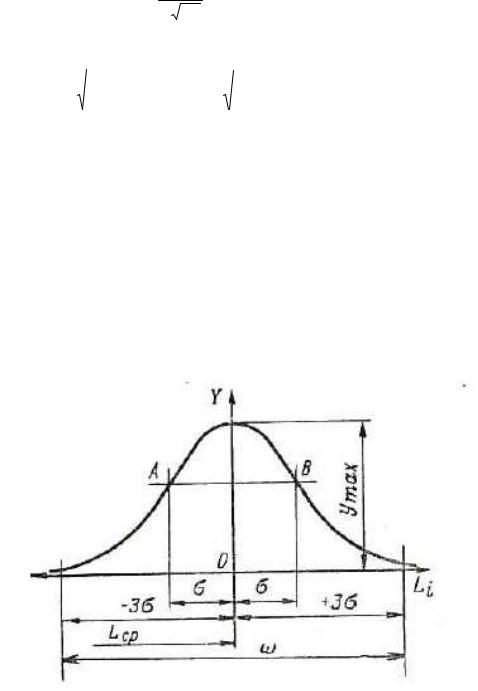

Багато чисельні дослідження показують, що розсіювання дійсних розмірів партії деталей з точністю відповідною 9 квалитету, які виготовлені на налагоджених верстатах, найбільш часто підкоряються закону нормального розсіювання (рис. 6.4,закон Гаусса). Цей закон реалізується у випадку коли

155

випадкова величина є результатом дії чисельних незалежних різноманітних дуже малих факторів, кожен з яких не має домінуючого впливу. Рівняння кривої нормального розсіювання має наступний вигляд:

y = σ 12π e

− |

(Li −lср ) |

(6.5) |

|

2σ 2 |

|

|

|

де: σ - середньоквадратичне відхилення, яке визначається за формулою

|

|

|

|

|

|

|

|

σ = ∑(Li |

− Lср )2 |

mi |

= |

1 |

∑(Li − Lср )2 mi |

(6.6) |

|

|

n |

||||||

|

|

|

n |

|

|

||

де: Li – поточний дійсний розмір;

Lср – середньоарифметичне значення дійсних розмірів партії деталей. Значення Lср визначається за фолрмулою

Lср = ΣLi |

mi |

= |

1 |

Σ Limi |

(6.7) |

|

n |

n |

|||||

|

|

|

|

де: mi – частість (кількість розмірів у кожному інтервалі); n – кількість деталей у партії.

Рис.6.4. Крива нормального розподілу (закон Гауса)

Відповідно закону нормального розсіювання відсоток розмірів, які попадають у інтервал обмежений значенням ±3σ складає 99,73%. Тому з

156

достатньо високою точністю можна прийняти за похибку випадкової величини ω значення 6σ .

Значення σ змінює характер кривої розсіювання (рис. 6.5).

Рис. 6.5. Вплив середньоквадратичного відхилення на форму кривої нормального розсіювання

Користуючись законом нормального розсіювання можна розраховувати відсоток годних деталей та можливого браку. Кількість годних деталей визначається площею під кривою нормального розсіювання та віссю абсцисс у межах інтервалу, який дорівнює величині установленого поля допуску. Площа під кривою Гауса визначається за формулою

|

|

1 |

|

+∞ |

|

(L −l |

ср |

)2 |

|

|

|

F-∞+∞ = |

|

|

− |

i |

|

dL = 1 |

(6.5) |

||||

|

|

∫ e |

2σ 2 |

|

|||||||

|

|

|

|

|

|||||||

σ |

|

2π |

|

|

|

||||||

|

|

|

−∞ |

|

|

|

|

|

|

||

Це означає що ймовірність появи розміру Li з будь яким відхиленням від заданого L у межах від -∞ до +∞ дорівнює 1 або 100%.

Якщо у формулі 6.5 замість параметру L ввести нормований параметр t, який представляє собою коефіцієнт ризику і визначається як t = (Li – Lср)/σ = x0/ σ отримаємо нормовану функцію Лапласа

Ф(t) = |

|

1 |

|

t |

e− |

t2 |

|

(6.6) |

|

|

|

∫ |

2σ 2 dt |

||||||

|

|

|

|||||||

2π |

|||||||||

|

|

0 |

|

|

|

|

|||

Значення цієї функції розраховані та приведені у довідниках [ Маталін ]. Для визначення відсотка годних деталей необхідно підрахувати параметри t1 і t2

157

по інтервалам відповідно між величиною Lср та нижнім і верхнім границями установленого поля допуску. Значення суми функцій Ф(t) = Ф(t1 ) + Ф(t 2 ) буде відсотком годних деталей.

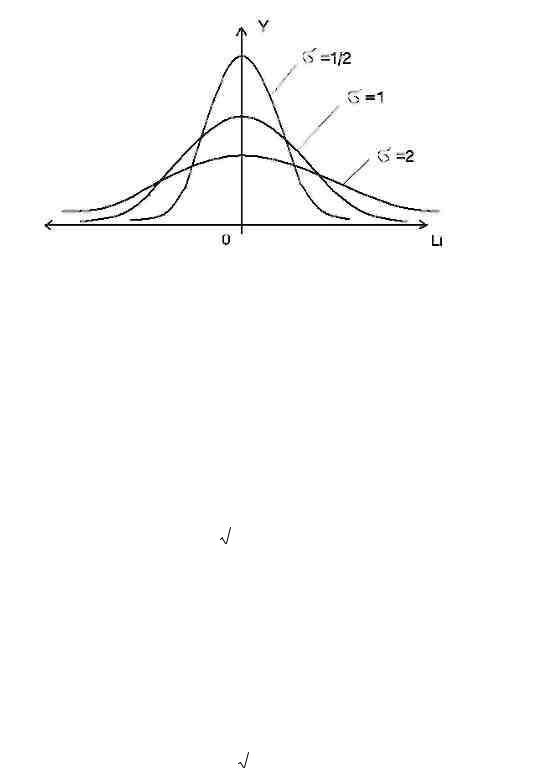

При обробленні деталей, точність яких відповідає 7, 8 квалітетам, розсіювання розмірів в основному підкоряється закону рівнобедреного трикутника (закон Сімпсона). Цей закон виражається рівнобедреним трикутником (рис. 6.6). Поле розсіювання і відповідно міра точності величини, яка підкоряється закону Сімпсону, складає

ω = 2 |

6 |

σ ≈ 4,9σ |

(6.7) |

а)

б) в)

Рис.6.6. Графіки розсіювання розмірів по закону Сімпсона (а ) і по закону рівної ймовірності (б, в)

Величина середньоквадратичного відхилення визначається по формулі (6.6), а середньоарифметичне значення по формулі (6.7).

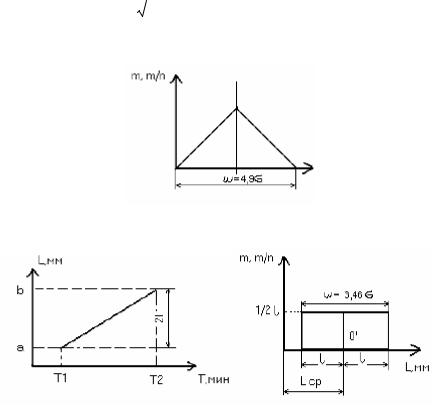

При обробленні деталей з високою точністю відповідно 5, 6 квалітетам при їх виготовленні методом пробних ходів і промірів, розсіювання розмірів підкоряється закону рівної ймовірності (рис. 6.6в). Цей закон реалізується у разі коли похибка змінюється з часом рівномірно по закону прямої лінії у інтервалі

158

2l = b – a за період Т2 – Т1 (наприклад знос різального інструменту, рис.6.6 б. з основою 2l). Ймовірність отримання розмірів у діапазоні 2l в цьому випадку здійснюється по прямій лінії (рис. 6.6в).

Середньоквадратичне значення розміру буде

Lср = (a + b)/2, |

(6.8) |

||||||||||

Середньоквадратичне відхилення буде |

|

||||||||||

σ = |

b − |

a |

= |

1 |

|

≈ 0,577, |

(6.9) |

||||

|

|

|

|

|

|||||||

2 |

3 |

|

3 |

|

|

|

|||||

Поле розсіювання і, відповідно, міра точності буде |

|||||||||||

ω = 2σ |

|

|

|

|

≈ 3,46σ . |

(6.10) |

|||||

|

|

|

3 |

||||||||

6.3. Фактори, які впливають на точність обробки

Похибки обробки визивають дуже багато різноманітних факторів. До найбільш суттєвих з них можна віднести: неточність верстатів, неточність виготовлення різальних інструментів та їх знос, похибки установки заготовок при обробленні, похибки від деформації технологічної системи, похибки від теплових деформацій верстата, заготовки та різального інструменту, похибки налагодження, похибки від способу обробки.

6.3.1. Вплив на точність обробки неточностей верстатів

Точність верстатів без зовнішнього навантаження відноситься до геометричної точності. До геометричних неточностей верстатів відносяться: радіальне і торцеве биття шпинделів, биття конічного отвору у шпинделі, не прямолінійність і непаралельність напрямних, непаралельність осей шпинделів і напрямку руху кареток у вертикальній і горизонтальній площинах, не перпендикулярність осі шпинделя свердлувальних і вертикально фрезерних верстатів площині столу тощо. Геометричні похибки верстатів відносяться до систематичних постійних похибок і не впливають на точність розмірів

159

оброблених поверхонь, а визивають на похибки їх форм і взаємного розташування. Геометричні похибки верстатів повинні бути меншими за похибки деталей, які на них оброблюються. Так, наприклад, відповідно стандартам для токарного верстата нормальної точності (Н) радіальне і осьове биття шпинделя складає 10 мкм, не прямолінійність повздовжнього переміщення супорта 12 мкм на довжині 500 мм і 16 мм на довжині 800 мм.

Верстати у процесі роботи зношуються і геометрична точність їх падає. Так, знос напрямних токарних верстатів, на яких здійснюється чистова обробка, за один рік складає 0,04 ÷ 0,05 мм, для чорнової обробки 0,1 ÷ 0,2 мм. При цьому максимальний знос має місце поблизу шпинделя. Знос напрямних визиває викривлення поверхонь у повздовжньому напрямку.

Похибки геометричної точності верстатів повністю або частково переносяться на оброблену заготовку.

Биття шпинделя токарного та круглошліфувального верстатів викривляє форму обробленої поверхні у поперечному перетині.

Биття осі конуса отвору шпинделя свердлувального верстата по відношенню до осі обертання шпинделя визиває збільшення діаметру отвору.

Биття осі конуса отвору шпинделя токарного верстату відносно осі обертання шпинделя приводить до того що вісь обробленої поверхні не співпадає з віссю центрів. Якщо при цьому заготовка оброблюється у дві установки зі зміною її положення на 1800, то отримаємо деталь з

поверхнями осі яких розташовані під кутом β |

(рис. |

6.7а). Осі |

можуть |

||

пересікатися або перехрещуватися під кутом 1800 - 2 β |

. Кут β |

можна |

|||

визначити з рівняння |

|

|

|

||

Sin β = |

a |

, |

(6.11) |

|

|

|

|

|

|||

|

L |

|

|

|

|

де: a – зміщення осі конічного отвору шпинделя передньої бабки; L – відстань між переднім і заднім центрами.

Можлива також не співвісність осей обточених на різних кінцях шийок валів (рис. 6.7б). .

160