Конспект лекций

.pdf

Виходячи з умов самогальмування, щоб заготовка не виштовхувалась між ножами, кут нахилу ножів повинен бути менше подвійного кута тертя (α = 2÷60).

Рис. 4.17. Схема сил, які виштовхують заготовку

Різання здійснюється за один рух ножа. Для полегшення переміщення по столу листа у стіл вмонтовані ролики.

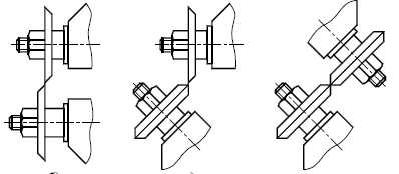

Ножі (рис. 4.18) виготовляють з інструментальної сталі марок ,У8А,УХС,8ХФ з твердістю поверхневого шару HRC=45-60. Зазор між ножами до 1 мм.

Рис. 4.18. Геометричні форми ножів.

91

Ножі a і в мають по 4 різальні кромки, а б і г по 2 різальні кромки.

Більш простим видом гільйотинних ножиців являються ножиці відкритого типу з короткими (до 750 мм) ножами. Вони призначені для розрізання листової сталі без обмеження довжини та ширини.

Окрім гільйотинних ножиців для холодного розрізування листового прокату застосовуються дискові ножиці. У дискових ножиців форма ножів кругла. Їх

відносне розташування приведене на рис. 4.18 і може бути: а) з прямим розташуванням ножів, б) з одним з ножів розташованих з нахилом, в) з двома ножами розташованими з нахилом.

а) |

б) |

в) |

Рис. 4.19. Схеми дискових ножиців:

а) з прямим розташуванням ножів, б) з одним з ножів розташованих з нахилом, в) з двома ножами розташованими з нахилом.

Перевагою ножиців з ножами, які розташовані з нахилом, являється зменшення роботи тертя дисків по поверхні зрізу по причині зменшення величини контакту. На дискових ножицях можна здійснювати прямолінійне, кругове та фігурне різання. Крім того вони дозволяють виконувати отбортовку,

гнуття та косий зріз.

92

Термічне розрізання дуже широко розповсюджене у апаратобудуванні. Це розрізання характеризується відносно невеликою вартістю засобів виробництва, транспортабельністю обладнання, універсальністю застосування, продуктивністю [9]. На одному і тому ж обладнанні можна здійснювати розрізання у широкому діапазоні товщини (до 300 мм). Серед способів термічного розрізання частіше застосовується кисневе розрізання. Воно засновано на процесі згоряння в струмені кисня розрізуємого металу та його видалення струменем. В якості горючих газів використовуються ацетилен, природні гази, гази нафтопереробки (метан), пропан, пропан-бутанові суміші.

Рис. 4.20. Схема кисневого розрізання.

1- горючий газ + кисень; 2 – чистий кисень; 3 – полум’я для підігрівання металу (до 1000÷12000С); 4 – різальне полум’я; 5 - заготовка

На рис. приведена схема кисневого розрізання. Процес іде з виділенням тепла. Біля 70% виділяється тепла за рахунок згоряння метала в струмені кисня і 30% підводиться від підігрівального полум’я. Згоряння металу представляє хімічний процес і протікає по реакції 2Fe + O2 = 2FeO + Q. Процес іде при виділенні тепла. Після розрізання утворюється зона термічного впливу «m». Структурні перетворення в цій зоні залежать від складу сталі і супроводжуються зміною властивостей та утворення тріщин. Кіснева різка

93

застосовується в основному для розрізання вуглецевих, низьколегованих та

іноді середньо легованих сталей, які мають |

ферітно-перлітну |

структуру. |

В залежності від вимог, які пред’являються до поверхні розрізу і |

||

точності розмірів заготовки, розрізняють три |

виду кисневої |

різки: |

-ручна різка, коли вимоги до шорсткості поверхні розрізання не установлюються;

-машинна різка, коли установлюються обмежені вимоги до шорсткості поверхні;

-точна машинна різка, коли поверхня розрізу і розміри заготовки повинні відповідати установленим нормам і допускам.

До кисневої різки відноситься також кіснево-флюсова різка. Сутність

їїв тому, що у струмінь різального кисня подається флюс у вигляді порошку, який складається з залізного порошку (65÷95%) і спеціальних добавок: ферофосфор, порошок алюмінія, кварцовий пісок. Флюс виділяє додаткову кількість тепла, а це допомогає розплавленню тугоплавких металів.

До термічних видів різки відносяться також повітряно-дугова різка, плазмена різка, повітряно-плазменна різка, розрізання лазерним променем.

Повітряно-дугова різка відноситься до газово-електричних способів (рис. 4.21).

Рис. 4.21. Схема повітряно-дугової різки.

94

Розплавлення металу 1 здійснюється теплом електричної дуги, яка горить між вугільним електродом 2 та металом 1 з непереривним видаленням розплавленого металу струменем стислого повітря 3. Для цього способу застосовують постійний струм зворотної полярності.

Плазменна різка застосовується в основному для розрізання алюмінія, нержавіючих сталей, міді, не електропровідних матеріалів. Плазма це четвертий стан речовини, який представляє собою сильно іонізований газ. Плазму отримують при пропусканні газу (водень, азот, аргон, гелій або суміші газів через електричний дуговий розряд у спеціальних устроях, які називаються плазмотронами. Найбільш ефективно різка протікає при використанні для утворення плазми суміші газів, яка складається з 80% аргону і 20% азоту. Ширина розрізання становить 0,1÷0,2 мм при швидкості різання 2÷3 м/хв. Що у 3÷10 разів вище за кисневу різання.

При повітряно-плазменній різки для утворення плазми застосовується повітря. Вона відрізняється простотою, застосуванням недорогого повітря, якістю розрізаної поверхні, невелика ширина розрізання, більш стійкий процес різання порівняно з застосуванням суміші на водневій основі.

Різання лазерним променем здійснюється за рахунок накачування зовнішньої енергії (електричної, світлової, теплової, хімічної) коли атоми активних речовин переходять у збуджений стан. В якості активної речовини використовують оптичне скло з домішками неодима та рідкоземельних елементів. Перевага лазера полягає в тому що є можливість передачі енергії на великі відстані неконтактним способом.

При розрізанні двохшарових сталей необхідно ураховувати особливості різання шару з спеціальними властивостями та можливі перетворення у зоні термічного впливу. Двохшарову сталь розрізають кисневою різкою зі сторони конструкційної сталі. В деяких випадках

95

перед розрізанням знімають шар спеціальної сталі уздовж лінії розрізання.

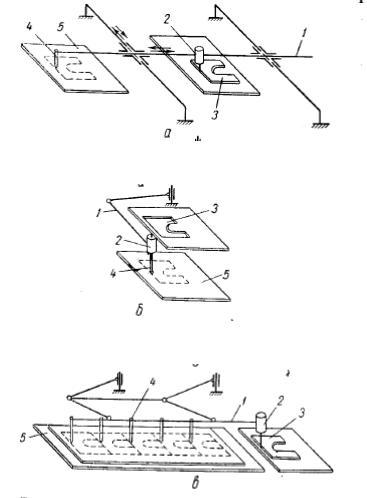

Для розрізання листового прокату термічним способом застосовують стаціонарні та переносні машини. В залежності від устроїв для копіювання розрізняють стаціонарні машини (рис.4.22): лінійні, прямокутно-координатні, полярно-координатні, паралелограмні.

Рис. 4.22. Кінематичні схеми стаціонарних верстатів для термічного розрізання листового прокату.

а – прямокутно-координатна: б – полярно-координатна; в – паралелограмна; 1 – штанга для закріплення різальної та ведучої головок; 2 – ведуча головка; 3 – шаблон; 4 – різак; 5 – робочий стіл.

96

4.2.3.4.Обробка кромок

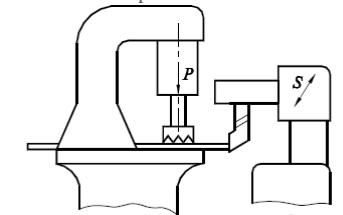

Обробка кромок призначена для видалення шару метала зі зміненими властивостями, для отримання розмірів з заданою точністю, для отримання заданої геометричної форми. Геометрична форма кромок (рис. 4.24) залежить від способу зварювання, матеріалу, від товщини листового прокату. Оброблюються кромки на металорізальних верстатах або на машинах для кисневої різки.

На рис. 4.23 приведена схема обробки кромок на кромкостругальному верстаті. Кромкостругальний верстат має два супорти, які розташовані на загальній каретці і працюють поперемінно на прямому та зворотному ходах. Більш продуктивна обробка кромок на кромкофрезерувальних верстатах.

Рис. 4.23. Схема роботи кромкостругального верстата.

Для обробки кромок використовують також кисневе різання. Схеми геометричних форм кромок приведені на рис. .

97

Рис. 4.24. Схеми геометричних форм кромок.

4.2.3.5.Способи гнуття листового прокату

Гнуття являється основною операцією по виготовленню деталей апаратів, трубних виробів та деталей з сортового прокату. Головним чином гнуття здійснюється в холодному стані в межах, що не допускають критичних деформацій, які визивають наклеп і збільшення величини зерен крісталічної структури металу заготовки. Для того щоб критичні деформації при гнутті у холодному стані не виникали необхідно забезпечити визначене співвідношення між радіусом гнуття та товщиною прокату. Схема гнуття приведена на рис. 4.25. При згинанні для будь-якого розтягнутого волокна m - n на відстані z від нейтральної поверхні абсолютне подовження буде:

(R+z)dα-Rdα=zdα. (4.55)

Рис. 4.25. Схема гнуття листового прокату.

98

Відносне подовження буде:

δ = |

zdα |

= |

z |

|

|

|

|

. |

(4.56) |

||

Rdα |

R |

||||

Для зовнішнього волокна z=0.5S, тоді δ = 0.5 S , або

|

|

|

R |

R = 0.5 |

S |

. |

(4.57) |

|

|||

|

δ |

|

|

Процес гнуття - вид обробки при при напруженні більше межі текучості (σ > σT ).

Ступінь деформації характеризується величиною відносного радіусу загину:

r=R/S ≈ 5-200

З умови неприпустимості критичних деформацій при холодному гнутті для низько вуглецевих сталей (δ = 2 2,5 00 ) приймають δ =2% і мінімальний радіус гнуття буде

Rмін=(50/2÷2.5)•S=(20÷25)S. |

(4.58) |

Коли Rмін>(20÷25) S- гнуття в холодному не визиває критичних |

|

деформацій. У разі коли Rмін<(20÷25) S необхідно здійснювати |

гнуття у |

гарячому стані. |

|

Для сортового прокату несиметричних профілів при холодному згинанні мінімальні радіуси визначені практикою і приведені на рис. :

99

Рис. 4.26. Мінімальні радіуси гнуття для різних профілів сортового прокату.

Розрізняють наступні способи гнуття:

-на роликових листозгинальних машинах (вальцях) для отримання циліндричних і конічних деталей;

-на л истозгинальних машинах з поворотною траверсой для отримання циліндрчних і конічних деталей малих діаметрів і загину під кутом для плоских конструкцій;

-на гідравлічних пресах для виготовлення напівобичайок з листів великої товщини.

Роликові листозгинальні машини випускаються з трьома і чотирма роликами. Більш простою являється 3-х роликова симетрична листозгинальна машина (рис. 4.27).

Рис. 4.27. Схема 3-х роликової симетричної листозгинальної машини

100