- •1 Історія ,структура й перспективи розвитку підприємства

- •1.1 Історія підприємства

- •1.3 ПрАт “Фанплит” в світі.

- •2 Характеристика сировини,матеріалів і готової продукції

- •2.1 Основні властивості фанери клеєної марки фк

- •2.2 Класифікація фанери

- •2.3 Упаковка фанери

- •2.4 Матеріали, які підтверджують якість фанери клеєної

- •2.5 Фанера вогнезахищена водостійка

- •3Опис технологічного процесу

- •4 Норми технологічного процесу й контроль виробництва,автоматизація виробництва

- •5 Специфікація устаткування

- •6 Характеристика будівлі та основних виробничих приміщень

- •7 Охорона праці,техніка безпеки й протипожежна техніка

- •9 Економіка,організація й планування виробництва

- •10 Права та обов'язки технолога, майстра, начальника зміни

- •11 Лекції,практичні заняття,екскурсії

2.5 Фанера вогнезахищена водостійка

Фанера, як і більшість целюлозовмісних матеріалів, – горючий легкозаймистий матеріал. Статистика засвідчує постійне зростання випадків займання, коли пожежним навантаженням є фанера. Об’єктами пожеж є пасажирські вагони, електро- та дизельпотяги, житлові будинки тощо.

За пожежними і будівельними нормами та правилами, залежно від функціонального призначення об’єктів, дозволяється застосування конструкцій із фанери з показниками низької горючості, важкозаймисті, що не поширюють полум’я поверхнею, з незначною димоутворювальною здатністю, а за токсичністю продуктів горіння – малонебезпечні.

На ЗАТ “Фанплит” створено виробництво вогнезахищеної фанери потужністю 100 м3 на місяць. Розроблено нормативно-технічну документацію, а саме “Технологічний регламент” і технічні умови ТУ У 20.2-33741429.001:2006 “Деталі фанерних палит вогнезахищені”. Проведено сертифікаційні випробування важкогорючої фанери та одержано сертифікат відповідності, в інституті екогігієни і токсикології ім. Л.І. Медведя МОЗ України проведено випробування цієї продукції і надано “Висновок державної санітарно-епідемологічної експертизи”, який дозволяє використовувати важкогорючу фанеру на об’єктах з масовим перебуванням людей.

Крім

того Головним санітарним лікарем на

залізничному транспорті України надано

Дозвіл на застосування вогнезахищеної

фанери при будівництві та ремонті

пасажирського рухомого складу, дизель-

і електропоїздів.

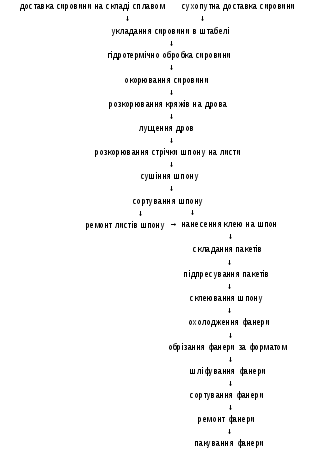

3Опис технологічного процесу

Технічні вимоги до виготовлення фанери встановлені в ГОСТ 3916.1-96 "ФАНЕРА ЗАГАЛЬНОГО ПРИЗНАЧЕННЯ С НАРУЖНИМИ СЛОЯМИ З ШПОНА ЛИСТЯНИХ ПОРІД. Технические условия".

Фанера клеєна виготовляється на імпортному обладнанні з додержанням всіх вимог зарубіжної безвідходної технології.Сировина, що надійшла, проходить вхідний контроль. Для запобігання розтріскування торці чураків зафарбовуються, чураки зберігаються в басейнах з водою.

Фанерне сировина, що надходить на фанерний завод залізничним і автомобільним транспортом, розвантажується консольно-козловим краном ККС - 10 і вкладається в щільні або пачкові (в стопах) штабеля. Фанерна сировина на пильних агрегатах розпилюється на чураки довжиною 1,63 м з припуском від 0,02 до 0,05 м, сортується по породам і діаметрам, зв'язується в пачки і подається на гідротермічну обробку.

Кряжі, що підлягають гідротермічної обробки, за допомогою механізму поштучної видачі перекладаються на ланцюговий конвеєр. Сировина по конвеєру подається до кишень-накопичувачів, де виробляється сортування сировини по породах, діаметрам і формування пакетів. Сформований пакет обв'язують ланцюгами. Завантаження і вивантаження сировини в басейн проводиться консольно-козловим краном ККС - 10. Укладання пакетів проводиться уздовж секцій басейну поздовжніми рядами. Після розвантаження секцій басейну для зменшення втрат тепла і повного занурення фанерної сировини у воду сировину в секціях закривають важкими знімними кришками.

Гідротермічна обробка фанерної сировини проводиться при температурі води в басейні + 60 ° С. Обробка вважається закінченою тоді, коли температура на поверхні олівця буде не менш +20 ° С.

У зимовий час температура води в басейні складає 80 ° С.

Тривалість обробки в зимовий час становить 14 годин (при температурі зовнішнього повітря від - 11 до - 20 ° С, при середньому діаметрі сировини 22 см), в інші пори року тривалість ГТО становить 7 годин.

Після ГТО кряжі за допомогою ланцюгового конвеєра подаються в разкряжевочний цех, де виробляється розкрій їх на чураки. При цьому використовується балансирна пила власного виготовлення. Потім чураки по ланцюговому конвеєру подаються в лущильно відділення фанерного заводу.

Лущення

виробляється на лущильних верстатах

фінської фірми "Raute" 3 VKKT.

Стрічка

шпону по конвеєру-петлеукладчіку

переміщається до роторних ножиць, де

проводиться рубка стрічки на форматні

листи.

Кора,

шпон-рваніна і олівець за допомогою

стрічкового конвеєра, розташованого

нижче рівня підлоги під верстатом,

видаляються з відділення.

Кусковий

шпон шириною не менше 150 мм прирубается

на гільйотинних ножицях НГ - 18.

Стопи шпону електронавантажувачів подаються в сушильне відділення. Сушіння шпону проводиться в роликових камерах СРГ-25 при температурі 280-300 0С окремо по породах і товщинам шпону до вологості 8%.. Після сушіння шпон подається на сортування для шпону ЛСШ. Сортується шпон на п'ять сортів: E, I, II, III, IV і несортової.

Після сортування шпона, підлягає лагодженню, електронавантажувачів подається до шпонопочіночним верстатів ПШ - 2, де відбувається видалення дефектів. Шпон, що підлягає ребросклеіванію, підвозиться до лінії "Kuper", де виробляється прірубка крайок, поперечне ребросклеювання клейовою ниткою в безперервну стрічку і рубка стрічки на форматні листи.

Пачки

шпону електронавантажувачів подаються

в клеильно відділення до Клеєнаносні

верстати.

Пакети, зібрані на підйомному столі, за

допомогою роликових конвеєрів подаються

до завантажувальної етажерці преса

П-714Б прес працює в автоматичному режимі.

Склеєна фанера, вивантажується з преса,

підлягає охолодженню. Охолоджена фанера

навантажувачем подається на ділянку

обрізки, де обрізається за форматом на

круглопилкових

верстатах FS -1.

Далі

фанера надходить на ділянку сортування.

Фанера,

вимагає ремонту, подається на ділянку

лагодження фанери.

Фанера, що підлягає шліфуванню, шліфується з двох сторін і разом з рештою фанерою подається на ділянку упаковки, маркування. Упакована в пачки фанера вивозиться навантажувачем на склад.