- •1 Виробничий план технологічного процесу обробки деталі

- •2 Службове призначення, характеристика та аналіз якості деталі

- •2.1 Службове призначення деталі

- •2.2 Класифікація поверхонь деталі

- •2.3 Вимоги до точності розмірів, форми, взаємного розташування поверхонь та до точності геометричних і фізичних якостей поверхневого шару.

- •2.4 Аналіз матеріалу деталі та його властивостей

- •3 Вибір та обґрунтування методів обробки поверхонь

- •4 Розрахунки, вибір та аналіз припусків на обробку поверхонь

- •4.1 Розрахунок припуску та допусків для самої точної поверхні деталі

- •4.2 Вибір припусків та допусків на обробку інших поверхонь

- •5 Розробка можливих способів базування

- •6 Аналіз та розрахунки похибок обробки на окремих операціях

- •6.1 Загальний аналіз факторів, які впливають на точність розмірів, форми, взаємного розташування поверхонь та якість поверхневого шару

- •6.2 Розрахунок та вибір окремих похибок обробки

- •6.3 Розрахунки сумарних похибок та визначення коефіцієнтів запасу точності

- •7 Розмірний аналіз виробничого технологічного процесу виготовлення деталі

- •7.1 Постановка задачі

- •7.2 Кодування розмірів, поверхонь та побудова графів

- •7.3 Виявлення розмірних ланцюгів

- •7.4 Розрахунок розмірних ланцюгів

6 Аналіз та розрахунки похибок обробки на окремих операціях

6.1 Загальний аналіз факторів, які впливають на точність розмірів, форми, взаємного розташування поверхонь та якість поверхневого шару

Розрахунок похибки обробки полягає в розрахунках співвідношення, оцінки точності параметра, що встановлюють шляхом підсумовування чинників, що враховують при аналізі даного параметра (розміру, відхилення форми, розташування отворів).

Розраховуємо похибку обробки для

токарної операції поверхні ![]() ,

,

За таблицями допусків та посадок

знаходимо замість полів допусків

відхилення: d1=![]() =16мкм.

=16мкм.

Визначимо вихідні данні для розрахунку сумарної похибки:

Приймаємо токарно-гвинторізний верстат моделі 1А616, найбільший діаметр обробляйомої заготовки над супортом180мм, відстань між центрами710 мм.

Вибираємо прохідний прямий різець з кутом у плані =90,=10,=0[2], перетин держака bh=2025 мм, матеріал ріжучої частини Р18 [2].

Приймаємо, що тонке точіння виконується за один прохід. Тоді глибина різання

![]()

![]()

Визначимо

подачу у залежності від діаметра деталі

(d1=35 мм), глибини різання (![]() =0,039

мм) та перетину держака bh=2025

мм S=0,2 мм/об. Враховуючи, що тонка обробка

виконується після чистового точіння

та що в якості заготовки прийнятий

прокат, тобто малоймовірність різання

з ударами, приймаємо остаточно робочу

подачу S=0,2 мм/об.

=0,039

мм) та перетину держака bh=2025

мм S=0,2 мм/об. Враховуючи, що тонка обробка

виконується після чистового точіння

та що в якості заготовки прийнятий

прокат, тобто малоймовірність різання

з ударами, приймаємо остаточно робочу

подачу S=0,2 мм/об.

6.2 Розрахунок та вибір окремих похибок обробки

Швидкість різання:

![]() , (4)

, (4)

де

![]() =350

- розрахунковий коефіцієнт;

=350

- розрахунковий коефіцієнт;

m=0,2; x=0,15; y=0,35- показник ступені;

![]() -

розрахунковий емпіричний коефіцієнт,

-

розрахунковий емпіричний коефіцієнт,

Т - стійкість різця, хв. Т=60 хв. при одноінструментальній обробці.

де

![]() -

коефіцієнт, враховуючий вплив

фізико-механічних властивостей

обраблюємого матеріалу на швидкість

різання;

-

коефіцієнт, враховуючий вплив

фізико-механічних властивостей

обраблюємого матеріалу на швидкість

різання;

![]() -

коефіцієнт впливу стану поверхні

заготовки;

-

коефіцієнт впливу стану поверхні

заготовки;

![]() -

коефіцієнт впливу інструментального

матеріалу;

-

коефіцієнт впливу інструментального

матеріалу;

![]() , (5)

, (5)

![]()

Тоді

kv= 111,25=1,25

Швидкість різання:

![]()

Сила різання

Pz=10СptxsyVhkp, (6)

де значення коефіцієнтів та показники ступенів приймаємо за довідником [2]: x=1,0; y=0,75; h= -0,15; kp=0,652.

Визначаємо силу різання

Pуmax=10Сpmaxtmaxxsyhkp, (7)

Pуmin=10Сpmintminxsyhkp, (8)

Приймаємо Сpmax=1,1Сp=1,1243=267; Сpmіn=0.9Сp=1,1243=218,7.

Загальний поправочний коефіцієнт на силу різання визначаємо за формулою kр= kрkλрkγрkrр. де

![]() , (9)

, (9)

![]()

kр=0,5; kλр=1; kγр=1 [2], krр при обробці твердосплавними інструментами не враховуємо. Тоді kр=1.280,5=0,64.

Pуmax=102670,03810,20,75648.8-0,150,64=54 Н

Pуmin=10218,70,02810,20,75648.8-0,150,64=12,6 Н

6.3 Розрахунки сумарних похибок та визначення коефіцієнтів запасу точності

Визначаємо похибки, які залежать від податливості системи ВПІД

Визначаємо похибки верстата в перетині 2 за формулою

![]() , (10)

, (10)

Рис. 7 Технологічна наладка токарної операції

де Х=92 мм – відстань від місця закріплення деталі патроном до розташування різця в перетині 2;

Значення

![]() находимо за нормами точності та жорсткістю

для прийнятого токарного верстата [1].

находимо за нормами точності та жорсткістю

для прийнятого токарного верстата [1].

ωп.б.=уп.б./Pу, (11)

ωсуп.=усуп/Pу, (12)

ωз.б.=уз.б./Pу, (13)

ωп.б.=уп.б./Pу=100/1960=0,051 мкм/Н;

ωсуп.=усуп/Pу=100/1960=0,051 мкм/Н;

ωз.б.=уз.б./Pу=130/1960=0,066 мкм/Н.

Тоді

![]() мкм/Н

мкм/Н

![]() мкм/Н

мкм/Н

Визначаємо похибки від пружних деформацій верстата

ув(2)max= Pуmax ωв(2)max , (14)

ув(2)min= Pуmin ωв(2)min, (15)

ув(1)max= Pуmax ωв(1)max, (16)

ув(1)min= Pуmin ωв(1)min, (17)

ув(2)max= Pуmax ωв(2)max =54 0,07= 3,8 мкм;

ув(2)min= Pуmin ωв(2)min =12,60,07= 0,9 мкм;

ув(1)max= Pуmax ωв(1)max =54 0,167= 6,1 мкм;

ув(1)min= Pуmin ωв(1)min =12,60,167=2,1 мкм.

Визначаємо похибки від прогину заготовки

![]() , (18)

, (18)

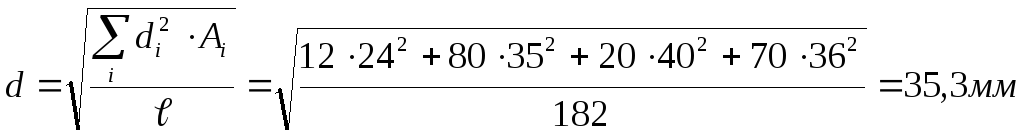

де Е = 2,1·105 – модуль пружності для сталі, І=0,05·d4– момент інерції перетину вала, d – наведений діаметр вала, мм.

Наведений діаметр вала визначаємо за формулою:

І =0,0519,64=78215 мм4

Похибки від пружних деформацій токарного різця на декілька порядків менші та їх можна не враховувати.

Таким чином, сумарні похибки від пружних деформацій заготовки визначаємо за формулою

![]() мкм

мкм

![]() мкм

мкм

Визначаємо сумарні значення похибок від пружних деформацій системи ВПІД та їх коливання:

![]() , (19)

, (19)

Відповідно в перетинах похибки будуть:

![]() , (20)

, (20)

![]() , (21)

, (21)

![]() , (22)

, (22)

![]() , (23)

, (23)

![]() 2(3,8+0,52)=

3,9 мкм

2(3,8+0,52)=

3,9 мкм

![]() 2(0,9

+0,12)= 2 мкм

2(0,9

+0,12)= 2 мкм

![]() 26,1=12,2

мкм

26,1=12,2

мкм

![]() 2

2,1=4,2 мкм

2

2,1=4,2 мкм

Визначаємо коливання похибок від пружних деформацій в перетинах і на всій оброблюваній поверхні:

![]() , (24)

, (24)

![]() , (25)

, (25)

![]() , (26)

, (26)

![]() 3,9-2

=1,9 мкм;

3,9-2

=1,9 мкм;

![]() 12,2-4,2

=8 мкм;

12,2-4,2

=8 мкм;

![]() 4,2-3,9

=0,3 мкм.

4,2-3,9

=0,3 мкм.

В

розрахунках сумарної похибки на обробку

використовуємо максимальне значення

коливання похибки від пружних деформацій

системи ВПІД на всій оброблюваній

поверхні

![]() 8 мкм.

8 мкм.

Розрахунки похибок налагодження верстата

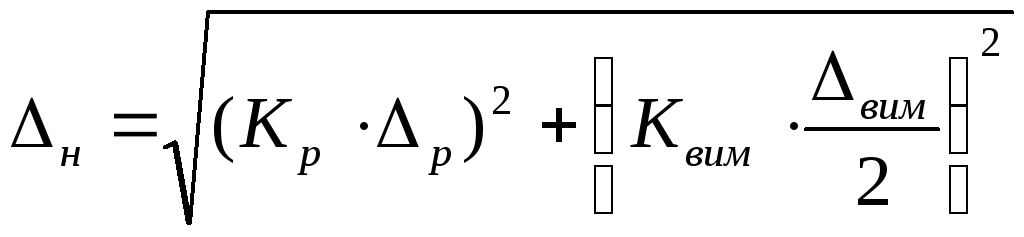

Для поверхонь обертання з урахуванням того, що похибка регулювання р та похибка налагодження технологічної системи н належать до радіусу, а похибка вимірювання розміру деталі вим – до діаметру, похибка налагодження визначається за формулою

, (27)

, (27)

де

коефіцієнти ![]() =1,2

та

=1,2

та ![]() =1,

похибка регулювання р=10

мкм при ціні поділки лімбу 0,01 мм [1]

похибка вимірювання вим=10

мкм [1].

=1,

похибка регулювання р=10

мкм при ціні поділки лімбу 0,01 мм [1]

похибка вимірювання вим=10

мкм [1].

Похибка налагодження

![]() 2,5

мкм

2,5

мкм

Розрахунок похибки від розмірного спрацювання різального інструменту

Довжина шляху різання

![]() , (28)

, (28)

де D-діаметр оброблюваної поверхні, мм

![]() м;

м;

Приймаємо

відносне спрацювання різця ![]() =6мкм/км

для матеріалу ріжучої крайки Р18

[1];

=6мкм/км

для матеріалу ріжучої крайки Р18

[1];

Тоді похибка від розмірного спрацювання різального інструменту

![]() , (29)

, (29)

![]() мкм

мкм

Розрахунок похибки від теплових деформацій

Приблизно похибка від теплових деформацій заготовки у напрямку заданого розміру

![]() , (30)

, (30)

де - коефіцієнт лінійного розширення матеріалу заготовки, мм/град, для сталі =1,210-5 мм/град;

L – розмір заготовки, мм;

т0 – підвищення температури за час обробки деталі, т0 =1.

Таким чином

т=1,210-51821103= 0,2 мкм.

Розрахунок похибки від геометричних неточностей верстата

Похибка форми заготовки в подовжньому перетині складає

rk

=![]() мкм

мкм

Похибку в поперечному перетині не враховуємо, бо вона менша ніж у подовжньому перетині.

Похибка від геометричних неточностей верстата

r.в.=2rk=2 1= 2 мкм.

Розрахунок сумарних похибок обробки та визначення коефіцієнтів запасу точності

Сумарна похибка обробки:

![]() , (31)

, (31)

![]()

Розмір

оброблюваної поверхні d1=![]() .

має допуск Td=16 мкм. Тоді коефіцієнт

запасу точності буде

.

має допуск Td=16 мкм. Тоді коефіцієнт

запасу точності буде

![]()

Розрахована похибка не перевищує допуск на розмір, тому отримати розмір оброблюваної поверхні з заданою точністю можливо.