- •Приводи подач токарно-гвинторізних верстатів з ступінчастим регулюванням

- •Розрахунки і підбір чисел зубців для вхідної частини

- •Розрахунки і підбір чисел зубців для вихідної частини

- •Розрахунки шпиндельного вузла

- •Допустимі навантаження

- •14. Тарзиманов г.А., Проектирование металлорежущих станков. – 3-е изд., перераб. И доп.– м.:Машиностроение, 1980.– 288с

Міністерство освіти і науки Укрїни

Ж и т о м и р с ь к и й д е р ж а в н и й т е х н о л о г і ч н и й у н і в е р с и т е т

Кафедра

Технології машинобудування

та конструювання технічних систем

ПРОЕКТУВАННЯ ТОКАРНО-ГВИНТОРІЗНИХ ВЕРСТАТІВ

(Методичні вказівки до курсового проектування для студентів спеціальності <Технологгія машинобудування>, та <Металорізальні верстати системи>)

Ж Д Т У - 2010

Проектування або модернізація металорізального верстата або окремого його вузла – це кропіткий творчий пошук, який обов’язково супроводжується необхідними розрахунками, пов’я-заних з досягненням заданих показників точності та надійності, продуктивності та металоємкості і таке інше.

Для універсальних металорізальних верстатів, крім цього, необхідно забезпечити ще й виконання різноманітних техноло-гічних операцій та широкий перелік оброблюваних деталей. Конструкція універсального верстата повинна забезпечити також швидку зміну режиму обробки з метою отримання оптимальних його параметрів.

Конструювання верстата полягає в наданні його деталям таких форм, розмірів та взаємного розміщення, котрі забезпечують можливість довготривалого здійснення технологічного процесу. Тому проектування сучасних металорізальних верстатів побудовано по технологічному принципу. Це означає, що умови, які виникають в верстаті, характер, напрям, положення та тривалість їх дії встановлюють з розгляду технологічного процесу, для якого призначений проектний верстат.

Розглядаючи декілька варіантів можливих технологічних процесів, визначають граничні значення швидкостей, сил, моментів та інших характеристик.

В поняття розрахунку верстата входять кінематичні розрахунки, з допомогою яких добиваються здійснення кінематики, найкращим чином забезпечуючої технологічне використання верстата, та розрахунки вузлів и деталей на міцність.

Проектування верстата здійснюється в такій послідовності: технічне завдання, ескізний, технічній та робочий проекти.

Технічне завдання є первинним документом для проекту-вання верстата. Воно повинно мати:

а) вказівки про призначення верстата, та сфері його викорис-тання: розміри, припуски, конфігурацію, матеріал деталей та інструменту, продуктивність та вид виробництва;

б) обгрунтування необхідності виготовлення нового вер-стата;

в) подробний аналіз конструктивних особливостей та екс-плуатаційних властивостей найкращих вітчизняних та закордонних верстатів, за призначенням близьких до розроблюваного, зі звідною таблицею технічних характеристик;

г) подробне викладення конструктивних та експлуатаційних особливостей, які буде мати розроблюваний верстат, а також данні про те, наскільки він буде відповідати сучасному технічному рівню та які переваги він матиме перед існуючими аналогами;

д) технічну характеристику проектного верстата;

е) принципові орієнтовні кінематичну, гідравлічну та електричну схеми.

Технічна характеристика включає в себе дані про розміри оброблюваних деталей (висоту центрів або максимальний діаметр обробки, відстань між центрами – для токарних, розміри стола – для фрезерних, довжину ходу – для строгальних верстатів и т.д.), дані про кінематику (частоту обертання, подачі, швидкості и т.д.), потужності приводів, цінах поділу шкал, габаритних розмірах, масу верстата та деякі інші дані, які можуть бути відмінними для різних верстатів (швидкість обертання розподільчого вала – для автоматів та ін.)

Ескізним проектом супроводжується складання технічного завдання. Разом з тим, в ескізному проекті використовуються дані технічного завдання. Ескізне проектування є таким етапом, в про-цесі якого шляхом попередніх розрахунків, прокреслювання окре-мих елементів та вузлів верстата виконується вибір: найбільш раці-ональної технології, обробки, найбільш доцільної компоновки усього верстата та його кінематики в цілому.

В деяких випадках при відсутності принципових змін конструкції проект не виконується.

Технічний проект є найбільш відповідальним етапом проектування верстата. Технічний проект розроблюється на основі затвердженого технічного завдання та ескізного проекту и повинен мати:

а) креслення загального вигляду верстата;

б) складальні креслення всіх вузлів зі специфікаціями оригінальних, нормальних та покупних деталей;

в) уточнену технічну характеристику верстата;

г) коротку пояснювальну записку з даними розрахунків верстата та техніко-економічними показниками;

д) зведену таблицю використовуваних нормальних дета-лей, діаметрів та різей;

е) кінематичну, гідравлічну, електричну та інші схеми ;

ж) зведену таблицю уніфікованих (взятих з інших верстатів) деталей та вузлів;

з) специфікацію приладів та пристосувань до верстата з вказівками, що з них входить в нормальній комплект верстата та що виготовляється по особливому замовленні.

Робочий проект заключеється в розробці додаткових до робочого проекту робочих креслень оригінальних вузлів та деталей верстата та технічних умов на них.

Вихідними даними для початкового етапу для синтезу кінематичних ланцюгів є основні характеристики технологічного процесу (діаметри обробки, швидкості різання і т.п.), для виконання котрого предназначаєтся верстат, а кожній наступний етап ґрунтується на попередніх.

Приводи подач токарно-гвинторізних верстатів з ступінчастим регулюванням

Розрахунки кінематики приводу подач токарно – гвинторзних верстатів зводяться до:

а) розрахунків та вибору вихідних параметрів для проектування приводу подач;

б) розрахунків та вибору оптимальної структури коробки по- дач ;

в) визначення оптимальної частоти обертів вхідного вала КП;

г) побудови картини обертів коробки подач;

д) побудови картини обертів привода подач (в цілому) ;

е) розрахунків та підбору чисел зубців в передачах.

При проектуванні кінематики приводів подач універсальних металорізальних верстатів, у яких передбачено нарізання різей різцями, необхідно враховувати такі особливості.

1. Коробка подач верстата повинна мати упорядкований ряд обер- тів вихідного з ознакою арифметичної прогресії.

2. В складі коробки подач має бути группа з передатними відно-шеннями в передачах за ознакою арифметичної прогресії.

3. Рух приводу подач проектується і розраховується на один оберт шпинделя.

4. Кінематична ланка подач повинна мати в своєму складі механізм переретворення колового руху вихідного вала коробки на по-ступальний рух виконавчого органу (суппорта).

5. Ввесь кінематичний ланцюг подач токарно–гвинторізних верстатів складається з трьох дільниць:

а) вхідної (від шпинделя до коробки подач);

б) коробки подач;

в) вихідної (від коробки подач до виконавчого механізму).

5. Аналіз шагів різей (різевих канавок) показує, що ввесь діа-пазон упорядкованих шагів має вигляд ламаного ряду з кількома піддіапазонами, кожний з котрих має характеристику

і = k0 (4.109)

де k – коефіцієнт, k = 2(n – 1);

n – порядковий номер піддіапазону;

0 – базовий знаменник арифметичної прогресії (зна- менник 1-го піддіапазону).

Таблиця 4.2.1

Основні параметри приводу подач

|

Шаг нарізан-ня різі |

1-й піддіапазон

(0,5; 0,75) |

2-й піддіапа-зон (1,0; 1,25; 1,5; 1,75)

|

3-й піддіапа-зон (2,0;2,5; 3,0; 3,5) |

4-й піддіапа-зон (4,0; 5,0; 6,0; 7,0)

|

5-й піддіапа-зон (8; 10; 12; 14)

|

6-й піддіапа- зон (16; 20; 24; 28)

|

|

Оберти в піддіапа зонах |

1 =0,0125 0,05;0,0625; 0,075;0,0875 |

2 =0,025 0,1; 0,125; 0,15;0,175 |

3 =0,05 0,2; 0,25; 0,3;0,35 |

4 =0,1 0,4; 0,5; 0,6; 0,7 |

5 =0,2 0,8; 1,0; 1,2; 1,4 |

6 =0,4 1,6; 2,0; 2,4; 2,8) |

|

Знамен-ник ряда обертів в піддіапазонах |

φ 1=1φ0 = =0,0125 |

φ 2 =2φ0 = =0,025 |

φ 3 =4φ0 =0,05 |

φ 5 = 8 φ0 =0,1 |

φ5=16φ0 = 1,0 |

φ6=32φ0= =2,0 |

|

Міні-мальні оберти вихідно-го вала |

0,05\0,042 |

0,1\0,0833 |

0,2\0,167 |

0,4\0,333 |

0,8\0,667 |

1,6\0,133 |

|

Упоряд-кований ряд подач |

0,05;0,0625; 0,075;0,0875 |

0,1; 0,125; 0,15;0,175 |

0,2; 0,25; 0,3;0,35 |

0,4; 0,5; 0,6; 0,7 |

0,8; 1,0; 1,2; 1,4 |

1,6; 2,0; 2,4; 2,8) |

*) Оберти, виділені жирним шрифтом, являються мінімальними в цьому піддіапазоні;

**) в чисельнику при tгв =10 мм; в знаменнику – при tгв =12 мм.

Найбільш доцільним базовим знаменником арифметичної прогресії ряду частот обертів коробок подач, який в змозі забез-печити налагодження шага нарізання різей для всього діапазону може бути 0 = 0,0125.

6. Передатні відношення зубчастих пар вхідної і вихідної частин та множних груп коробки подач мають ознаку геометричної про-гресії, а зубчастих пар основної групи–ознаку арифметичної про-гресії. Виходячи з цього, оберти вхідного вала коробки подач по-винні бути такими, що є як в ряді частот обертів шпинделя (за оз-накою геометричної прогресії зі знаменником = 1,26 або з = 1,41), так і в ряді вхідних обертів коробки подач за ознакою ариф-метичної прогресії (з і = k0). Такими обертами можуть бути 0,2; 0,25; 0,4; 0,5; 0,8 та 1,0 оберти, рис. 4.2.2, які і використовують в якості вхідних обертів КП при проектуванні (модернізації) приводу подач токарно– гвинторізних верстатів.

Алгоритм розрахунків приводу подач з ступінчастим регулюванням

П о з н а ч е н н я

Н ц - висота центрів токарного верстата, мм;

L ц – міжцентрова відстань, мм;

D max - найбільший діаметр заготівки або інструменту, мм;

t Р – розрахункова глибина різання, мм;

SР - розрахункова подача, мм\об ;

Vp – розрахункова швидкість різання сплавом, м\хв.;

PZ , Py Pх – сили різання, Н;

N е - потужність ефективна, кВт;

Nдв - необхідна потужність двигуна, кВт.

М шп - момент на ходовому валу різання та сил тертя, Нм

R s - діапазон подач;

Q хх - розрахункова сила холостого ходу , Н;

F - коефіціент тертя в направних супорту;

G - маса пересувного елементу приводу подач, кг;

t гв - шаг ходового гвинта, мм;

Qос - робоче осьове зусилля на ходовому гвинті, Н;

п – коефіціент корисної дії приводу подач.

Послідовність розрахунків

1. Розрахунки основних вихідних параметрів

D max = (1,1 – 1,75) Н ц

Dmin (0,2-0,25) D max

tр = 0,6 Dmax 0,33

Sр = 0,17 Dmax 0,33 +10 –4 L ц

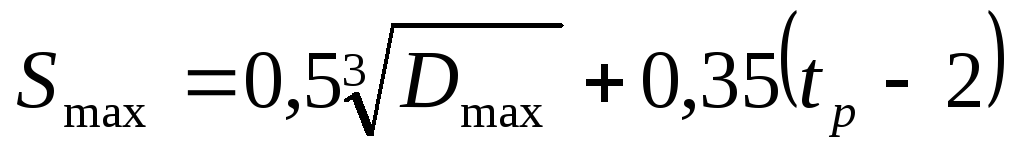

S max = 0,5 Dmax 0,33 + 0,35 (tр – 2)

Smin = 0,008 Rа r 0,7/ (/57)1,4 (1 /57)0,35

R s = S max / Smin

Vp = = 340 / (T 0,2 t 0,15 S 0,45)

n п =1000Vp / / Dmax

PZ= 3000 t 1.0 S 0.75 Vp- 0.15

Pх= 3390 t 1.0 S 0.5 Vp - 0.4

Py = 2340 t 0.9 S 0.6 Vp- 0.3

2. Розрахунок кількості ступінів коробки

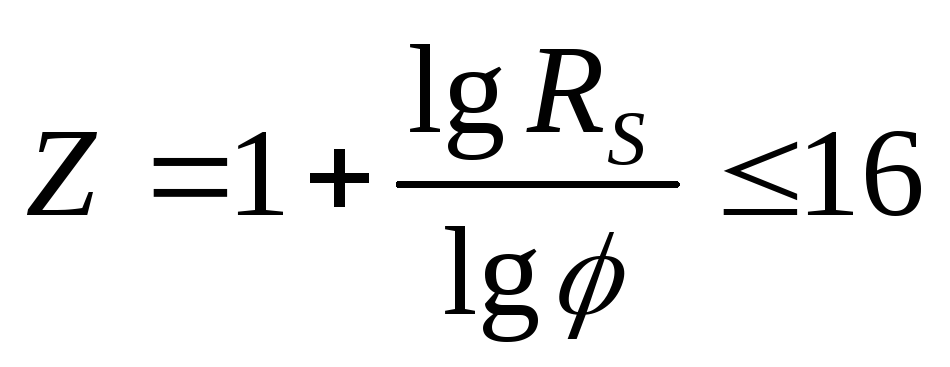

Z = lg R s \ lg + 1 16

3. Проектування структурних варіантів і вибір оптимального

4. Проектування картини обертів

5. Розрахунок чисел зубців в зубчастих передачах

6. Розрахунки осьового навантаження

Q хх = f q G і

Qр = f q (PZ2 + Py2 )0,5 + Pх

Qос = Qр + Q хх

N е = Qос Vпод / 9750

7. Розрахунок модуля зубчасто – рейкової передачі

mpk

=

α

Qос

\

(1,57σзг![]() у)

(α

= 1,2-1,5)

у)

(α

= 1,2-1,5)

8. Розрахунок потужності приводу подач

N е = Qос Vпод / 9750

Алгоритм розрахунків

-

Визначається максимальний діаметр

обробки,

![]() ,

мм

,

мм

-

,

,(4.110)

де

![]() –висота

центрів токарного верстата, мм.

–висота

центрів токарного верстата, мм.

-

Визначається мінімальний діаметр

обробки,

![]() ,

мм

,

мм

-

(4.111)

-

Визначається розрахункова глибина

різання

![]() ,

мм

,

мм

-

(4.112)

-

Визначається розрахункова подача

![]() ,

мм/об

,

мм/об

-

,

,(4.113)

де

![]() –міжосьова

відстань токарного верстата, мм.

–міжосьова

відстань токарного верстата, мм.

-

Визначається максимальна подача

![]() ,

мм/об

,

мм/об

-

(4.114)

-

Визначається мінімальна подача

![]() ,

мм/об

,

мм/об

-

,

,(4.115)

де

![]() –середньоарифметична

висота мікронерівностей поверхні

при чистовій обробці;

–середньоарифметична

висота мікронерівностей поверхні

при чистовій обробці;

![]() = 3,2

мкм;

= 3,2

мкм;

![]() – радіус округлення чистового різця,

– радіус округлення чистового різця,![]() = 1…2 мм;

= 1…2 мм;

![]() – головний кут в плані різця, рад;

– головний кут в плані різця, рад;

![]() – допоміжний кут в плані різця, рад.

– допоміжний кут в плані різця, рад.

-

Розраховується діапазон регулювання

подач

![]()

-

(4.116)

-

Розраховується необхідна кількість

ступінів коробки подач і скругляється

до ближчого значення

![]() =6;8;9;12;16

=6;8;9;12;16

-

,

,(4.117)

де

![]() – знаменник геометричного ряду подач,

– знаменник геометричного ряду подач,![]() =1,26

=1,26

- Складаються структурні варіанти коробки подач та виби-рається оптимальний.

- Будується картина обертів КП.

- Розраховуються та підбираються числа зубців в зубчастих передачах коробки.

-

Визначається

розрахункова швидкість різання

![]() ,

м/хв

,

м/хв

-

,

,(4.118)

де

![]() – стійкість різця, хв.

– стійкість різця, хв.

-

Визначається розрахункові оберти

шпинделя

![]() ,

хв-1

,

хв-1

-

,

,(4.119)

- Визначаються складові сили різання, Н:

-

;

;(4.120)

;

;(4.121)

.

.(4.122)

- Визначається сила холостого ходу приводу, Н

-

,

,(4.123)

де

![]() –

коефіцієнт

тертя в напрямних супорту;

–

коефіцієнт

тертя в напрямних супорту;

Gi – маса пересувного елементa приводу подач, кг;

![]() – прискорення вільного падіння, м/с2;

– прискорення вільного падіння, м/с2;

- Визначається розрахункове зусилля для подолання сил різання, Н

-

.

.(4.124)

- Визначається робоче осьове зусилля , Н

-

.

.(4.125)

- Розраховується діаметр гвинта та вибирається стан-дартизований ходовий гвинт.

![]() ( 4.126)

( 4.126)

- Розраховується модуль зубчасто – рейкової передачі, мм

mpk

=

α

Qос

\

(1,57σзг![]() у)(4.127)

у)(4.127)

(α = 1,2-1,5)

- Приймається кількість зубців рейкового колеса (конструктивно ZР.К.= 10.... 16)

- Визначається ефктивна потужність двигуна, кВт

-

N е = Qос V гв / 9750 .

(4.128)

- Проектується картина обертів коробки подач

Картина обертів коробки подач

1. Підготовка матриці картини “вали – оберти”:

а) вертикально наносять вісі валів, рис.4.2.2: вісь шпинделя; I –вхідний вал; II, III – проміжні вали; IV – вихідний вал;

б) кресляться горизоитально на рівній відстанні лінії вихідних обертів від мініманих до максимальних, відповідно до роз-рахункової кількості ступінів коробки та заданими (прий-нятими за табл. 4.2.1.) мінімальними обертами;

в) на вихідному валу (вал IV) – наносять впорядкований ряд обертів за ознакою арифметичної прогресії зі знаменниками в піддіапазонах і =2(n – 1) 0 (0= 0,0125), починаючи з міні-мальних. Мінімальні оберти вихідного вала КП залежать від найменшого проектного шагу різі. Зазвичай, мінімальльний проектний шаг нарізання різей може бути 0,5; 0,75; 1,0 мм., в цьому випадку мінімальні вихідні оберти КП складуть від-повідно 0,05; 0,075 або 0,1 оберти (при tгв =10 мм ) або 0,042 чи 0,0833 оберти (при tгв =12 мм). Мінімальні оберти вихід-ного вала КП можна визначити по таблиці 4.2.1.

На вході коробки (вал I) перевагу віддають 0,4 або 0,5 оберта вхідного вала на один оберт шпинделя. Такі оберти дають можливість при необхідності розширити діапазон подач, підвищуючи або знижуючи вдвічі оберти вхідного вала (до 0,8 або 1,0 оберта або знижуючи до 0,2 або 0,25 оберта на один оберт шпинделя).

2. Відповідно до

вибраного або зданого варіанту структури

КП, проектується нижня обмежувальна

лінія з передатних відно-шень множних

груп (імн=1\2;

1\1 або 2\1) та найменшого передатного

відношення основної групи (імін(осн))

Передатне відношення основної групи

(іосн=nмін(осн)\nвх)

визначають по таблиці 4.2.2 (колонка-3).В

таблиці наведено декілька варіантів

передатних відношень основної групи.

Перевага за тим варіантом, при якому

менша динаміка зростання крутного

моменту на ведомому валу. Наприклад,

при вхідних обертах коробки подач

nвх

=0,5 об.,

мінімальні оберти ведомого вала основної

групи можуть бути (поз.5) nмін(осн)=0,2

об.; (поз.6)

nмін(осн)

=

0,4 об.; (поз.11) nмін(осн)

=0,1

об.

2. Відповідно до

вибраного або зданого варіанту структури

КП, проектується нижня обмежувальна

лінія з передатних відно-шень множних

груп (імн=1\2;

1\1 або 2\1) та найменшого передатного

відношення основної групи (імін(осн))

Передатне відношення основної групи

(іосн=nмін(осн)\nвх)

визначають по таблиці 4.2.2 (колонка-3).В

таблиці наведено декілька варіантів

передатних відношень основної групи.

Перевага за тим варіантом, при якому

менша динаміка зростання крутного

моменту на ведомому валу. Наприклад,

при вхідних обертах коробки подач

nвх

=0,5 об.,

мінімальні оберти ведомого вала основної

групи можуть бути (поз.5) nмін(осн)=0,2

об.; (поз.6)

nмін(осн)

=

0,4 об.; (поз.11) nмін(осн)

=0,1

об.

Перевага за

тим варіантом, при якому менша динаміка

зростання крутного моменту на ведомому

валу. Наприклад, при вхідних обертах

коробки подач nвх

=0,5 об.,

мінімальні оберти ведомого вала основної

групи можуть бути (поз.5) nмін(осн)=0,2

об.; (поз.6)

nмін(осн)

=

0,4 об.; (поз.11) nмін(осн)

=0,1.

Перевага за

тим варіантом, при якому менша динаміка

зростання крутного моменту на ведомому

валу. Наприклад, при вхідних обертах

коробки подач nвх

=0,5 об.,

мінімальні оберти ведомого вала основної

групи можуть бути (поз.5) nмін(осн)=0,2

об.; (поз.6)

nмін(осн)

=

0,4 об.; (поз.11) nмін(осн)

=0,1.

Віддаємо перевагу поз.6, бо в цьому випадку крутний момент на ведомому валу збішиться на 25%, тоді як на 5-й та 11-й позиціях – відповідно в 2,5 і 5 разів.

3. Проектують нижнню граничну лінію картини обертів.

Виходячи з вибраного по таблиці 4.2.2 оптимального варіанту основної групи (поз.6) , оберти ведомого вала в цій групі скла-дуть: nмін(осн) =0,4 об.; n 2 =0,5 об.; n 3 =0,6 об.; n4(нб) =0,7 об.,

Звідси передатні відношення відповідно будуть:

і1(осн) =4\5; і2(осн) =5\5=1\1; і3(осн) =6\5=3\2; і4(осн)=7\5.

З точки вхідних обертів nвх =0,5 об. наносимо промені пере-датних відношень основної групи.

Передатне відношення двох множних груп сладе і∑ =-8. Розподіляємо: I група - і(мін)I = -4; II група - і(мін) II =-4.

З точки обертів вала II n 2 =0,5 об. наносимо промені передатних відношень і(мін)I = -4 та і(мін) II =-4 і одержуємо нижню граничну лінію картини обертів.

4. Промені інших передатних відношень зубчастих передач на- носять відповідно до характеристик груп.

5. Визначають числа зубців та модулі в передачах основної групи коробки подач, (табл.4.2.2).

Таблиця 4.2.2

Характеристики основної групи коробок подач токарно-гвинторізних верстатів

|

№ |

nвх |

Оберти ведомого вала основної групиni (41) nмін(осн) n 2 n 3 n4(нб) |

z1/z2 (m) | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

0,2 |

0,1 |

0,125 |

0,15 |

0,175 |

21/24 (3) |

33/44 (1,75)* |

23/37 (2,25) |

18/36 (2,5) |

|

2 |

0,4 |

0,2 |

0,25 |

0,3 |

0,35 | ||||

|

3 |

0,8 |

0,4 |

0,5 |

0,6 |

0,7 | ||||

|

4 |

0,25 |

0,1 |

0,125 |

0,15 |

0,175 |

18/45 (2) |

21/42 (2) |

21/35 (2,25) |

21/30 (2,5)* |

|

5 |

0,5 |

0,2 |

0,25 |

0,3 |

0,35 | ||||

|

6 |

0,5 |

0,4 |

0,5 |

0,6 |

0,7 |

28/35 (2) |

28/28 (2,25) |

30/25 (2,25)* |

42/30 (1,75) |

|

7 |

0,25 |

0,2 |

0,25 |

0,3 |

0,35 | ||||

|

8 |

0,4 |

0,4 |

0,5 |

0,6 |

0,7 |

20/20 (2,75) |

35/28 (1,75)* |

33/22 (2) |

35/20 (2) |

|

9 |

0,8 |

0,8 |

1,0 |

1,2 |

1,4 | ||||

|

10 |

0,2 |

0,2 |

0,25 |

0,3 |

0,35 | ||||

|

11 |

0,5 |

0,1 |

0,125 |

0,15 |

0,175 |

15/75 (1,5) |

18/72 (1,5) |

18/60 (1,75)* |

28/40 (2)* |

пвх – оберти на вході коробки подач;

т – модуль, мм;

z1; z2 – числа зубців ведучого та веденого коліс основної групи;

* – зубці коліс кориговані.

Розрахунки чисел зубців в передачах основної групи

Деякі проблеми виникають при розрахунках чисел зубців зубчастих коліс основної групи, пов язані з тим, що характе-ристика цієї чотирьохшвидкісної групи має ознаку арифмет-ричної прогресії, в результаті чого суми чисельників та знамен-ників передатних відношень представляють в більшості ви-пад-ків прості числа, що і не дає можливості використати метод роз-рахунків чисел зубців з однаковими модулями в передачах. Отже, виходячи з того, що передачі основної групи мають різні модулі, числа зубців в такій послідовності:

а) з картини частот обертів приводу подач визначають пере-датні відношення і , виражають їх простим або неправиль-ним дрібом і заносять в першу колонку таблиці 4.2.3;

б) для кожної з передач виписують передатне відношення че-рез числа зубців ведучого і ведомого коліс (число зубців в чи-сельнику і знаменнику повинні бути не менше 16 , а сума їх не більше 90 ), потім збільшують їх значення пропорційно передатному відношенню (числа заносять в колонки 2 та 3). В останні колонки (4….10) заносять розрахункові міжвісьові від-стані при відповідному модулі та сумарній кількості зубців в передачах;

Таблиця 4.2.3

Розрахунки та підбір чисел зубців в передачах основної групи

|

і |

f/q |

Міжосьова відстань 2A = mZΣ | |||||||

|

ZΣ |

m = 1,5 |

m = 1,75 |

m = 2,0 |

m = 2,25 |

m = 2,5 |

m = 2,75 |

m = 3,0 | ||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

7/4 |

35/20 |

55 |

82,50 |

96,25 |

110,00 |

123,75 |

137,50 |

151,25 |

165,00 |

|

42/24 |

66 |

99,00 |

115,50 |

132,00 |

148,50 |

165,00 |

181,50 |

198,00 | |

|

49/28 |

77 |

115,5 |

134,75 |

154,00 |

179,25 |

192,50 |

211,75 |

231,00 | |

|

56/32 |

86 |

129,0 |

150,50 |

172,00 |

193,50 |

215,00 |

236,50 |

258,00 | |

|

3/2 |

27/18 |

45 |

67,50 |

78,75 |

90,00 |

101,25 |

112,50 |

123,75 |

135,00 |

|

30/20 |

50 |

75,00 |

87,50 |

100,00 |

112,50 |

125,00 |

137,50 |

150,00 | |

|

33/22 |

55 |

82,50 |

96,25 |

110,00 |

123,75 |

137,50 |

151,75 |

165,00 | |

|

36/24 |

60 |

90,00 |

105,00 |

120,00 |

135,00 |

150,00 |

165,00 |

180,00 | |

|

39/26 |

65 |

97,50 |

113,75 |

130,00 |

146,75 |

162,50 |

187,75 |

195,00 | |

|

5/4 |

25/20 |

45 |

67,50 |

78,75 |

90,00 |

101,25 |

112,50 |

123,75 |

135,00 |

|

30/24 |

54 |

81,00 |

94,50 |

108,00 |

121,50 |

135,00 |

148,50 |

162,00 | |

|

35/28 |

63 |

94,50 |

110,25 |

126,00 |

141,75 |

157,50 |

173,50 |

189,00 | |

|

40/32 |

72 |

108,0 |

126,00 |

144,00 |

162,00 |

180,00 |

198,00 |

216,00 | |

|

45/36 |

81 |

121,5 |

141,75 |

162,00 |

182,25 |

202,50 |

222,75 |

143,00 | |

|

1/1 |

27/27 |

54 |

81,00 |

94,50 |

108,00 |

121,50 |

135,00 |

148,50 |

162,00 |

|

28/28 |

56 |

84,0 |

98,0 |

112,0 |

126,0 |

140,0 |

154,0 |

168,0 | |

|

29/29 |

58 |

87,0 |

101,5 |

116,0 |

130,5 |

145,0 |

159,5 |

174,0 | |

|

30/30 |

60 |

90,0 |

105,0 |

120,0 |

135,0 |

150,0 |

165,0 |

180,0 | |

|

31/31 |

62 |

93,0 |

108,5 |

124,0 |

139,5 |

155,0 |

170,5 |

186,0 | |

|

32/32 |

64 |

96,0 |

112,0 |

128,0 |

144,0 |

160,0 |

176,0 |

192,0 | |

в) перевіряють наявність однакової сумарної кількості зубців для всіх варіантів кожної передачі. Співпадіння у двох (трьох) передач сумарних чисел чисельника та знаменника (колонка 3) вкаже на те, що ці передачі можна проектувати з однаковим мо-дулем, а цифри в чисельниках та знаменниках і будуть розра-хунковими числами зубців цих передач;

г) для тих передач, у яких не співпали суми чисельників та зна-менників, шукають варіант співпадання міжосьових відстаней при різних модулях в передачах (колонки 4 – 10). В цьому ви-падку числа зубців визначаться в стрічці, в якій співпали (з найменшою похибкою) міжвісьові відстані а модуль - в відпо-відній колонці.

Аналіз таблиці рзрахунків

Для третьої і четвертої передач з і3=5/4 та і4=1/1 спів-пали сумарні числа зубців (ZΣ =54) , а отже і модуль (m = 2,5мм). Міжосьова відстань складає 2А=135 мм. Така ж відстань і в пе-редачі з і2 =3\2. Відповідні колонка та стрічка в цьому випадку мають модуль m =2,25 мм, а стрічка-ZΣ =60 (f /q=36\24).

Для передачі з і1 =7\4 ні сумарна кількість зубців, ні міжосьова відстань не співпадають з попередніми трьома передачами. В такому разі шукаємо в колонках 4-10 міжосьову відстань, близь-ку до 135,00 мм.( з найменшою похибкою). Це буде 2А=134,75 мм.

(m =1,75 мм; f/q=49\28 (з коригованими зубцями).

Отже, в результаті маємо:

і1=49/28 (m1=1,75 мм); і2=36/24 (m2=2,25 мм);

і3=30/24 (m3= 2,5 мм); і4=27/27 (m4= 2,5 мм).