- •Введение

- •1 Обоснование способа производства

- •2 Обоснование способа тепловой обработки

- •3 Расчёт габаритов и количества установок

- •4 Выбор ограждающих конструкций

- •5 Теплотехнический расчёт

- •5.1 Тепловой баланс установки

- •5.1.2 Период изотермической выдержки

- •5.2 Определение расхода тепла на нагрев железобетонной конструкции

- •5.2.1 Период подъема температуры

- •5.2.2 Период изотермической выдержки

- •6 Гидравлический расчёт трубопроводов

- •7 Использование теплоты вторичных ресурсов

- •8 Техника безопасности и охрана окружающей среды

- •Заключение

- •Список использованных источников

2 Обоснование способа тепловой обработки

В данном курсовом проекте в качестве изготавливаемого изделия принята дорожная плита с производительностью цеха 9000 м3/год, имеющая согласно стандарта, обозначение ПД 2-9,5 с размерами:

Таблица-2.1 Размеры выбранного изделия

|

Размеры плиты, мм |

V, м3 |

Масса,кг | ||||

|

Длина |

Ширина |

Высота |

|

| ||

|

2980 |

1480 |

180 |

0,81 |

2000 | ||

Термическую обработку плит дорожных производят в пропарочной ямной камере в формах с размерами:

Таблица-2.2 Размеры форм

|

Размеры формы, мм |

Масса, кг | |||

|

Длина |

Ширина |

Высота |

| |

|

3480 |

1980 |

580 |

1820 | |

Тепловая обработка является наиболее энергоёмкой, самой длительной и ответственной операцией технологического процесса производства строительных материалов. При этом режимы тепловой обработки зависят от вида вяжущего, способа формования, типа заполнителя В/Т отношения и ряда других факторов. Таким образом, каждое изделие или конструкция требует свой индивидуальный режим тепловой обработки, который следует обосновать.

Несмотря на разнообразие режимов тепловой обработки все они имеют следующие периоды – нагрев изделия, изотермическое выдерживание и охлаждение, т.е. общее время тепловой обработки:

Для производства изделия назначим следующий тепловой режим:

,

,

где

– время нагревания изделий.

– время нагревания изделий.

–время

изотермического выдерживания (при

постоянной скорости сушки; t=80 ºС).

–время

изотермического выдерживания (при

постоянной скорости сушки; t=80 ºС).

–время

охлаждения изделий.

–время

охлаждения изделий.

Для выбора и обоснования способа тепловой обработки следует руководствоваться следующими нормативными документами: СНБ 5.03.02-03 «Производство сборных бетонных и железобетонных изделий» [2]; П2-01 к СНиП 3.09.01-85 «Изготовление сборных бетонных и железобетонных изделий». [3]

Выдерживание и тепловая обработка изделий после формования осуществляется для достижения бетоном необходимых физико-механических свойств: прочности, морозостойкости, воздухо- и водопроницаемости.

Эти свойства зависят от структуры цементного камня, которая формируется в процессе твердения при обязательном наличии влаги.

Активность цемента, его удельная поверхность, минералогический состав клинкера, наличие химических добавок, (В/Ц) бетона при одинаковой температуре твердения являются основными факторами, определяющими темп твердения бетона.

Тепловая обработка бетонных и железобетонных изделий классифицируется:

по виду теплоносителя;

по температуре и давлению паровоздушной среды;

по способу подвода тепла (теплопередачи) к твердеющему бетону;

по периодичности действия тепловых агрегатов.

Тепловую обработку изделий следует производить в тепловых агрегатах с применением режимов, обеспечивающих минимальный расход топливно-энергетических ресурсов при достижении проектных качественных характеристик изделия.

Режим твердения выражается суммой отдельных его периодов в часах.

3 Расчёт габаритов и количества установок

Расчёт размеров рабочего пространства установок зависит от режима работы – периодического или непрерывного действия.

Расчёт размеров установок периодического действия:

Размеры рабочего пространства установок зависят от размера форм, количества их в камере и схемы их укладки. В камерах для крупногабаритных изделий ( панели наружных и внутренних стен, плиты дорожные и другие), как правило, они укладываются в одну стопку (по одному изделию в плане). В малогабаритных – по несколько стопок в плане.

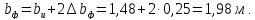

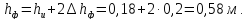

Габариты форм ориентировочно определяются:

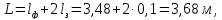

,

,

,

,

,

,

где

,

, ,

, - соответственно длина, ширина и высота

изделия, м;

- соответственно длина, ширина и высота

изделия, м;

-

ширина торцевого борта, а также участка

для размещения упоров, м;

-

ширина торцевого борта, а также участка

для размещения упоров, м;

-

ширина бокового борта, м;

-

ширина бокового борта, м;

-

высота поддона, м;

-

высота поддона, м;

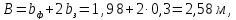

Размеры рабочего пространства камеры выбираются так, чтобы обеспечить циркуляцию теплоносителя между изделиями и возможность работы автоматической траверсы. При расположении одного изделия в камере (в плане), ширина камеры:

где

- ширина формы, м;

- ширина формы, м;

=0,3

м. – расстояние между формой и стенкой

камеры.

=0,3

м. – расстояние между формой и стенкой

камеры.

Длина камеры:

где

- длина формы, м;

- длина формы, м;

-

зазор между формой и стенкой камеры.

-

зазор между формой и стенкой камеры.

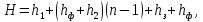

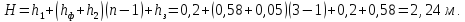

Высота камеры:

где

- расстояние от пола камеры до днища

нижней формы;

- расстояние от пола камеры до днища

нижней формы;

-

высота формы с изделием, м;

-

высота формы с изделием, м;

-

расстояние между формами по высоте;

-

расстояние между формами по высоте;

–число

форм по высоте;

–число

форм по высоте;

-

расстояние между верхом верхней формы

(изделия) и крышкой камеры.

-

расстояние между верхом верхней формы

(изделия) и крышкой камеры.

Общая высота камеры при подаче пара через перфорированные трубопроводы во избежание значительного перепада температуры по высоте не должна превышать 3,0..3,5 м. При применении интенсивной циркуляции можно высоту увеличить до 4..4,5 м.

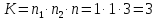

Количество изделий в камере:

где

- число стопок по длине камеры;

- число стопок по длине камеры;

–число

стопок по ширине камеры.

–число

стопок по ширине камеры.

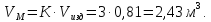

Объём материала в камере:

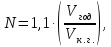

Количество установок для обеспечения годовой производительности цеха:

где

- годовая производительность цеха,

- годовая производительность цеха, ;

;

–годовой

выпуск продукции одной камерой,

–годовой

выпуск продукции одной камерой,

;

;

где

– годовой фонд времени;

– годовой фонд времени;

–общее

время для совершения одного цикла

тепловой обработки, ч.

–общее

время для совершения одного цикла

тепловой обработки, ч.

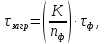

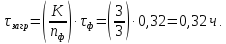

Общее время одного цикла работы установки:

где

- время загрузки камеры, ч;

- время загрузки камеры, ч;

–время

тепловой обработки;

–время

тепловой обработки;

–время

разгрузки камеры, ч.

–время

разгрузки камеры, ч.

Время загрузки камеры:

где

- количество изделий, одновременно

формуемых на формовочных установках;

- количество изделий, одновременно

формуемых на формовочных установках;

-

цикл одной формовки.

-

цикл одной формовки.

Принимаем N=4.

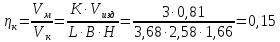

Коэффициент загрузки камеры: