- •Часть 1

- •2. Негабаритные перевозки и классы габаритной проходимости

- •3. Междупутья

- •Глава II трасса, план и профиль пути

- •1. План местности в горизонталях

- •2. Геодезические работы и инструменты

- •3. Категории линий.

- •Эксплуатационные показатели железнодорожных линий

- •4. Трасса и план железнодорожной линии

- •5. Параллельное смещение путей

- •6. Продольный профиль линий

- •Глава III

- •1. Назначение земляного полотна. Грунты

- •2. Конструктивные элементы земляного полотна

- •3. Поперечные профили насыпей и выемок

- •Не менее 10м , Не менее 10м

- •4. Поперечные профили станционных площадок

- •5. Водосборные, водоотводные и дренажные устройства

- •6. Укрепление и защита земляного полотна

- •7. Деформации и разрушения земляного полотна

- •8. Полоса отвода

- •9. Искусственные сооружения

- •10. Мосты и трубы

- •Глава IV

- •1. Назначение и составные элементы

- •2. Рельсы

- •3. Рельсовые стыки и стыковые скрепления

- •4. Рельсовые опоры

- •6. Угон пути. Противоугонные устройства

- •7. Балластный слой

- •8. Типы верхнего строения пути

- •Глава V

- •1. Взаимодействие пути и подвижного состава

- •2. Рельсовая колея в прямых и кривых участках пути

- •3. Переходные кривые. Отвод уширений колеи и возвышений наружных рельсовых нитей.

- •Глава VI

- •1. Назначение и основные части

- •2. Виды стрелочных переводов

- •4. Расчет основных геометрических элементов

- •5. Взаимное расположение на станциях

- •6. Осмотры и проверки

- •Нормы износа рамных рельсов, остряков, усовиков и сердечников крестовин

- •Глава VII

- •1.Переезды

- •2. Путевые заграждения и знаки

- •Глава VIII

- •1.Структура управления путевым хозяйством

- •2. Принципы организации и классификация путевых работ

- •3. Основные машины, применяемые при ремонте пути

- •Глава IX

- •1. Основные принципы

- •2. Контроль за состоянием пути

- •3. Предотвращение заносов и размывов пути

- •4. Безопасность движения поездов и личная безопасность работников при путевых работах

- •Глава X

- •1. Изыскания железных дорог. Общие сведения

- •2. Содержание и порядок разработки проектов линий и железнодорожных узлов

- •3. Общие принципы сравнения вариантов

- •4. Основы организации строительства

- •5. Комплекс работ и прием сооружений в эксплуатацию

4. Рельсовые опоры

Назначение рельсовых опор (шпал, переводных и мостовых брусьев) заключается в распределении воспринимаемого ими давления на достаточно большую поверхность ниже расположенного балластного слоя и удержании рельсовых нитей на установленном расстоянии друг от друга. Благодаря рельсовым опорам разрозненные рельсовые нити превращаются в строго фиксированную рельсовую колею, обеспечивающую движение подвижного состава по заданной траектории.

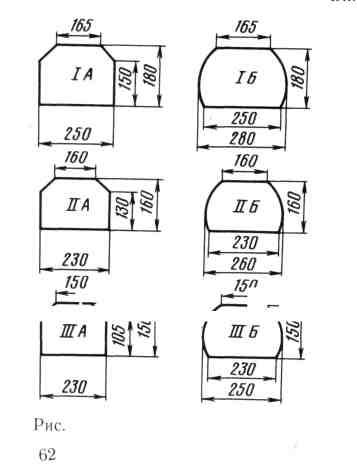

Наиболее распространены рельсовые опоры в виде поперечин — шпал. С помощью скреплений они обеспечивают требуемую стабильность колеи, позволяют в широких пределах изменять поверхность, опирающуюся на балласт, и величину междушпальных пролетов. Небольшие размеры делают их удобными для перевозки, укладки, уплотнения балласта, исправления пути. По начальным затратам — это самое дешевое подрельсовое основание. Для изготовления шпал можно использовать разнообразные материалы. Около 90% всех шпал в мире деревянные, в некоторых странах преимущественно используют чугунные и стальные. Широко распространены предварительно напряженные железобетонные шпалы. Поперечные рельсовые опоры и переводные и мостовые брусья отличаются от шпал лишь размерами. На наших дорогах наибольшее распространение получили деревянные шпалы из сосны и ели. Они упруги, обладают хорошими амортизирующими и электроизолирующими свойствами, просты в изготовлении, удобны при укладке, транспортировке и смене. К деревянным шпалам легко прикрепить рельсы, они позволяют устраивать плавный отвод ширины колеи и перешивать путь, а кроме того, малочувствительны к перегрузкам и химическим воздействиям. Основной их недостаток — относительно короткий срок службы. Изготовляют деревянные шпалы трех типов (рис. 95) 1А и 1Б предназначены для главных путей магистральных дорог, ПА и НБ — для станционных и подъездных путей, ША и ШБ — для путей промышленных предприятий. Обозначение А относится к обрезным шпалам, опиленным с четырех сторон, а Б — к брусковым с опиленными поверхностями только сверху и снизу. Для изготовления шпал используют бревна различных диаметров.

Рис. 95 Типы деревянных шпал

Длина шпал всех типов 2750 мм. Чтобы увеличить срок службы и предохранить от быстрого загнивания, деревянные шпалы пропитывают антисептиками; для предотвращения растрескивания их концы стягивают металлическими болтами и хомутами, проволочной обвязкой и скобами

а — лежневые; б — малогабаритные рамки

Рельсовые подкладки с достаточно большой опорной поверхностью и упругие шпальные прокладки надежно защищают древесину от механического износа. Старогодные шпалы, пригодные для повторного использования, перед укладкой ремонтируют в специализированных шпалоремонтных мастерских.

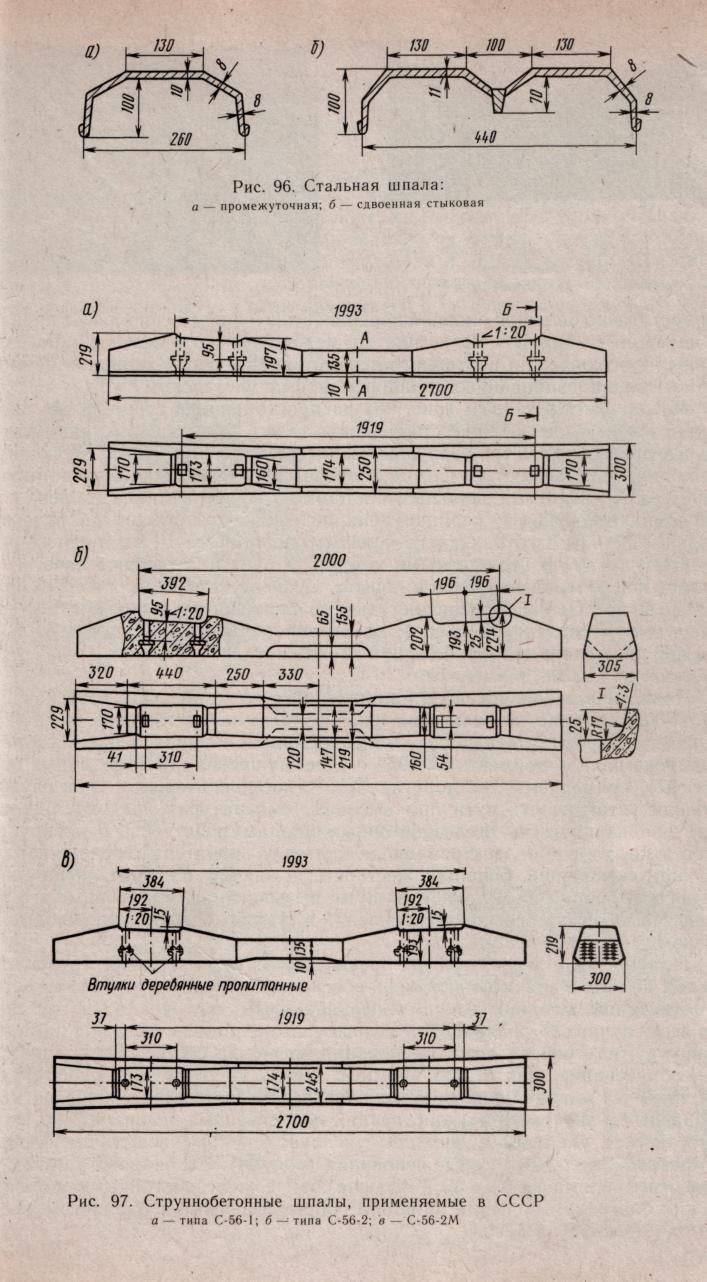

Металлические шпалы (рис. 96) распространены в странах, где преобладают кривые участки малых радиусов, а также в районах с жарким климатом, где древесина быстро разрушается насекомыми-термитами. Металлические шпалы изготовляют из чугуна и стали. Чугунные шпалы представляют собой два перевернутых овальных или прямоугольных колпака, на верх которых опираются рельсы; колпаки попарно соединены стальными брусьями. Стальные шпалы изготовляют из полосы толщиной 8—10 мм в форме перевернутого корыта с утолщенными краями. Концы их отгибают вниз, чтобы балласт под шпалой оказался в корыте. Срок службы металлических шпал от 20 до 40 лет. Основные их недостатки: подверженность коррозии (особенно в местах прикрепления рельсов), электропроводность, жесткость, сильный шум при движении поездов, большой расход металла. В нашей стране металлические шпалы не применяют.

Появление предварительно напряженного железобетона, допускающего работу конструкций не только на сжатие, но и на растяжение, послужило толчком к широкому внедрению железобетонных шпал. На наших дорогах их широко начали применять с 1954 г. Преимущества струнобетонных шпал (рис. 97), применяемых на дорогах СССР: продолжительный срок службы; большая устойчивость пути при высоких температурах воздуха; однотипность и равноупругость. Железобетонным шпалам свойственны и два крупных недостатка, а именно: электропроводимость, что значительно осложняет конструкции скреплений, большая жесткость, а значит, большие инерционные усилия и вибрации на неровностях пути, вызывающие интенсивные его расстройства, поломки рельсов и скреплений в стыках. Поэтому их укладывают только в бесстыковой путь.

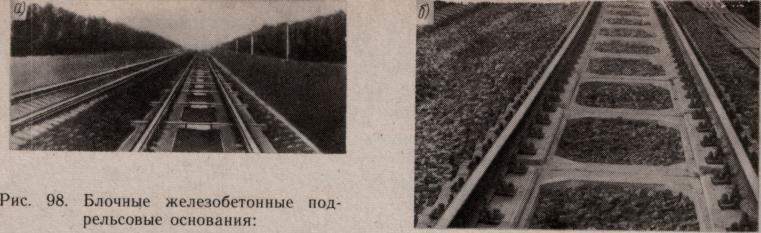

Технические и экономические преимущества шпал на особо грузонапря-женных линиях в значительной мере обесцениваются их неравноупругостью, обусловленной в одних случаях неодинаковым состоянием самих шпал и во всех случаях — различной степенью уплотнения балласта под ними. Не-равноупругость подрельсового основания влечет за собой расстройства пути — образование пустот под концами шпал. Поэтому для особо грузо-напряженных направлений ведутся поиски других, технически более целесообразных и экономичных конструкций подрельсовых оснований. На опытных участках уложены и проходят эксплуатационные испытания блочные железобетонные подрельсовые основания (рис. 98). Стабильность пути с такими основаниями на 20—30% больше, чем с железобетонными шпалами, так как благодаря большой площади соприкосновения с балластом уменьшается давление на него.

Связывают рельсы с подрельсовым основанием — шпалами или брусьями — промежуточными рельсовыми скреплениями; они должны сохранять установленную ширину колеи и требуемую подуклонку рельсов, не допускать смещений последних в продольном направлении и предотвращать возможность их опрокидывания под воздействием подвижного состава. Если шпалы железобетонные, скрепления должны, кроме того, обладать электроизолирующими свойствами. Очень важно также, чтобы их конструкция обеспечивала простоту сборки и разборки и не требовала трудоемкого ухода при эксплуатации, чрезмерно большого расхода металла и других дефицитных материалов, допускала замену деталей без перерывов в движении поездов, а также регулирование положения рельсовых нитей по высоте в пределах 15—20 мм.

Рис. 101. Скрепление БП 3 З Рис. 102. Скрепление ЖБР

Рис. 103 скрепление смешанного типа

Скрепления подразделяют на три основные вида: раздельные — рельс прикрепляют к подкладкам жесткими или упругими клеммами и клеммными болтами, а подкладки к шпалам — болтами или шурупами; смешанные — рельс прикрепляют к каждой шпале двумя или тремя основными костылями, проходящими через подкладку, и дополнительно двумя жесткими или распорными пришивочными костылями прикрепляют подкладку к шпале; нераздельные — рельс и подкладки, на которые он опирается, прикрепляют к шпалам или брусьям одними и теми же средствами (костылями или шурупами).

Для железобетонных шпал в основном применяют раздельные скрепления типа КБ (рис. 99) с закладными болтами и типа ЖБ с упругими клеммами и резиновыми прокладками, но без металлических подкладок (рис. 100). Преимущества последнего: небольшой расход металла, упругость во всех направлениях, высокая степень прижатия рельсов к шпалам. Болтовое скрепление ЖБ удовлетворительно в эксплуатации не везде, на участках с кривыми малых радиусов его сопротивление боковым силам и обеспечение им стабильности ширины колеи недостаточны, особенно при большой грузонапряженности. Разработаны и проходят эксплуатационные испытания две конструкции скреплений для железобетонных шпал. В комплекте подкладочного скрепления БП (рис. 101) всего два болта, с помощью которых к шпале одновременно прикрепляются подкладка и рельс. Бесподкладочное скрепление ЖБР (рис. 102) представляет собой усовершенствованное скрепление ЖБ. Оно позволяет выправлять положение рельсовых нитей по уровню без разборки путевой решетки, изменять высоту рельсов в пределах до 15— 20 мм при помощи прокладок из полимерных материалов. Скрепление смешанного типа (рис. 103) с двухребордчатыми подкладками, основными и пришивочными костылями широко используют при звеньевом пути. Его преимущества: простота конструкции, зашивки, перешивки и разборки пути, относительно небольшая масса, возможность исправления пути на пучинах. Но это скрепление не обеспечивает достаточного постоянства ширины рельсовой колеи и плохо предохраняет шпалы от механического износа.