Metodichni_vkazivki_KMTP_z_PR

.pdfW |

Mгр Gт g Lmax 0,5 Gб Lб 0,5 Gр l |

, |

(4.12) |

|

виг |

||||

к |

|

|

||

|

|

|

де [ виг] – допустима напруга на вигин для матеріалу колони.

За допомогою попередньо заданих параметрів зовнішнього діаметра труби, з якої припускається виготовлення колони, та мінімальної товщини її ст інки визначимо внутрішній діаметр труби (див. рис. 4.1), м:

Dвн |

Dзовн 2 sст, |

|

|

|

(4.13) |

|||

де Dзовн – зовнішній діаметр труби колони; |

|

|

|

|

||||

sст – мінімальна товщина стінки труби. |

|

|

|

|

|

|

||

Визначаємо момент поперечного перерізу труби [16, с. 62], см3: |

|

|||||||

|

|

D4 |

D4 |

|

|

|

||

W |

|

зовн |

|

вн |

|

|

, |

(4.14) |

|

|

|

|

|

||||

тр |

|

32 Dвн |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

та робимо висновок про виконання обов’язкової умови : |

|

|||||||

|

Wтр Wк . |

|

|

|

|

(6.15) |

||

Визначаємо повну висоту колони [16, с. 62], м: |

|

|||||||

Hтр Hmax Emin h0 |

l tg , |

(4.16) |

||||||

де Hmax – відстань від рівня підлоги до гакової підвіски у її верхньому положенні;

Emin – відстань від верхнього положення крюкової підвіски до нижньої неробочої полиці стріли крана;

h0 – висота профілю двотаврової балки. Визначаємо вагу поворотної колони, кН:

G |

к |

|

Hтр |

D2 |

D2 |

p |

ст |

g. |

(4.17) |

|

|||||||||

|

|

4 |

зовн |

вн |

|

|

|

||

|

|

|

|

|

|

|

|

|

4.4.3 Розрахунок опорно-поворотного пристрою

Приймаємо рішення конструкцію опорно-поворотного пристою будувати на підшипниках кочення. Розрахунок проводимо, виходячи з конструкції, що зображена на рис. 4.1 та 4.2. До її складу входить один опорний однорядний шариковий підшипник за ГОСТ 6874 -75 та один радіальний сферичний підши-

41

пник за ГОСТ 5720-75 у нижній частині колони та один насипний роликовий підшипник у верхній частині опорного пристрою.

Розрахунки будемо проводити, виходячи із статичного навантаження на підшипники, оскільки швидкість обертання колони незначна.

Визначаємо осьове навантаження на упорний підшипник [16, с. 62], кН:

V Mгр Gт g Gб Gр Gк . |

(4.18) |

Визначаємо радіальне навантаження на радіальні підшипники [16, с . 62],

кН:

P |

Mгр Gт g Lmax 0,5 Lб Gб 0,5 Gр l |

, |

(4.19) |

|

h |

||||

|

|

|

де h – відстань між радіальними підшипниками.

За допомогою попередньо заданих параметрів роликів конструюємо насипний роликовий підшипник для верхньої частини опори. При цьому приймаємо рішення до труби колони закріпити внутрішню обойму підшипника, а як зовнішню обойму використати розточення, що буде виконано у стояку (нерухомій колоні, див. рис. 4.1). У насипному підшипнику, у цьому разі, кочення роликів буде відбуватися по сирій поверхні. Звідси визначаємо необхідну для упорного підшипника кількість роликів, для чого результат розрахунку за формулою (4.20) необхідно округлити до ближчого найбільшого цілого значе ння:

zрол |

2 sк Dзовн dрол |

1 |

, |

(4.20) |

||

dрол |

|

|||||

|

|

|

|

|||

де sк – товщина кільця внутрішньої обойми підшипника; dрол – діаметр ролика.

Визначаємо статичне навантаження на радіальний насипний підшипник, що він може сприйняти [16, с. 63], кН:

Qст 0,4 zрол dрол lрол P, |

(4.21) |

де lрол – довжина ролика;

0,4 – питоме навантаження, що допускається (0,4 кгс/мм2).

42

Визначаємо статичне навантаження на стандартний радіальний сферичний дворядний шариковий підшипник, що він може сприйняти [16, с. 63], кН:

Q |

0,72 Z D2 |

P, |

(4.22) |

ст |

Т |

|

|

де Z – кількість шариків у підшипнику (див. табл. 4.4);

DТ – діаметр шариків підшипника (див. табл. 4.4);

0,72 – питоме навантаження, що допускається (0,72 кгс/мм2). Визначаємо статичне навантаження на стандартний шариковий упорний

одинарний підшипник, що він може сприйняти [16, с. 63], кН: |

|

||

Q |

3,8 Z D2 |

V , |

(4.23) |

ст |

Т |

|

|

де Z – кількість шариків у підшипнику (див. табл. 4.5);

DТ – діаметр шариків у підшипнику (див. табл. 4.5);

3,8 – питоме навантаження, що допускається (3,8 кгс/мм2).

Статичні навантаження, що можуть сприйняти підшипники, повинні бути більші за реально діючі, що є підтвердженням достатньої міцності вибраних підшипників і про що необхідно зробити висновки.

4.5 Питання для самостійної підготовки

1.Як перевірити двотаврову балку на міцність?

2.Як визначити розміри поперечного перерізу розкосу?

3.Як визначити переріз та висоту колони?

4.Як визначити осьове навантаження та підібрати опорний підши пник?

5.Як визначити радіальне навантаження та підібрати радіальні підши п-

ники?

43

5 РОЗРАХУНОК ПНЕВМАТИЧНОГО ПРЕСА ДЛЯ ПРЕСУВАННЯ ПОСАДКИ З НАТЯГОМ. ПРАКТИЧНА РОБОТА № 5

5.1 Мета розробки

Метою роботи є створення безпечної конструкції пневматичного преса прямої дії для пресування та випресування пресових з'єднань і підши пникових вузлів на автоаґрегатній дільниці АТП.

5.2 Принцип роботи пневматичного преса

Пресом називається машина для обробки тиском, котра своїми робоч ими частинами здійснює вплив на матеріал без удару. На АТП набули поширення як пневматичні, так і гідравлічні преси, що монтуються як на підлозі приміщення, так і на верстатах.

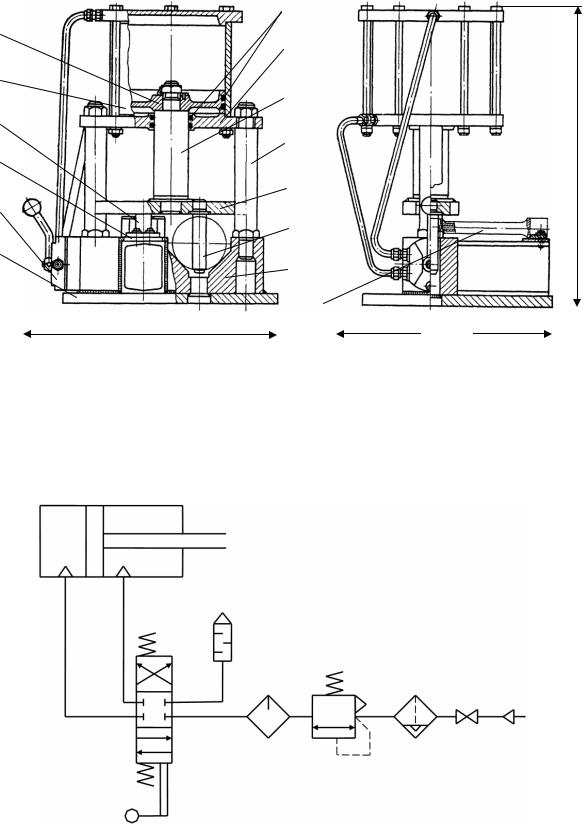

На рис. 5.1 наведено прес, що використовується для випресування поршневого пальця та втулки шатуна. У наведеному прикладі в циліндрі відсутня зворотна пружина, що в деяких конструкціях використовується для повернення поршня 6 циліндра разом із штоком 9 у вихідне положення. Під час роботи преса стисле повітря, що підводиться до верхньої кришки циліндра, надходить у простір над поршнем 6 та приводить його разом з штоком 9 у рух. Пуансон 12, який розташовано на напрамній пластині 11, випресовує поршневий палець. Потім, повернувши пуансон у вихідне положення (після підводу стислого пов і- тря до нижньої кришки 8, яке надходить до нижньої частини пневматичного циліндра), установлюють шатун і за наступним ходом преса випресовують пуансоном 4 втулку шатуна 14.

На рис. 5.2 наведено принципову схему привода пневматичного преса прямої дії. Умовні графічні зображення пневмоапаратів та літерні позиційні позначення схеми відповідають вимогам [5,6].

Принцип роботи пневматичної схеми привода преса (рис. 5.2) полягає в наступному. Під час роботи преса робоче тіло (стисле повітря) через вентиль ВН подається з пневматичної маґістралі, проходить через віддільник вологи

44

7

6 |

|

8 |

|

|

|

|

|

|

|

||

5 |

|

9 |

|

|

|

|

|

|

|

||

4 |

|

10 |

|

|

|

3 |

|

560 |

|||

|

|

|

|||

|

|

11 |

|||

2 |

|

|

|

||

|

12 |

|

|

||

|

|

|

|||

|

|

|

|

||

1 |

|

13 |

|

|

|

|

|

|

|

||

|

480 |

|

14 |

400 |

|

|

|

|

|||

|

|

|

|

||

|

|

|

|

|

|

1 – плита; 2 – розподільний кран; 3 – опора; 4 – пуансон; 5 – циліндр; 6 – поршень; 7 – ущільнюючі кільця; 8 – кришка циліндра; 9 – шток; 10 – колонка; 11

– напрямна пластина; 12 – пуансон; 13 – призма; 14 – шатун Рисунок 5.1 – Прес пневматичний

Ц

|

Г |

|

КТ |

МР |

КП ВД ВН |

|

Ц – циліндр пневматичний; КТ – клапан триходовий з ручним керуванням; Г – пневматичний глушник; МР – розпилювач мастила; КП – клапан запобіжний; ВД – віддільник вологи з фільтром; ВН – вентиль

Рисунок 5.2 – Принципіальна схема привода пневматичного преса

45

ВД, запобіжний клапан КП та розпилювач мастила МР. Віддільник вологи запобігає проникненню до внутрішніх порожнин зайвої вологи, а розпилювач мастила навпаки сприяє змащенню деталей, що контактують. Тиск робочого тіла контролюється запобіжним клапаном КП і, якщо він перевищує встановлене значення, то клапан спрацьовує автоматично і надмірна кількість робочого тіла викидається до атмосфери. За допомогою триходового клапана з ручним керуванням КТ відбувається безпосереднє керування циліндром Ц пневматичного преса, а саме наповнення чи спорожнення його робочих порожнин. При цьому стисле повітря, що скидається з циліндра, проходить через пневматичний глушник Г, що сприяє зниженню загального рівня зовнішнього шуму.

5.3 Вибір вихідних даних

Для розрахунку преса за варіантом завдання з табл. 5.1 вибирають вихідні дані, а саме номінальний діаметр D пресового з'єднання та довжина l пресового з'єднання.

Таблиця 5.1 – Вихідні дані роботи

№ |

Номінальний діаметр |

Довжина пресового |

|

пресового з'єднання, |

з'єднання, |

||

варіанту |

|||

|

мм |

мм |

|

|

|

|

|

1 |

2 |

3 |

|

1 |

55 |

50 |

|

|

|

|

|

2 |

60 |

60 |

|

|

|

|

|

3 |

65 |

70 |

|

|

|

|

|

4 |

50 |

50 |

|

|

|

|

|

5 |

55 |

60 |

|

|

|

|

|

6 |

60 |

70 |

|

|

|

|

|

7 |

65 |

80 |

|

|

|

|

|

8 |

70 |

60 |

|

|

|

|

|

9 |

80 |

50 |

|

|

|

|

|

10 |

50 |

55 |

|

|

|

|

46

Закінчення табл. 5.1

11 |

60 |

70 |

|

|

|

12 |

55 |

75 |

|

|

|

13 |

65 |

60 |

|

|

|

14 |

70 |

65 |

|

|

|

15 |

75 |

40 |

|

|

|

16 |

50 |

45 |

|

|

|

17 |

65 |

55 |

|

|

|

18 |

80 |

70 |

|

|

|

19 |

85 |

50 |

|

|

|

20 |

60 |

55 |

|

|

|

Для проведення розрахунків також необхідно скористатися наведеними нижче параметрами (фіксованими значеннями, а також вибрати необхідне значення із запропонованого діапазона), а саме:

H7/r6 – посадка, що розраховується в роботі;

Таблиця 5.2 –Гранічні відхілення валів (обмежений перелік) [4, табл. 5, с. 296] (система отвору)

Номінальні розміри, |

Поле допуску, мкм |

|

мм |

|

|

r6 |

||

|

||

|

|

|

понад 40 до 50 |

+50 |

|

+34 |

||

|

||

понад 50 до 65 |

+60 |

|

+41 |

||

|

||

понад 65 до 80 |

+62 |

|

+43 |

||

|

||

понад 80 до 100 |

+73 |

|

+51 |

||

|

Ст4 – матеріал охоплюваної деталі; сталь 45 – матеріал деталі, що охоплює;

сталь 40Х – матеріал штока пневматичного циліндра;1, 2 – коефіцієнти Пуассона, що для сталі дорівнюють 0,3;

47

Таблиця 5.3 –Гранічні відхілення основних отворів (обмежений перелік) [4, табл. 3, с. 289]

|

Номінальні розміри, |

Поле допуску, мкм |

|

|

|

мм |

|

|

|

|

H7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

понад 30 до 50 |

+25 |

|

|

|

0 |

|

|

|

|

|

|

|

|

|

понад 50 до 80 |

+30 |

|

|

|

0 |

|

|

|

|

|

|

|

|

|

понад 80 до 120 |

+35 |

|

|

|

0 |

|

|

|

|

|

|

|

|

d1 – внутрішній діаметр охоплюваної деталі (отвір), що дорівнює 0 мм; |

|

|||

d2 – зовнішній діаметр деталі, що охоплює, знаходиться за формулою, мм: |

|

|||

|

d2 D 20мм, |

(5.1) |

||

Е1, Е2 – модулі пружності деталей, що охоплює, та тієї, що охоплюється, |

для |

|||

сталі може дорівнювати (2,0…2,2) 105 МПа; |

|

|||

f – коефіцієнт тертя при посадках з ґарантованим натягом для контактуючої пари «сталь–сталь», що для даної роботи може дорівнювати 0,06…0,1;

пD – межа плинності для матеріалу втулки, що для сталі 45 дорівнює

36 кгс/мм2 [4, табл. 1, с. 86];

пd – межа плинності для матеріалу вала, що для Ст4 дорівнює 24 кгс/мм2 [4,

табл. 1, с. 102];

Pпруж_% – максимальне значення зусилля зворотної пружини у % від Pmax , що може дорівнювати 3 … 5 %;

Pпопер_% – максимальне значення зусилля попереднього стиснення зворотної пружини у % від Pпруж., що дорівнює 10 %;

p – тиск стисненого повітря, що підводиться до преса та може дорівнювати 0,5 … 0,6 МПа;

цил – ККД пневматичного циліндра, що для даної роботи може дорівнювати

0,9…0,95;

п – межа плинності для матеріалу, з якого вироблено шток, що для сталі 40Х

48

дорівнює 90 кгс/мм2 [4, табл. 1, с. 88];

n – коефіцієнт запасу міцності для штока пневматичного циліндра, що може дорівнювати 2 … 3.

5.4 Розрахунок преса

Розрахунок пневматичного преса прямої дії проводиться у наведеній нижче послідовності.

5.4.1 Розрахунок натягів у посадці

Визначаємо коефіцієнти [19,(19)]:

|

|

D2 |

d2 |

|

|

|

|||

C |

|

|

|

1 |

|

|

, |

(5.2) |

|

D2 |

d12 |

||||||||

1 |

|

1 |

|

|

|||||

|

|

|

d2 |

D2 |

|

|

|

||

C2 |

|

|

2 |

|

|

2 , |

(5.3) |

||

d22 |

D2 |

||||||||

|

|

|

|

|

|

||||

де 1, 2 – коефіцієнти Пуассона;

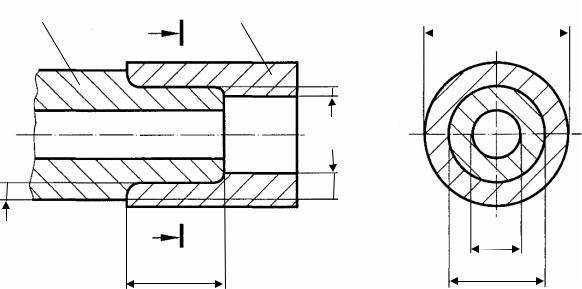

D – номінальний діаметр пресового з'єднання (див. рис. 5.3); d1 – внутрішній діаметр охоплюваної деталі;

d2 – зовнішній діаметр деталі, що охоплює.

Виходячи з номінального діаметра D пресового з'єднання, а також з використанням табл. 5.3 слід вибрати значення припусків для отворів, а з використанням табл. 5.2 – валів,

де ei – нижнє відхилення від номінального розміру вала; |

|

es – верхнє відхилення від номінального розміру вала; |

|

EI – нижнє відхилення від номінального розміру отвору; |

|

ES – верхнє відхилення від номінального розміру отвору. |

|

Визначаємо мінімальний натяг у посадці [19, с. 9], мкм: |

|

Nmin ei ES. |

(5.4) |

Визначаємо максимальний натяг у посадці [19, с.9], мкм: |

|

Nmax es EI . |

(5.5) |

49

1 |

А |

2 |

Nd /2

А

l

ND /2

N/2

А-А

d2

d1 D

1 – вал; 2 – втулка Рисунок 5.3 – Схема пресового з’єднання

5.4.2 Розрахунок сил пресування

Визначаємо мінімальний питомий тиск на контактній поверхні [19, (1.11)], МПа:

pmin |

|

|

Nmin |

|

|

, |

(5.6) |

||

C |

|

C |

2 |

|

|

||||

|

|

1 |

E |

|

D |

|

|||

|

|

E |

|

2 |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

де Е1, Е2 – модулі пружності деталей з’єднання. |

|

||||||||

Визначаємо мінімально необхідне зусилля пресування [19,(1.12)], кН: |

|||||||||

Pmin f pmin D l , |

(5.7) |

||||||||

де f – коефіцієнт тертя при посадках з ґарантованим натягом;

l– довжина пресового з'єднання.

Визначаємо максимальний питомий тиск на контактній поверхні двох де-

талей [19, с. 25], МПа:

|

|

|

|

|

|

|

D |

|

2 |

|

|

||

для втулки |

p |

max |

0,58 D 1 |

|

|

|

|

|

, |

(5.8) |

|||

|

|

|

|||||||||||

|

|

п |

|

|

d |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

для вала |

p |

max |

0,58 d |

|

1 |

d1 |

2 |

, |

|

(5.9) |

|||

|

|

п |

|

|

|

D |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50