- •1. Службове призначення і класифікація корпусних деталей.

- •3. Матеріали і заготовки для корпусних деталей.

- •4. Вибір технологічних баз при обробленні корпусних деталей.

- •2. Розв’язання задачі забезпечення рівномірності розподілу припуску на поверхнях, що будуть оброблюватися на подальших операціях.

- •5. Типові технологічні маршрути оброблення корпусних деталей.

- •6. Розмітка заготовок.

- •8. Методи оброблення головних отворів.

- •Лекція 2 Технологія виготовлення станин і рам.

- •1. Службове призначення станин.

- •2. Технічні вимоги (тв) на виготовлення станин.

- •3. Матеріали і способи отримання заготовок.

- •4. Вибір технологічних баз при обробленні станин.

- •5. Типові технологічні маршрути оброблення станин.

- •7. Чистове оброблення заготовок станин.

- •8. Викінчувальне оброблення напрямних.

- •9. Оброблення торцевих площин і кріпильних отворів.

- •10. Зміцнення станин.

- •Лекція 3 Технологія виготовлення гладких і ступінчастих валів.

- •1. Службове призначення, класифікація валів. Технічні вимоги.

- •2. Матеріали і способи отримання заготовок.

- •3. Вибір технологічних баз.

- •4. Типовий технологічний процес оброблення валів

- •6. Способи оброблення зовнішніх поверхонь на верстатах токарної групи.

- •7. Чистові та викінчувальні методи оброблення.

- •8. Методи оброблення зовнішніх поверхонь пластичним деформуванням.

- •9. Методи оброблення шпонкових канавок і шліців.

- •10. Методи нарізання різі на валах.

- •11. Балансування і контроль. Лекція 8 Технологія виготовлення циліндричних зубчастих коліс.

- •1. Службове призначення і типові конструкції циліндричних зк.

- •2. Технічні вимоги на виготовлення циліндричних зк.

- •3. Матеріали і способи отримання заготовок.

- •4. Вибір технологічних баз.

- •5. Типові технологічні маршрути виготовлення циліндричних зк.

- •6. Основні способи оброблення зубців циліндричних зк.

- •7. Контроль циліндричних зк.

- •Лекція 9 Технологія виготовлення конічних зубчастих коліс.

- •1. Службове призначення і типові конструкції конічних зк.

- •3. Матеріали і способи отримання заготовок.

- •4. Вибір технологічних баз.

- •5. Типові технологічні маршрути виготовлення конічних зк.

- •6. Основні способи оброблення зубців конічних зк.

- •7. Контроль конічних зк.

- •3. Матеріали і способи одержання заготовок типу важелів та вилок

- •Службове призначення і технічні умови на виготовлення важелів та вилок

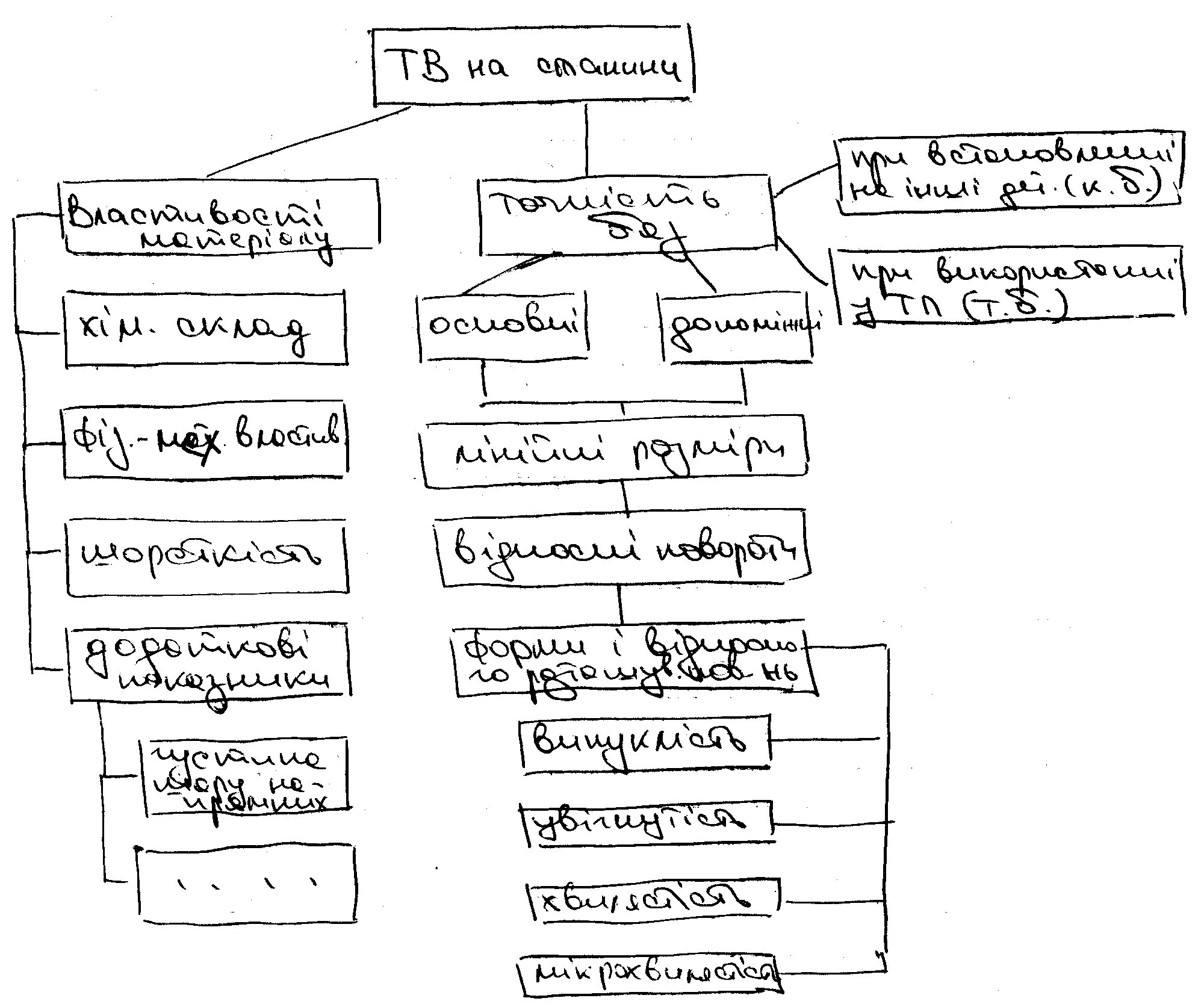

2. Технічні вимоги (тв) на виготовлення станин.

ТВ на станини напряму пов’язані з її СП. ТВ складаються із вимог до матеріалу та параметрів точності станини (рис. 2.4).

Рис. 2.4. ТВ на виготовлення станин.

3. Матеріали і способи отримання заготовок.

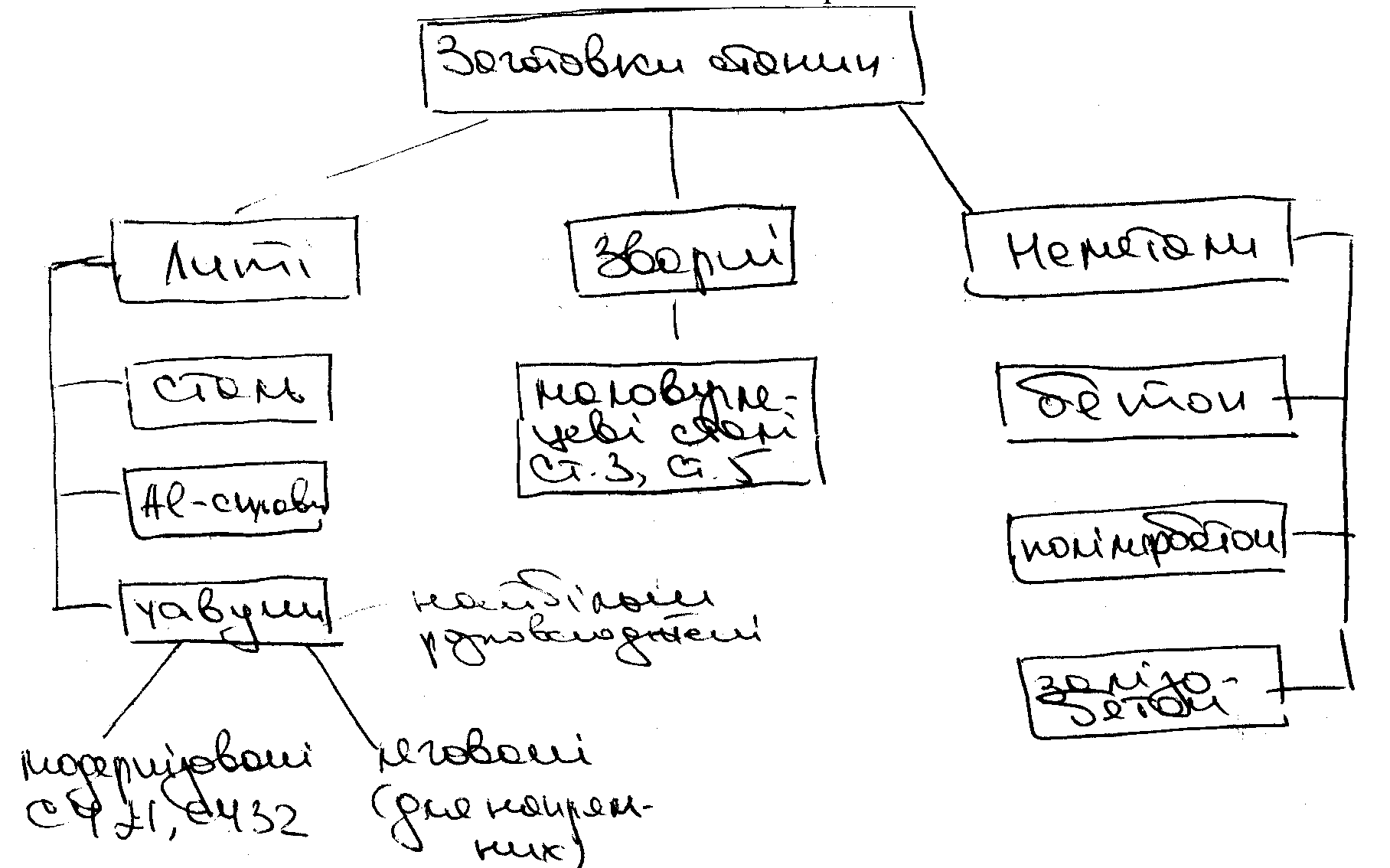

Заготовки станин можуть бути литими або зварними при виготовленні їх з металів. При виготовленні з неметалів матеріалом є бетон, залізобетон, полімербетон.

Матеріали і способи отримання заготовок можна представити схемою (рис. 2.5).

Рис. 2.5. Матеріали і способи отримання заготовок станин.

Металеві заготовки виготовляють з чавуну, сталі, алюмінієвих сплавів.

Литі заготовки повинні володіти високою зносостійкістю і твердістю монолітних напрямних. Матеріал - сірий чавун: СЧ20, СЧ25, СЧ,30, модифікований чавун СЧ2І, СЧ32. Модифікування чавуну сприяє отриманню необхідної кулевидної форми графіту, створенню однорідної структури і підвищення його міцності. Модифікування здійснюється шляхом введення в сірий чавун присадок феросиліцію, силікоалюмінію, церію, магнію тощо. В деяких випадках для поверхонь напрямних виконують легування за допомогою спеціальних паст. Легований чавун використовують для виливання напрямних. Для економії вартісного легованого чавуну широко використовують поверхневе виливання. Суть такого виливання заключається в тому, що пасту з легуючими елементами наносять в місце, де повинні бути напрямні. Можливий метод литва, коли у форму заливають спочатку легований чавун, а потім – нелегований. Масивні станини виливають з використаним кокільних пластин (холодильників), які мають форму напрямних і розташовані у місцях напрямних (отримання вибіленого чавуну, де вільний вуглець знаходиться у зв’язці Fe3C ). Для зняття внутрішніх напружень обов’язково проводять штучне або природне старіння заготовок. Штучне старіння – заготовка станини масою 2 ... 4 т з матеріалу СЧ21 нагрівається у печі з 200...230 С до 550 С з швидкістю 80...100 С/год + витримка 4...5 год + охолодження з піччю 6...8 год + вивантаження з печі при 150 С. Природне старіння – заготовка знаходиться на відкритому повітрі терміном до 9 міс. Для пришвидшення практикують закопування заготовок у землю.

Сталь для виливків застосовується рідко, коли є великі ударні навантаження, Заготовки у такому випадку отримують на горизонтально-кувальних машинах. Для зварних заготовок застосовують сталь Ст.З, Ст.5 товщиною 3-12 мм. Крім листа широко використовують профільний прокат; швелери, кутники тощо. Перевагами, у порівнянні з литими чавунними заготовками є:

менша (на 30 ... 40%) маса при однаковій жорсткості;

менша собівартість механічного оброблення;

більш висока універсальність і гнучкість у виборі методів і засобів виготовлення (швидке переналагоджування; скорочений цикл підготовки виробництва, мінімальні затрати при внесенні змін у конструкцію).

4. Вибір технологічних баз при обробленні станин.

Чистовою базою при обробленні станин є площина її основи. Цю поверхню виходячи із СП станин взагалі не потрібно було б обробляти, але вона використовується у комплекті технологічних баз.

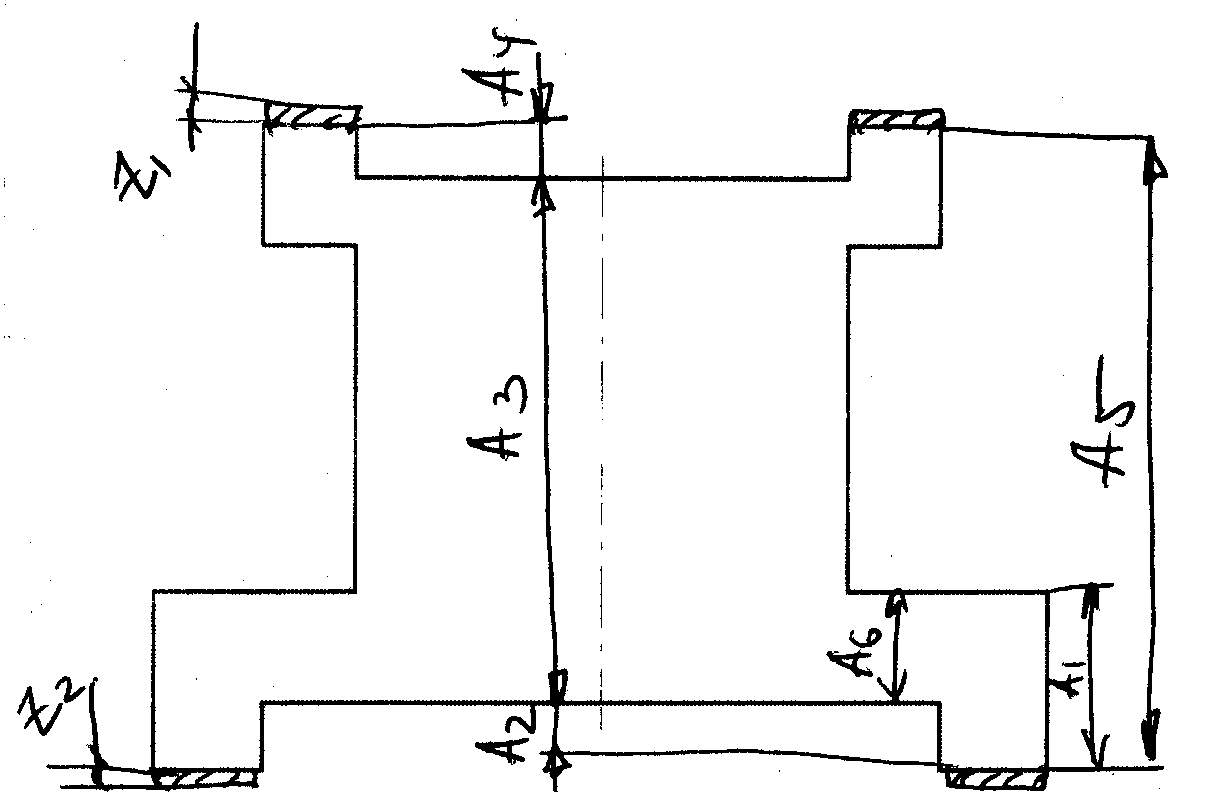

При виборі баз розрізняють їх призначення при обробленні по розмітці та обробленні настроєним на розмір інструментом (при виготовленні у спеціальних пристроях). В обох випадках при виборі баз необхідно розрахувати операційні розміри, що отримуються після оброблення. //Для пояснення цього вирисовується ескіз в поперечному перетині станини, на якому наносяться розмірні ланцюги за якими вирішуються поставлені задач (рис. 2.6)//.

При оброблені по розмітці можливі два варіанти: розмічаються товщини основи та напрямних або товщини основи і загальна висота станини.

|

|

А1 = 300,5 А2 = 5 А3 = 5903,0 А4 = 5 А5 = 6000,8 А6 = 251,0 z1=z2=61,0 |

Рис. 2.6. Розмітка станин під оброблення.

На робочому кресленні станини можуть бути нанесені розміри однієї з двох груп: А1, А2, А4, А5 або А1, А2, А3, А4.

При розмітці можливі два варіанти

1. Розмічені розміри А1, А4 (розмір А1 отриманий на першій операції від бази М, розмір А4 отриманий на другій операції). Розмір А5, який необхідно досягнути, визначиться з рівняння розмірного ланцюга (див. рис. 2.6):

А5 = А1 - А6 + А3 + А4

Похибка базування у цьому випадку:

А5 = А1 + А6 + А3 + А4 = 1,0 + 2,0 + 6,0 + 1,0 = 10 мм

2. Розмічені розміри А1 (отриманий на першій операції від бази М) і розмір А5. Розмір А4, який необхідно досягнути:

А4 = А5 – А1 + А6 – А3

А4 = А5 + А1 + А6 + А3 = 1,6 + 1,0 + 2,0 + 6,0 = 10,6 мм

Висновок: при призначенні баз за одним з двох вище наведених варіантів допуск на ланку (розмір) А4 буде рівний 10,0 (10,6) мм. //Порівняти з номіналом А4 = 5 і А5 = 6000,8 мм. (допуск на А4 = 5 більший за номінал, допуск на А5 можна збільшити//. У випадку, якщо вказаний допуск не перевищуватиме допуску, заданим конструктором (див. робоче креслення), задачу призначення баз можна вважати вирішеною. При наявності кількох варіантів робочим приймається той, який передбачає зручніше базування заготовки в ході виконання технологічного процесу.

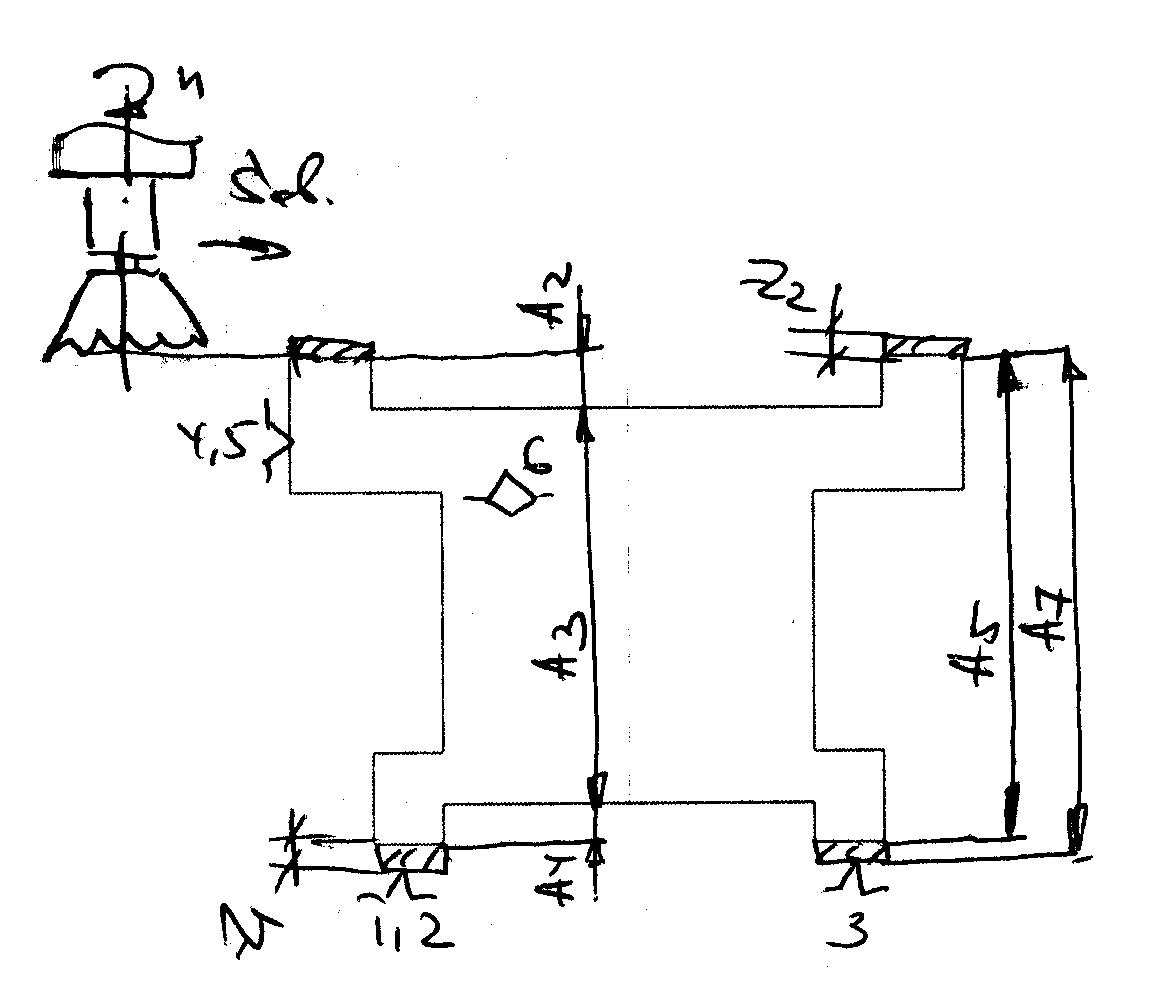

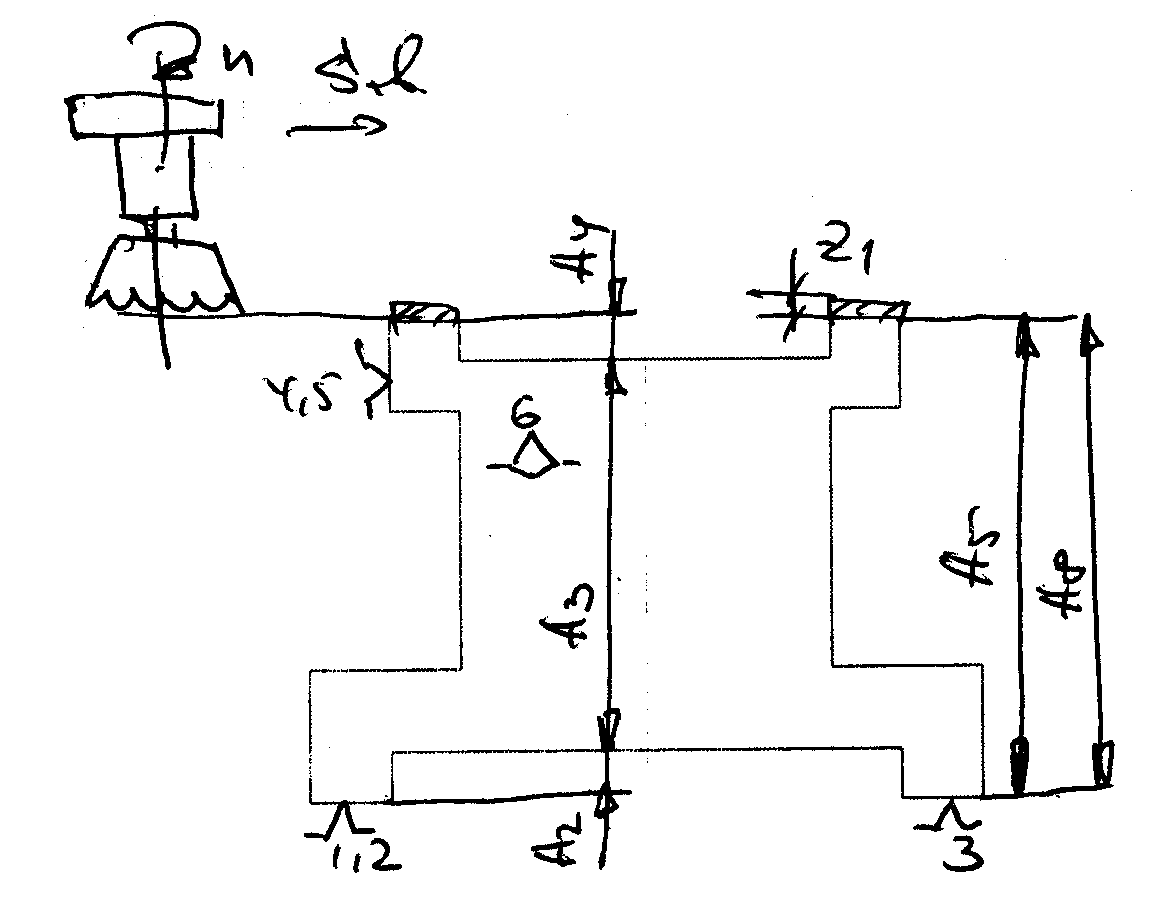

При оброблені настроєним на розмір інструментом також розглядають можливі способи базування на першій операції. Для цих способів розраховуються коливання розмірів одержаних в результаті оброблення основи та напрямних. //Ці розрахунки супроводяться поопераційними ескізами з технологічними розмірними ланцюгами. В кінці проводиться аналіз отриманих результатів, переваги та недоліки варіантів базування з точки зору точності окремих розмірів, складності конструкції пристроїв//

|

Варіант 1.

|

Перша операція: Оброблення чистової технологічної бази. Необхідно витримати розмір А2 (див. рис. 2.6). При такому базуванні розмір А2 регулюється розміром А7: 1) А7 = А5 + z1; 2) А7 = А2 + А3 + А4 + z1; А2 = А7 - А3 - А4 – z1; А2min = А7min - А3max - А4max – z1max = А2max = А7 max - А3min - А4min – z1min = А7 = А5 + z1; А7min = А5min + z1min; А7max = А5max + z1max; Тут: 1) – заданий розмір А5; 2) – задані розміри А2, А3, А4. |

|

|

|

|

|

Друга операція: Оброблення напрямної. Необхідно витримати розмір А4 1) А8 = А5; 2) А8 = А2 + А3 + А4; А4 = А8 – А2 – А3; А4min = А8min – А2max – А3max = А4max = А8max – А2min – А3min = А8 = А5; А8min = А5min; А8max = А5max; |

|

Варіант 2. |

Варіант 3. |

|

| |

Рис. 2.7. Похибка базування при обробленні станини.