- •1. Службове призначення і класифікація корпусних деталей.

- •3. Матеріали і заготовки для корпусних деталей.

- •4. Вибір технологічних баз при обробленні корпусних деталей.

- •2. Розв’язання задачі забезпечення рівномірності розподілу припуску на поверхнях, що будуть оброблюватися на подальших операціях.

- •5. Типові технологічні маршрути оброблення корпусних деталей.

- •6. Розмітка заготовок.

- •8. Методи оброблення головних отворів.

- •Лекція 2 Технологія виготовлення станин і рам.

- •1. Службове призначення станин.

- •2. Технічні вимоги (тв) на виготовлення станин.

- •3. Матеріали і способи отримання заготовок.

- •4. Вибір технологічних баз при обробленні станин.

- •5. Типові технологічні маршрути оброблення станин.

- •7. Чистове оброблення заготовок станин.

- •8. Викінчувальне оброблення напрямних.

- •9. Оброблення торцевих площин і кріпильних отворів.

- •10. Зміцнення станин.

- •Лекція 3 Технологія виготовлення гладких і ступінчастих валів.

- •1. Службове призначення, класифікація валів. Технічні вимоги.

- •2. Матеріали і способи отримання заготовок.

- •3. Вибір технологічних баз.

- •4. Типовий технологічний процес оброблення валів

- •6. Способи оброблення зовнішніх поверхонь на верстатах токарної групи.

- •7. Чистові та викінчувальні методи оброблення.

- •8. Методи оброблення зовнішніх поверхонь пластичним деформуванням.

- •9. Методи оброблення шпонкових канавок і шліців.

- •10. Методи нарізання різі на валах.

- •11. Балансування і контроль. Лекція 8 Технологія виготовлення циліндричних зубчастих коліс.

- •1. Службове призначення і типові конструкції циліндричних зк.

- •2. Технічні вимоги на виготовлення циліндричних зк.

- •3. Матеріали і способи отримання заготовок.

- •4. Вибір технологічних баз.

- •5. Типові технологічні маршрути виготовлення циліндричних зк.

- •6. Основні способи оброблення зубців циліндричних зк.

- •7. Контроль циліндричних зк.

- •Лекція 9 Технологія виготовлення конічних зубчастих коліс.

- •1. Службове призначення і типові конструкції конічних зк.

- •3. Матеріали і способи отримання заготовок.

- •4. Вибір технологічних баз.

- •5. Типові технологічні маршрути виготовлення конічних зк.

- •6. Основні способи оброблення зубців конічних зк.

- •7. Контроль конічних зк.

- •3. Матеріали і способи одержання заготовок типу важелів та вилок

- •Службове призначення і технічні умови на виготовлення важелів та вилок

6. Способи оброблення зовнішніх поверхонь на верстатах токарної групи.

Зовнішні поверхні валів обточують на токарних, токарно-копіювальних, горизонтальних багаторізцевих верстатах, на вертикальних та горизонтальних одно- та багатошпиндельних верстатах, токарних верстатах з ЧПК.

Розрізняють точіння чорнове (11-12 кв), чистове (8-9 кв.), тонке (алмазне) (7 кв.). На верстатах токарної групи виконують:

проточування зовнішніх поверхонь (циліндричних; фасонних; конічних);

розточування отворів (циліндричних; фасонних, конічних);

підрізування торців;

проточування канавок і знаття фасок;

свердління, зенкерування, розвертання осьового отвору;

нарізання зовнішньої і внутрішньої різі;

накатування рифлень.

//На кожний метод оброблення навести схеми оброблення, недоліки, переваги//.

Одиничне і дрібносерійне виробництво – токарно-гвинторізні операції, групове оброблення (//див. курс „Основи ТМБ”//).

|

|

|

|

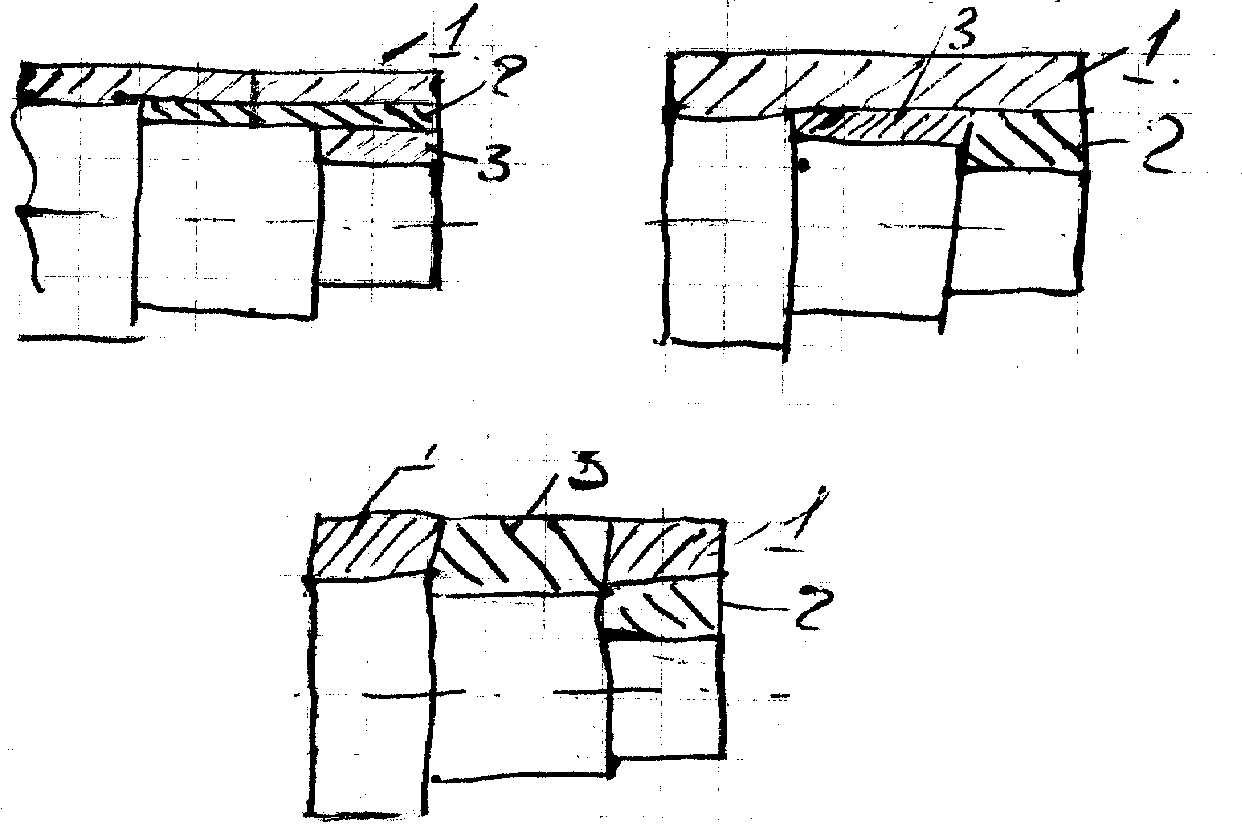

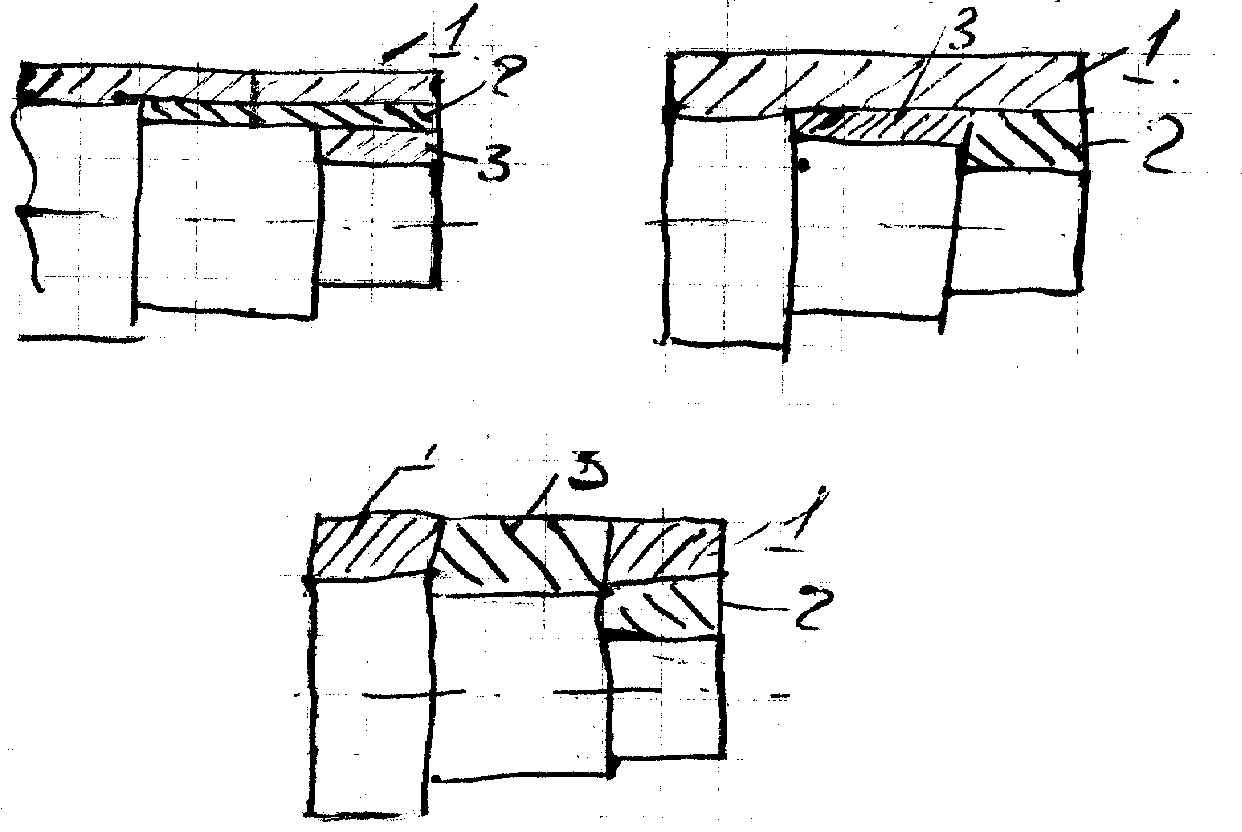

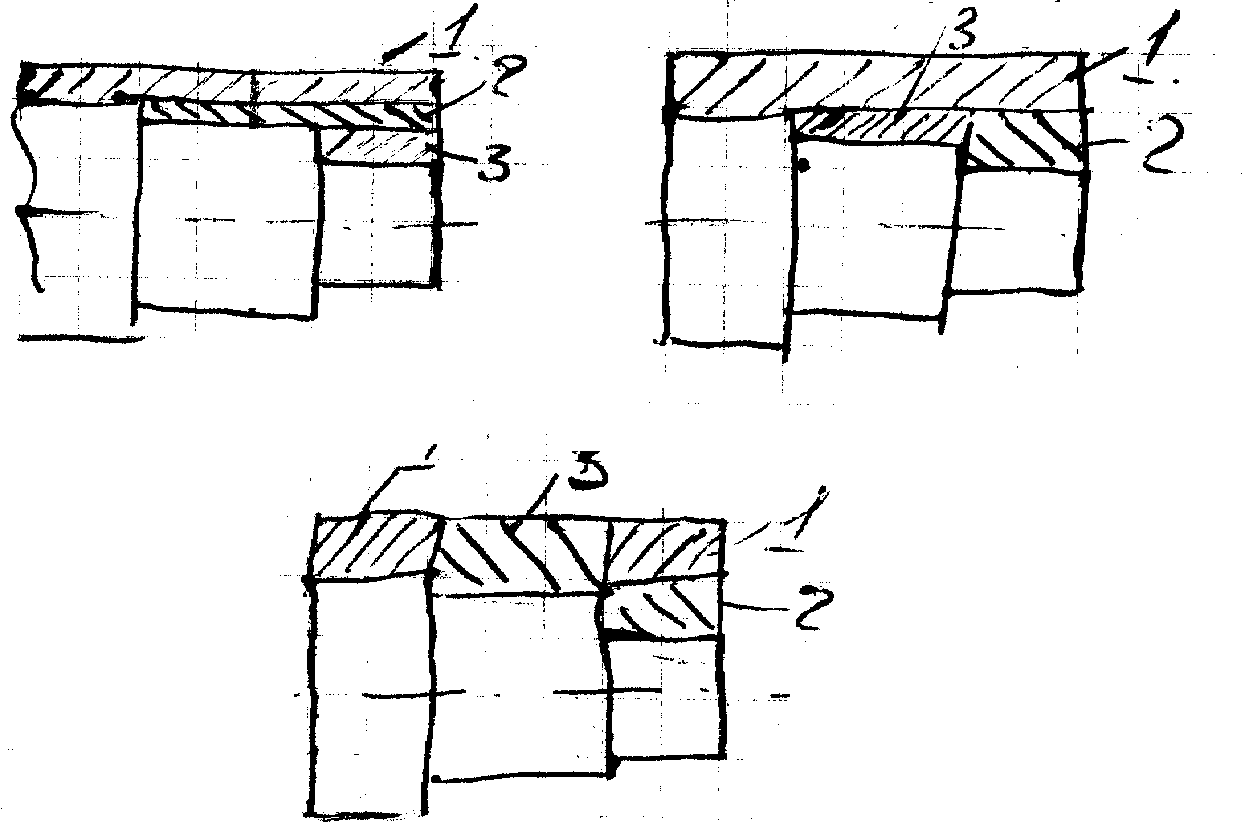

Рис. 6. Схеми чорнового точіння валу: послідовне, паралельне і комбіноване оброблення..

Середньосерійне виробництво (частково, великосерійне) – токарні верстати з ЧПК (напр., 16К20Ф3С5). За своєю суттю є універсальними верстатами – оброблення за автоматичним циклом (полегшення багатоверстатного обслуговування, можливість швидкого і відносно простого переналагодження валів різних конфігурацій і типорозмірів по наперед розробленій керуючій програмі).

Великосерійне і масове виробництво – багаторізцеві і токарно-копіювальні (зокрема, гідрокопіювальні) верстати, напівавтомати та автомати.

|

|

|

|

|

а) |

б) |

в) |

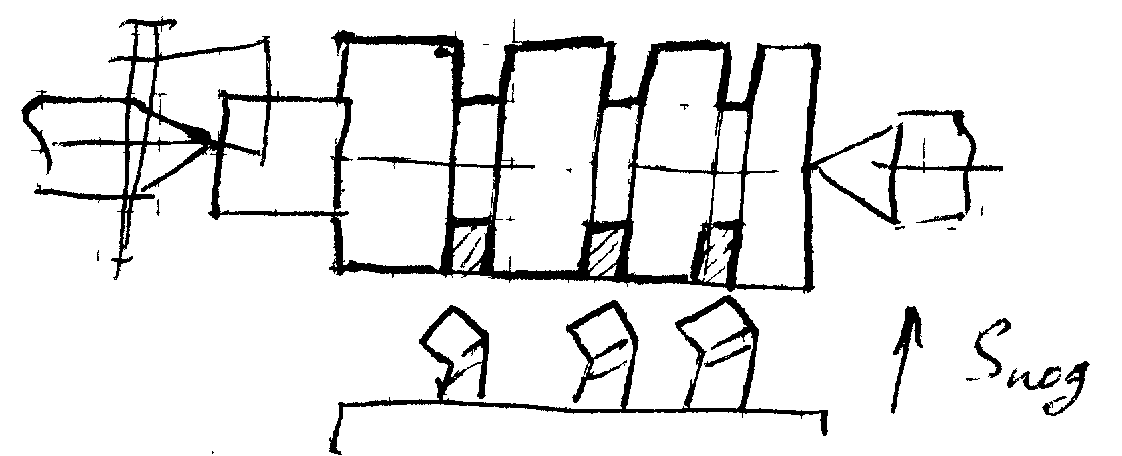

Рис. 7. Схеми багаторізцевого оброблення: а) – оброблення з поздовжньою подачею; б) – з врізанням і поздовжньою подачею; в) з поперечною подачею. Можливе використання комбінованого (а) і б), а також а), б) і в)) методів.

Сучасні токарно-копіювальні верстати на 50-100% продуктивніші за токарні; точність – 0,05-0,06 мм (8-9 кв. точності); налагодження потребує в 2-3 рази менше часу за багаторізцеві; велика жорсткість, достатньо широкий діапазон типорозмірів. Оброблення зовнішніх, внутрішніх, торцьових поверхонь, відкрита робоча зона, що дозволяє наскрізне транспортування деталі при вбудові верстата в автоматичну лінію. Можливість чорнового оброблення багаторізцевим супортом (//див. „Багаторізцеве оброблення”//). Окремі моделі мають до п’яти копіювальних супортів, які переміщуються незалежно. Це дозволяє вести паралельне оброблення кожним супортом на своїй власній ділянці, що значно підвищує продуктивність верстата (особлива доцільність – на деяких ступенях вала є великий припуск, який неможливо зняти за один робочий хід). При встановленні спеціальних копірних барабанів (мод. 1722 і 1712) можна вести багатопрохідне оброблення. У порівнянні з багаторізцевим обробленням – оброблення не таке ефективне для заготовок валів з великими довжинами, діаметрами і перепадами діаметрів ступенів (у поздовжньому супорті при багаторізцевому обробленні можна встановити велику кількість різців, що в свою чергу є поганим, оскільки збільшення сил різання у цьому випадку може призвести до деформування заготовки, що заставляє знижувати подачу (падає точність і продуктивність)).

Точіння з люнетом – для довгих нежорстких деталей. Одночасне використання до 12 люнетів.

Безцентрове точіння – для заготовок, які не мають центрових отворів (деталі малого діаметру, нежорсткі деталі) (рис. 3.8).

|

Рис. 8. Схема роботи безцентрово-токарного верстату. |

Зубчасте колесо 3, яке приводиться у рух коробкою швидкостей, обертає дві різцеві головки: ліву з різцем 2, яка виконує чорнове точіння, і праву з різцем 4 (чистове (напівчистове) точіння). Роликами 1 виконується подача прутка. Параметри заготовки: 15 ... 80 мм при довжині до 7 м. |