Tekhn_kompl_keram_NIKITIN - копия / Нові лекції ТК / ТК пористий бетон / ТК пінобетону

.doc11.3. Комплекси по виробництву пінобетону 11.3. 1. Склад устаткування комплексов

Технологія пінобетону заснована на тім, що під час перемішування мінеральні частки налипають на оболонки піни (піниста флотація) і перетворюють пухирці повітря в сферичні відсіки, які розділені сумішшю розчину цементу, пінорозчину і води. Недоліки блоків з пінобетону в порівнянні з газобетоном наведені в розділі 11.1. Блоки з пінобетону є досить ефективною альтернативою блокам з газобетону, тому що ненабагато уступають по якості останнім, але можуть вироблятися на спрощених міні-комплексах, майже на порядок більше дешевих, чим комплекси з газобетону. Останнім часом такі комплекси здобувають все більше поширення. Основними показниками якості блоків є щільність (300…1200 кг/м3) і міцність на стиск (1,0…5,0 МПа). За цими показниками блоки відносять до однієї із груп - конструктивні, конструктивно-теплоізоляційні або теплоізоляційні. Обидва показники залежать, насамперед, від умісту компонентів пінобетону. Найбільшим попитом користуються конструктивно-теплоізоляційні блоки з пінобетону щільністю, більшої 600 кг/м3, які можна використати для зведення стін.

Спосіб одержання пінобетону заснований на готуванні в змішувачі: спочатку - цементно-піщаного розчину, а потім - пінобетону, шляхом додавання в розчин піни, приготовленої в спеціальному піногенераторі. Найпоширеніша технологія пінобетонних блоків передбачає виконання наступних операцій:

-

розведення піноконцентрата водою і одержання пінорозчину;

-

одержання стійкої піни в піногенераторі;

-

одержання цементного або цементно-піщаного розчину;

-

готування пінобетонної суміші механічним змішуванням піни і розчину;

- формування блоків шляхом заливання пінобетонної суміші у форми;

-

твердіння блоків у формах;

-

розпалубка форм.

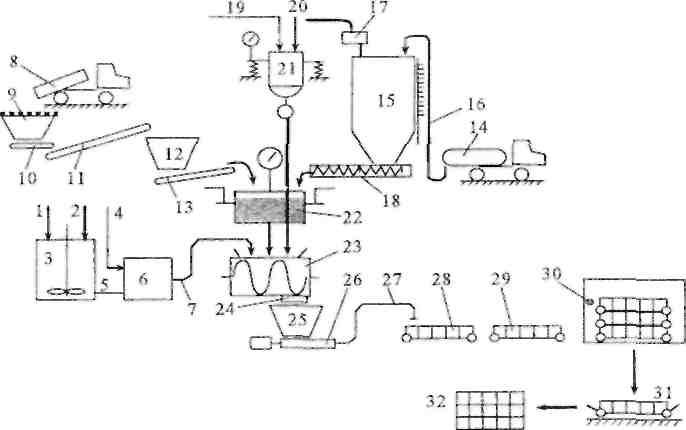

Склад устаткування комплексу по виробництву блоків з пінобетону - на рис. 11.13.

Сировинні компоненти - цемент і пісок - завантажують у видаткові бункери 15 і 12 і живильниками 18 і 13 подають у дозатор 22, а з нього дозовану порцію двох компонентів - у змішувач 23. Воду разом з добавками дозують у змішувач дозатором 21. Використовують добавки - регулятори структуроутворення, прискорювачі твердіння. Після ретельного змішування розчину в змішувачі дозують піну, що виробляється піногенератором 6 і надходить по магістралі 7. Тривалість змішування розчину повинна бути достатньою для гідратації основної маси зерен цементу і утворення гелю. Дозування піни в сучасних комплексах проводиться шляхом регулювання таймером тривалості подачі за умови стабільній продуктивності піногенератора. Спрощений варіант дозування - об'ємний, до заданого рівня заповнення змішувача піною, не гарантує стабільності дозування. Для виготовлення піни в піногенератор 6 подається розчин піни по магістралі 5 з ємності 3 і стиснене повітря від компресора 4. Пінорозчин готується в обладнаною мішалкою ємності 3, у яку в заданій пропорції дозують піноконцентрат 1 і воду 2.

Рис. 11.13. Схема ланцюгів устаткування комплексу по виробництву блоків

з пінобетону

1 - піноконцентрат; 2 - вода; 3 - ємність для піноррозчина, 4 - компресор, 5 - трубопровід для піноррозчина, 6 - піногенератор; 7 - магістраль подачі піни; 8 -транспортування піску, 9 - приймальний бункер піску; 10 - живильник, 11 - конвеєр; 12 - видатковий бункер піску; 13 - живильник; 14 -транспортування цементу; 15 - видатковий бункер цементу; 16 - магістраль подачі цементу в внутрішній бункер; 17 - фільтр; 18 - живильник для цементу; 19 - трубопровід подачі води; 20 - введення добавок; 21 -дозатор води; 22 - дозатор піску і цементу; 23 - змішувач; 24 - фільтр змішувача; 25 - бункер-накопичувач; 26 - насос; 27 - шланг транспортування пінобетону; 28 - форма для заливання; 29 - пост витримки пінобетону у формах; 30 - камера теплової обробки; 31 - розпалубка; 32 - іпакування і складання блоків.

Отриманий пінобетон спеціальним насосом 26 по шлангу 27 транспортується до місця заливання в почищені, зібрані в змащені форми 28. Після витримки форм із пінобетоном на посту 29 вони завантажуються в камеру теплової обробки 30. По завершенню процесу твердіння на постах 31 і 32 проводяться розпалубка і пакетування блоків. Пакети відправляються на склад для витримки і відвантаження споживачам.

Все більшу популярність здобуває так називана баротехнологія, яка передбачає готування пінобетону в герме-тичному змішувачі 1 (рис. 11.14) періодичної дії з горизон-альним або вертикальним лопатевим валом.

Після дозованого завантаження в змішувач цементу 3, піску 4, води ; добавками 5 готується цементно-піщаний розчин. Далі в змішувач 1 дозується піна 6, кришка 3 закривається, у змішувач подається стисле повітря від компресора 7 і процес змішування проводиться під тиском до 0,5 МПа. По завершенню змішування відкривається кран 8 і пінобетон по шлангу 9 подається в місце укладання на відстань до 200 м по горизонталі і до 30 м по вертикалі.

Рис.11.14. Схема роботи змішувача по баротехнології

1 - змішувач; 2 - кришка для швидкого закривання змішувача; 3,4, 5, 6 - подача цементу, піску, води з добавками піни; 7 - подача повітря з компресора під тиском; 8 - кран; 9 - шланг транспортування пінобетону.

Змішування і транспортування під тиском поліпшують властивості піни й пінобетону за рахунок зміцнення оболонок пухирців піни, тому механічні ушкодження піни зменшуються.

Ця технологія якнайкраще підходить для монолітного бетонування на будівельному майданчику, тому що не вимагає окремого насоса для транспортування пінобетону від місця готування до місця укладення.

Змішувач 1 додатково виконує функцію пневматичного насоса, розвантажуючись під дією тиску і забезпечуючи транспортування пінобетону

Недоліком баротехнології є необхідність герметизації змішувача-посудини, що працює під значним тиском. Змішувач виходить масивним і більше складним. При виробництві блоків транспортування на велику відстань не потрібно, тому використовують проміжний варіант - знижений тиск у змішувачі до 0,05..0,1 МПа, при якому вимоги до конструкції змішувача зменшуються. Ще один недолік пов'язаний з необхідністю надійного закривання змішувача після завантаження компонентів і наступного розкриття в кожному циклі, у результаті чого підвищуються витрати праці і зменшується продуктивність.

Використовується ще більш спрощений метод готування пінобетону шляхом спільного інтенсивного перемішування всіх сировинних компонентів разом з пінорозчином, без використання піногенератора. Метод особливо привабливий для монолітного бетонування, тому що при відсутності піногенератора комплекс складається фактично з одного змішувача. Але практика свідчить про складності стабілізації якості блоків при змішуванні пінорозчина в присутності інших компонентів - цементу і піску. Високі вимоги до змішувача, що повинен бути швидкісним і мати регульовану частоту обертання робочого вала, а також до якості компонентів, сталості їхніх властивостей і режимних параметрів процесу стримують поширення цього методу.

Найважливішим елементом технології пінобетону є пінороз-чин, що поставляється в бочках по 50…200 кг у вигляді піноконценітрату, потім розбавляється водою безпосередньо перед використанням у необхідній пропорції (1:20…1:40), зазначеної в його характеристиці. До пінорозчину висувають такі вимоги: обов'язкова державна сертифікація; екологічна чистота і нешкідливість для людини; тривалий строк зберігання в приміщенні, що не опалюється; невелика вартість; можливість одержання дрібнозернистої піни з міцними оболонками зерен для забезпечення стійкості піни при змішуванні пінобетону, його транспортуванні і укладенні (формуванні виробів). Кількість відомих і присутніх на ринку синтетичних і органічних пінорозчинів становить кілька десятків. Серед них - російські ("Морпен", "Пеностром", ПБ 2000) і пінорозчини ведучих світових виробників: "Неапор", "Итонг", "Хебель", "Сипорекс" і т.д. Найкращими вважаються піноррозчини, які являють собою органічне високомолекулярне з'єднання (наприклад, на основі протеїну). У випадку застосування високоякісних пінорозчинів з'являється можливість одержання якісних блоків при використанні дрібнозернистого піску без додаткового здрібнювання, що істотно спрощує комплекс. Витрата піноконцентрату на виготовлення 1 м3 пінобетону залежить від його типу й запланованої щільності пінобетону і становить 0,8…2,0 л/м3. Одного літра концентрату досить для одержання 400…600 л піни. Вартість 1 л пеноконцентрату варіюється в широких границях від 1,5 до 8 євро, так що витрати на пінорозчин розраховуючи на 1 куб.м становлять 50-200 рублів.

Основним сировинним компонентом пінобетону є цемент. У більшості рецептур рекомендоване використання цементу тонкого помелу, без добавок, з маркою по міцності 500 і питомою поверхнею 350 м2/кг. Можна використати і цемент більше грубого помелу (300…320 м2/кг, прохід на ситі 008 - не менше 85 %). Але витрати такого цементу треба збільшити на 10…15 %, тому що його крупні зерна (60…80 мкм) практично не працюють і служать як би заповнювачем. Строк природного твердіння в цьому варіанті подовжується, теплова обробка стає обов'язковою.

У виробництві конструктивно-теплоізоляційних блоків крім цементу використовують пісок. Від якості піску в значній мірі залежить міцність блоків. Розроблено спеціальні вимоги до піску відносно крупності, зернового складу форми зерен і вмісту глинистих домішок, наявність яких істотно зменшує міцність виробів з пінобетону. Основна вимога - по можливості менший вміст глинистих і подібних часток, які обволікають зерна піску, наполовину зменшуючи міцність зчеплення (адгезію) піску і цементу. Крім того, ці дуже дрібні частки фактично нейтралізують якусь частину цементу, що налипає на них. Тому необхідно використовувати спеціально митий пісок, у якому вміст вищезгаданих включень не перевищує 2…3 %. Зменшення витрат цементу компенсує підвищену ціну такого піску в порівнянні з рядовим. Шкідливими є і інші домішки, які часто присутні в піску - сірчані з'єднання, слюда, аморфні модифікації кремнезему. Це теж треба враховувати при виборі піску.

Бажано, щоб зерна піску мали форму без гострих крайок, які можуть ушкоджувати частки піни під час перемішування.

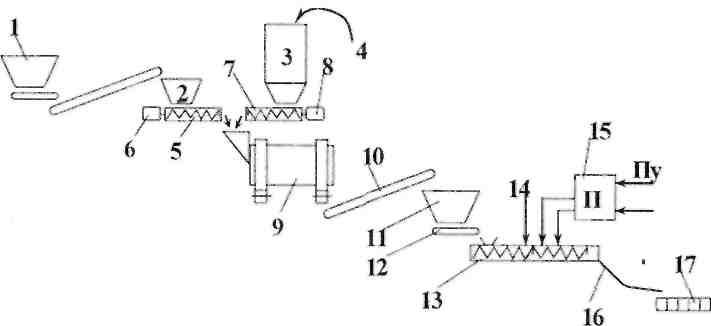

Крупні зерна піску (1…2 мм) небажані, оскільки проблематичний їхній вміст у піні. Просівання цих крупних зерен на ситі недоцільно по двох причинах: через складність реалізації при досить високої природній (кар'єрній) вологості піску (5…8 %); через збільшення вмісту глинистих фракцій у просіяному піску. Безумовно, корисним є помел піску роздавлюванням у млинах, при якому додатково досягається ще один позитивний ефект: із зерен піску знімаються забруднюючі плівки, які підвищують адгезію до цементу. Найкращі результати дає спільний помел цементу і піску в одному млині. У процесі помелу не тільки подрібнюються великі частки піску, але і зростає тонкість помелу цементу, причому частки піску виконують функцію мелючих тіл, стосовно значно менших часток цементу. При спільному помелі компоненти щонайкраще змішуються, а наявність вологи в піску приводить до початку гідратації цементу. На рис. 11.15 наведена схема комплексу по виробництву блоків з пінобетону, що містить кульовий млин. З видаткових бункерів 2 і 3 пісок і цемент об'ємними дозаторами 5 і 7 подаються в кульовий млин 9. Дозатори виконані у вигляді гвинтових конвеєрів з регульованими приводами 6 і 8. Суміш після помелу в млині по конвеєру 10 попадає в бункер 11.

Рис.11.15. Схема ланцюгів устаткування комплексу по виробництву блоків з пінобетону

1 - система подачі піску (бункер, живильник-конвеєр); 2, 3 - внутрішні бункери цементу і піску; 5,7- дозатори; 6, 8 - приводи дозаторів з регульованою частотою обертання; 9 - кульовий млин; 10 - конвеєр; 11 - бункер для нагромадження суміші; 12 - стрічковий дозатор; 13 - змішувач; 14 -дозатор води; 15 - піногенератор; 16 - шланг; 17 - форма під заливання.

281

Висока продуктивність і якісна підготовка компонентів до змішування є безумовними перевагами цієї схеми. Варто мати на увазі, що ефективним помел в кульовому млині буде тільки при використанні митого піску. При значному вмісті глинистих включень при помелі з ними забруднюються поверхні зерен піску і нейтралізується цемент, тобто замість позитивного ефекту можна одержати негативний.

Використання об'ємних дозаторів або, як це характерно для спрощених комплексів, дозування цебрами або навіть лопатами не дозволяє одержати потрібну стабільність вмісту компонентів. Більша похибка у дозуванні часто пов’язана зі змінною вологістю піску, щільність якого в значній мірі залежить від вологості. Тому вагові дозатори мають безумовну перевага, а додаткові витрати на них швидко окупаються. Застосування змішувачів безперервної дії не є раціональним через обмежену тривалість контакту цементу і води, який недостатньо для гідратації. Нейтралізація цього недоліку вимагає зайвих витрат цементу.

Замість піску або разом з ним доцільно використовувати техногенні продукти - золи і шлаки. Наприклад, золи з фільтрів теплових електростанцій, які мають частки розміром 0,02…0,06 мм. Використання такої золи стримується наявністю в ній перепаленого вапна, що гаситься вже в блоці і розриває його. Нейтралізувати вапно можна додаванням до розчину соляної кислоти, причому свіжеутворений хлористий кальцій є ефективною корисною добавкою до пінобетону, а надлишки кислоти небезпечні тільки для деяких пінорозчинів. У випадку використання мелених металургійних шлаків, які мають гідравлічну активність, з'являється можливість економії цементу без втрати якості блоків.

Поряд із помелом у стані природної вологості успішно працюють комплекси із застосуванням мокрого помелу і готуванням піщаного шламу. Устаткування для нагромадження, транспортування і дозування шламу аналогічно тому, що використається в технології газобетону.

Вміст компонентів. При щільності 400…500 кг/м у розчин вводиться тільки цемент у кількості 300 кг/м3, а кількість піни становить 750 л. При більшій щільності - ще пісок або шлаки, що нарощує міцність і зменшує усадку. Остання, при дотриманні вимог технології, не перевершує 0,1 % і повністю завершується протягом 28 доби твердіння. Найважливішим є вибір водотвердого відношення. Надлишок води приводить до утворення нестійкої, крупнопористої, дефектної структури.

Витрата цементу становить 310…420 кг на м3, співвідношення цементу і піску становить 1:0,5…1,0 залежно від потрібної щільності, водотвердого відношення 0,5. При розрахунках щільність розчину перед додаванням піни можна попередньо приймати рівним 2000 кг/ м3. Визначивши потрібну кількість піни на один заміс, порцію часто вводять приблизно, заповнюючи обсяг змішувача до заданого рівня. Кращі результати дає дозування піни по продуктивності піногенратора, якщо задають тривалість введення піни. Орієнтовна витрата компонентів на 1 куб. м пінобетону: при щільності 600 кг/м3: цементу - (320…350) кг, піску (120…200) кг, піноконцентрату - (1,3…1,4) кг, води в розчині - (110…130) л, води в піні -(55…65) л, піни - (700…750) л, водотвердого відношення - (0,5…0,55); при щільності 800 кг/м3: цементу - (320…400) кг, піску (160…300) кг, піноконцентрату - (1,2…1,6) кг, води в розчині - (120…140) л, води в піні -(45…70) л, піни - (600…650) л, водотвердого відношення - (0,48…0,52). Наведені вище витрати характерні для використання якісних сировинних компонентів. Значні інтервали вмісту обумовлені різними властивостями піноконцентрату, а також особливостями технології і устаткування. Використання дешевого піноконцентрата часто викликає необхідність збільшувати витрату цементу для одержання потрібної міцності, так що сумарні витрати на сировину не зменшуються. Раціональний вміст компонентів уточнюють експериментально. Якщо фактична щільність пінобетону перевищує потрібну, то до суміші додають піну з розрахунку 2 % на кожні 100 кг/м3 перевищення. У випадку зменшення - додають 5…7 % цементу на кожні 100 кг/м3 зменшення. Щільність вологого пінобетону можна брати на 10…15 % більше запланованій для сухого пінобетону. При необхідності в змішувач разом із твердими сухими компонентами вводять волокно для армування, у кількості 1кг на 1 куб. м.

11.3.2. Особливості устаткування

Комплекси по виробництву пінобетону можуть бути трьох типів: мобільні невеликої продуктивності (1…3 м3 за годину) для використання на будівельних майданчиках, для монолітного бетонування зведення стін заливанням в опалубку, виготовлення перекриттів; заливанням монолітної теплоізоляції між шарами стіни і т.д.); стаціонарні середньої або великої продуктивності (понад 10 м3 за годину) для виробництва дрібних блоків; універсальні швидкого розгортання середньої продуктивності, які пристосовані для використання в обох варіантах. Мобільні установки для монолітного бетонування, на відміну від розглянутих вище, перевозять у кузовах автомобілів або на власних шасі автомобільних причепів. Для них характерно об'ємне дозування компонентів (цебрами). Заливання пінобетону в опалубку виконують за допомогою спеціальних бетононасосів або без них у варіанті "баротехнології".

Головним агрегатом будь-якого комплексу є бетонозмішувач, як правило, циклічної дії. Ємність бетонозмішувача циклічної дії становить 0,15…1,0 м3, тривалість одного циклу готування порції пінобетону 6…10 хвилин, залежно від конструкції і продуктивності дозуючого устаткування. Цикл складається із двох стадій тривалістю по 2…5 хвилин. Спочатку в :змішувач завантажують дозовані порції піску і цементу, перемішують їх без додавання води (1…2 хвилини), дозують воду і готовлять цементний розчин. Далі в розчин додають необхідна кількість піни. При такому циклі продуктивність змішувача, наприклад, ємністю 1,0 м3, становить близько 10 м3/год. Використовується можливість готування пінобетону в змішувачах різних конструкцій, у тому числі - в автомобільному бетонозмішувачі гравітаційного типу і змішувачах будь-якої стаціонарної штукатурної станції. Але найкращим вважають змішувач із горизонтальним валом і спеціальною формою робочих лопат -рис. 11.16.

Привод змішувача має значно меншу потужність, чим аналогічний привод традиційного змішувача того самого обсягу. Для мобільних варіантів, з метою підвищення ступеня автономності, деякі фірми пропонують дизельний двигун і гідравлічний привід, що обслуговує всі механізми комплексу.

Піногенератор, що перетворює пінорозчин у піну, оснащується змішувачем, що є найважливішим устаткуванням при виробництві пінобетону. Він повинен генерувати піну з постійними параметрами кратності, стійкості і зернистості (зерна піни мають розмір близько 1 мм). Продуктивність піногенератора становить 2…10 л/с (5…20 м/год.). Рівень якості піногенератора визначається сталістю продуктивності, показників якості піни, що

Рис.11.16. Пенобетонозмішувач

1 - корпус; 2 - вал; 3 - підшипник; 4 - гвинтова лопать; 5 - редуктор; 6 – пасова передача; 7 - двигун; 8 - люк; 9 - пневмоцилиндр; 10 – кріплення важеля; 11 - важель

він генерує. Якість піни оцінюється кратністю і стійкістю. Кратність (відношення обсягу піни до обсягу рідини пінорозчина) становить 10…25 залежно від характеристик піногенератора і пінорозчина. Стійкість визначається на приладі ЦНДИПС-1 і вважається прийнятною, якщо осад стовпа піни висотою 160 мм під вагою поплавця не перевершує 10 мм, а відхід рідини - не більше 80 мл через 30…40 хвилин після готування.

Піногенератори бувають різних конструкцій, розмірів і продуктивності. На зміну піногенераторам механічної дії прийшли піногенератори, у яких піна виходить під впливом стисненого повітря. До складу сучасних піногенераторів ведучих світових фірм-виробників входять: модуль дозованої подачі пено пінорозчина насосом; модуль готування піни з компресором; модуль дозування піни; пульт керування і комплект трубопроводів. Характеристика такого піногенератора продуктивністю 10 л/с: маса - 350 кг, потужність 8 квт (з них компресора - 5,5 квт), габарити 1,25x0,85x0,8 м. У мобільному варіанті піногенератор змонтований на шасі причепа. Принцип дії пристрою для готування піни таких піногенераторів заснований на змішуванні в спеціальній U-образній трубці двох потоків: стисненого повітря від компресора і пінорозчина, що нагнітається насосом. Компресор має фільтр для видалення вологи і масла, а насос - фільтр проціджування пінорозчина. Для одержання пінорозчина шляхом розведення піноіконцентрату водою застосовують дві працюючих позмінно спеціальних ємності, які при великій продуктивності обладнуються мішалками. Вміст у воді включень мастила і підвищення температури води вище 25 °С неприпустимі, тому що приводять до руйнування піни. Пінорозчин варто використати відразу після змішування.

Відцентровий насос всмоктує пінорозчин з ємності і, віддозу-вав, подає його в U-подібну трубку. Регулювання подачі виконується зміною частоти обертання привода робочого колеса насоса. Продуктивність піногенератора встановлюють дроселем регулювання подачі стисненого повітря. Оперативний контроль якості піни проводять за результатами виміру її щільності, що рівняється, наприклад, 80 г/л. Якщо щільність менша, то збільшують подачу пінорозчина нарощуванням частоти обертання насоса, і навпаки. Збільшення кратності піни над рекомендованою погіршує її якість, зменшення - веде до надмірних витрат щодо коштовного пінорозчина. U-подібну трубку періодично промивають 20% розчином соляної кислоти. Коливання продуктивності неприпустимо, тому що описаний піногенератор, по суті, сполучає в собі й функцію дозатора піни. При використанні змішувача циклічної дії дозування піни в ньому проводиться, як правило, залежно від тривалості подачі її від піногенератора в змішувач. Для цього на пульті піногенератора передбачений спеціальний таймер.

Також застосовуються піногенератори з іншим принципом дії. Наприклад, суміш повітря з пінорозчином пропускають крізь шланги із внутрішнім ворсом. Для подачі пінорозчина використовують замість традиційного насоса бак, у який нагнітається стиснене повітря. Піногенератори останнього покоління називають автоматичними, тому що вони не потребують готування пінорозчина, а здатні всмоктувати безпосередньо концентрат і воду, змішуючи їх у необхідній пропорції.

Блок дозування води, цементу і піску залежно від типу змішувача обладнаний дозаторами безперервної або циклічної дії, описаними в попередніх розділах. Закордонні фірми (Neopor-Putzmeister і інші) пропонують для дозованого завантаження піску і цементу в змішувачі циклічної дії використати спеціальні завантажувальні бункери, обладнані стрічковим конвеєром-дозатором, що здатний з достатньою точністю видавати потрібну порцію компонента. У спрощених мобільних комплексах невеликої продуктивності дозування цементу проводиться мішками, маса яких відома, а води - по обсягу. Для завантаження компонентів суміші в змішувач іноді використовують скіповий підйомник.

Формування виробів виконується без вібрації, простим заливанням у форми, оскільки плинність (більше 60 см) є характерною ознакою пінобетону. Форми перед заливанням повинні бути попередньо почищені, зібрані і покриті тонким шаром спеціальної антиадгезійної емульсії. Останнім часом всі частіше використають пластикові форми, які не вимагають мащення. У найпростішому варіанті змішувач встановлюють на достатній висоті, щоб готова суміш просто виливалася з нього у форму по гнучкому шлангу після відкривання розвантажувального клапана. При цьому форми повинні транспортними засобами подаватися під заливання і відбиратися після її. Більш універсальний варіант - застосування насосів для перекачування пінобетону на потрібну відстань або використання баротехнологій. Обережне транспортування без істотного збільшення щільності пінобетону забезпечують гвинтові (черв'ячні), а також спеціальні насоси, які випускають провідні світові виробники устаткування для виробництва пінобетону. У принципі припустиме транспортування пінобетону плунжерним насосом, хоча щільність при цьому помітно збільшується, на 15…30%. Використання лопатевих насосів неможливо через руйнування піни. При використанні насоса під змішувачем установлюється бункер, ємність якого на 20…30 % більше порції готового пінобетону. Насоси дозволяють транспортувати пінобетон на відстань по горизонталі - до 60 м, по вертикалі - 30 м. Заливання треба завершити за 20…30 хвилин.

Форми стаціонарних високопродуктивних комплексів найбільше часто виготовляються з металу. Розміри блоків і, відповідно, форм становлять (500…600) х (200…300) х (100…300) мм, відхилення розмірів ± 1,5…3,5мм. Обсяг форми найбільше часто - біля одного м , маса - близько до 1 т. Для одержання заданих розмірів блоків з урахуванням високої плинності пінобетону, форми точно повинні бути виготовленими, без щілин, з механічно обробленими поверхнями. Вони мають всі чотири відкидних борти, надійні і швидко рознімні замки. Звичайно форма має вигляд касети з перегородками, закріпленими вище рівня пінобетону. Борта іноді виконують із пластмаси, перегородки - металевими. Кількість необхідних форм визначається продуктивністю комплексу і циклом обігу, а вартість комплекту форм становить біля половини вартості всього комплексу.

У невеликих комплексах можна використати відносно дешеві пластмасові форми на 1…4 блоки, які легко чистяться, мають маленьку вагу, дозволяють обходитися без вантажопідйомних механізмів і дають гладку поверхню блоків. У зовсім простому варіанті можливе використання дерев'яних форм, які перед заливанням повинні бути насичені водою для того, щоб не відбирати воду з пінобетону під час твердіння. Термін служби дерев'яних форм у позначених умовах дуже низький. Перед заливанням бажане зволоження поверхонь форм. Температура в приміщенні формувальної ділянки повинна бути не нижче +15 °С.

Твердіння блоків пінобетону проводиться двома методами. Без ТВО, у природних умовах, цей процес триває при температурі +15 С без застосування добавок-прискорювачів біля одного дня, і набирає 25 % проектної міцності, достатньої для бездефектної розпалубки. Твердіння проводиться під поліетиленовою плівкою, який форми вкриваються відразу ж після заливання для недопущення висихання виробів. Форми з пінобетону не слід пересувати протягом перших 2…6 годин після заливання для запобігання руйнування структури і появи дефектів. Строк розпалубки можна скоротити вдвічі, до 10…12 годин при використанні добавок-прискорювачів і підвищенні температури до 20…25о С, Відпускна міцність, що становить 70% проектної, набирається під час твердіння на складі при температурі 20…25 °С через 7 діб після формування. Такий варіант практично не вимагає устаткування при стаціонарному розміщенні форм. Для більше швидкого обігу форм і зменшення площі складів доцільна теплова обробка в камерах, яку варто починати не раніше 5…6 годин після заливання. Твердіння перед заливанням проводиться аналогічно описаному вище. Максимальна температура пропарювання не перевищує 70 °С, режим пропарювання: 2 години - підйом температури; 4 - витримка; 2 - остигання. Бажано починати пропарювання з нагрівання днищ форм, щоб уникнути дефектів структури. Реалізація цього варіанта передбачає використання пропарювальної камери і мостового крана.