Tekhn_kompl_keram_NIKITIN - копия / Нові лекції ТК / ТК кераміка / ТК напівсухого пресування

.doc14.3. Технологічні комплекси напівсухого пресування керамічної цегли

При виробництві керамічної цегли методом напівсухого пресування необхідно виконати такі операції:

-

підготувати керамічну шихту до сушіння і висушити її до такої мінімальної вологості, що забезпечить формування якісного сирцю;

-

одержати з висушеної шихти прес-порошок (далі - порошок) оптимального зернового складу (розмір часток < 0,5 мм – 35…40 %, 0,5…1,0 мм – 15…20 %, 1…2 мм – 25…30 %, 2…3 мм – 20…25 %);

-

усереднити вологість зерен порошку вилежуванням; сформувати сирець на пресі напівсухого пресування; укласти сирець у технологічні пакети або на вагонетку випалу;

-

досушити сирець до вологості приблизно 4 % у печі або сушарці; обпалити цеглу в печі;

-

відправити пакети цегли на склад або споживачеві, у тому числі після розбирання із бракуванням і пакетуванням у транспортні пакети.

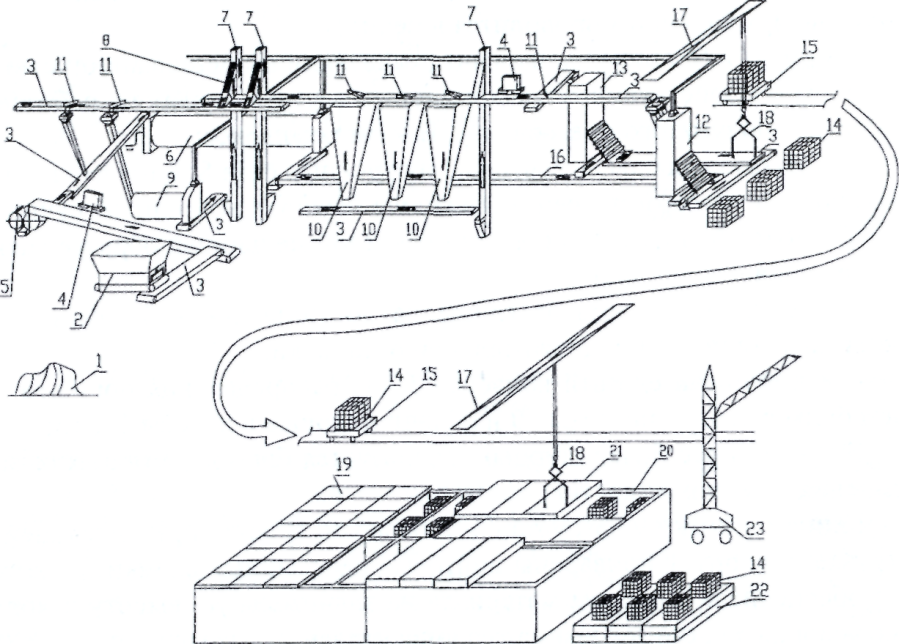

Найбільше поширені комплекси напівсухого пресування керамічної цегли із сушінням шихти в сушильному барабані і випалом у кільцевій печі зі знімним зводом. Склад устаткування одного з варіантів такого комплексу наведений на рис. 14.15.

Глина і добавки (наприклад, вугільний пил або відходи вуглезбагачення) з обладнаних живильниками приймальних бункерів 1 стрічковими конвеєрами подаються у вальці 2 з ребристим валком. Після попереднього здрібнювання глина стрічковими конвеєрами 3 транспортується в сушильний барабан 4 із системами спалювання газу 5 і аспірації. До складу останньої входять вентилятор (димосос) 7 і циклони 6 для пиловидалення. Висушена до 8…12 % вологості глина по конвеєрі 8 надходить в елеватор 9, яким подається на струнне сито 10. Для попереднього здрібнювання великих грудок глини,

376

які можуть «накочуватися» у сушильному барабані 4, доцільна установка між барабаном і елеватором спеціальної дробарки, наприклад, ще одних вальців 2 з ребристим валком. Після елеватора 9 дрібні зерна провалюються крізь струнне сито 10 на конвеєр 11, а великі - скочуються по ситу 10 на конвеєр 12, що транспортує їх в подрібнювач 13. На зміну широко розповсюдженим раніше подрібнювачам-дезінтеграторам зараз приходять стрижневі млини, які мають більшу продуктивність, не залипають при підвищеній вологості, не вимагають частого чищення і зміни робочих органів - пальців.

Після здрібнювання конвеєр 14 повертає шихту знову в елеватор 9, створюючи замкнуту систему руху порошку по ланцюгу: "елеватор 9 - сито 10 - подрібнювач 13".

Треба мати на увазі, що продукт здрібнювання після дезінтегратора або стрижневого млина містить, як показали виміри, тільки 30…60 % зерен потрібного дрібного розміру залежно від властивостей сировини, вологості, а також стану і режиму роботи подрібнювача. Тому кількість матеріалу, що циркулює у вищеназваному ланцюзі, утроє перевершує продуктивність по готовому порошку, що треба враховувати при виборі устаткування цього ланцюга. Порошок потрібного зернового складу конвеєром 11 транспортують у мінімум два бункери-накопичувачі 16, ємність яких повинна бути достатньою для вилежування порошку протягом 6…12 годин для усереднення вологості, як у кожнім зерні, так і між зернами. Порошок по бункерах 16 розподіляють за допомогою плугових скидачів 15. Після вилежування порошок подається в бункер преса 21 стрічковими конвеєрами 18, 20 і елеватором 19. Темп подачі порошку регулюють за допомогою затвора 17. При безперервній роботі комплексу порошок засипають в один з бункерів, а відбирають у прес - з іншого. Конвеєр 23 повертає просип з-під преса 21 в елеватор 9.

Сирець керамічної цегли має відносно високу міцність (1,1…2,0 МПа, утроє більше міцності сирцю силікатної цегли), тому його можна без загрози ушкодження зіштовхувати зі стола преса по рольгангу на конвеєр 22 із плоскою стрічкою. Сирець вручну укладають у технологічні пакети 24 для сушіння в камерній сушарці 27 і випалу в кільцевій печі 29 зі знімним склепінням. Пакети повинні бути міцними, надійно фіксуватися захоплювачем крана, мати вільні канали для рівномірного проходження повітря крізь них у сушарці і печі, бути простими в укладанні. Після укладання пакети

377

завантажують кран-балкою 25 із кліщовим захоплювачем на візок 26, який перевозять на ділянку сушіння і випалу. Досить висока температура на ділянці сушіння і випалу вимагає його відокремлення від ділянки формування. Зняття пакетів з візка 26, завантаження в камери сушарки 27, перевантаження після сушіння в піч 29 і розвантаження з печі виконуються кран-балками 28 : кліщовими захоплювачами. Технологічні пакети готової цегли мо-жуть завантажуватися або навалом в автотранспорт споживачів, або на возик для вивозу на склад для пакетування в транспортні пакети і відвантаження споживачам.

Рис. 14.15. Схема ланцюгів устаткування комплексу напівсухого пресування керамічної цегли

. - приймальні бункери глини і добавок з живильниками; 2 - вальці з ребристим валком; (, 8, 11, 12, 14, 17, 18, 19, 20 - стрічкові конвеєри; 4 - сушильний барабан; 5 - система спалювання газу для одержання теплоносія; 6 - батарея циклонів; 7 - вентилятор (димосос); 9, 19 - елеватор; 10 - струнне сито; 13 - подрібнювач; 15 - плгуговий скидач; 16 - бункер-накопичувач порошку; 17 - затвор; 21 - прес напівсухого пресування; 22 - стрічковий конвеєр видалення цегли-сирцю від преса; 23 - конвеєр повернення просипу; 24 - технологічний пакет цегли-сирцю; 25, 28 - кран-балка із захоплювачем пакетів; 27 - сушарка; 29 - пекти; 30 - ділянка пакетування, складування і відвантаження цегли споживачеві.

Зменшити витрати палива на сушіння можна використанням критого складу для прийому і зберігання глини, доставленої з кар'єру в літні місяці, коли так називана кар'єрна вологість на 4…10 % менше. Завантаження глини в приймальні бункери на складі може здійснюватись грейферним краном або одноківшевим навантажувачем.

На деяких комплексах шихта направляється в бункери-накопичувачі на вилежування відразу після сушіння, а вже потім - на подрібнення

378

Таке рішення значно спрощує роботу системи цехової аспірації, зменшує необхідну частоту і трудомісткість чищення через відсутність випарювання вологи з остиглого матеріалу під час здрібнювання. Однак інтенсивне випарювання вологи в описаному раніше закритому ланцюзі здрібнювання дозволяє додатково, без витрат палива, видалити 1,5…2 % вологи, забезпечуючи вагому економію.

Замість кільцевої в багатьох комплексах використовують тунельну піч, аналогічну печам випалу керамічної цегли пластичного формування. Передбачені для пресів (СМК-491 і інших) системи автоматичного укладання сирцю на пічні вагонетки практично не використаються (укладання, як правило, ручне). Окрема сушарка не потрібна, сушіння проводиться в печі.

На рис. 14.16 наведено варіант реалізації вищеописаної схеми на одному з діючих комплексів, у складі, якого працюють два преси напівсухого пресування. У цьому комплексі:

-

використано два елеватори 7 і струнні сита 8: одна пара - для транспортування і просіювання глини, що виходить із сушильного барабана 6, інша разом зі стрижневим млином утворить ланцюг здрібнювання;

-

передбачено повернення глини на досушування в барабан 6 під час запуску після тривалої зупинки;

-

використано єдиний конвеєр 3 для розподілу порошку по трьох бункерах-накопичувачах 10 і подачі порошку в преси 12, 13;

Ця схема усе більш широко використовується завдяки простоті виконання і економічності.

Глина по лотку 9 завантажується в барабан. У зоні, пов'язаною із завантаженням, до корпуса приварені гвинтові пересипні планки 12, які забезпечують підйом матеріалу на значну висоту і гарні умови для його омивання теплоносієм при зсипанні.

Далі, після попереднього підсушування, глина попадає у відсіки 14 з пересипними планками, на які розділений обсяг барабана, і рухається уздовж них за рахунок нахилу. Наявність відсіків поліпшує розподіл матеріалу по перетину барабана і забезпечує більш інтенсивний теплообмін між ним і теплоносієм.

Однією з проблем при сушінні глини в барабані є утворення (накочування) великих грудок, які, по-перше, не висихають усередині, по-друге, створюють труднощі при транспортуванні і здрібнюванні. Уникнути цього явища за рахунок підбора раціонального режиму не завжди

379

вдається. Накочуванню грудок сприяють коржі глини, які виходять на ножі тихохідного валка вальців попереднього здрібнювання через маленьку кутову швидкість цього валка.

Збільшення кутової швидкості, як уже вказувалося вище, дозволяє зменшити ймовірність утворення коржів. Ефективним заходом боротьби з утворенням грудок є грануляція глини перед завантаженням у барабан шляхом продавлювання її через ґрати, але для більшості глин така операція досить дорога, тому що вимагає потужного устаткування і великих енерговитрат. У середині деяких барабанів встановлюють зони з гірляндою масивних зварених ланцюгів, які здатні подрібнювати ще не затверділі грудки.

Рис. 14.16. Схема ланцюгів устаткування комплексу по виробництву цегли методом напівсухого пресування

I - кар'єр глини; 2 - приймальний бункер з живильником; 3 - стрічковий конвеєр; 4 - електромагніт; 5 - вальці з ребристим валком; 6 - сушильний барабан; 7 - елеватор; 8 - струнне сито; 9 - стрижневий млин; 10 - бункер-накопичувач порошку; II - плуговий скидач; 12, 13 - преси напівсухого пресування; 14 - технологічні пакети; 15 - візок для вивозу пакетів на ділянку сушіння і випалу; 16 - конвеєр просипу; 17 - кран-балка; 18 - кліщовий захоплювач; 19 - камерна сушарка; 20 - піч кільцева; 21 - плити знімні; 22 - склад готової продукції; 23 - кран.

380

Основним агрегатом технологічної лінії є кільцева піч. Кільцева піч зі знімним склепінням (далі - піч) є агрегатом безперервної дії з довгим закритим пічним каналом у формі витягнутого кільця. Цегла під час теплової обробки нерухома, а зона горіння пересувається по каналу. Сучасна піч відрізняється від традиційної кільцевої печі (Гофмана) тим, що пічний канал зверху відкритий для завантаження і розвантаження технологічних пакетів цегли, а на період теплової обробки закривається плитами, виконаними з вогнетривкого матеріалу. Крім того, теплові комунікації спрощені - використовують єдиний димовий канал замість двох у класичній печі (жарового і димового).

Схема печі наведена на рис. 14.17. Пічний канал 1 глибиною 2,5…3 м утворений зовнішніми 2 і внутрішніми 3 стінками, футерованими вогнетривкою цеглою з температурними швами (5…10 мм на 1м довжини). Уздовж поздовжньої осі печі виконаний димовий канал 4, пов'язаний з димососом 6 за допомогою газоходу 5, що проходить під піччю. Пічний канал 1 пов'язаний з димовим каналом 4 отворами-газоходами 7, які називають очілками. Кожний з очілків має клапан 8 для регулювання площі для проходу газів; клапани називають конусами. Підіймання-опускання масивного чавунного конуса гвинтовим механізмом з ручним приводом дозволяє регулювати газовий потік. Очілки 7 розміщені на відстані близько 5 м один від другого і умовно ділять пічний канал на камери, тобто кількість камер рівняється кількості очілків. Уздовж зовнішніх 2 і внутрішніх 3 стінок грубного каналу рівномірно вдвічі частіше, ніж очілки, встановлені ряди пальників 9 (далі - РП), тобто в кожній камері - два РП. Кожен РП має по висоті трохи газовипускних отворів (наприклад, 5 шт.) різного діаметра - від 2 мм зверху до 4 мм знизу.

У грубний канал завантажують технологічні пакети (далі - пакети) за допомогою кран-балки, обладнаної кліщовим захоплювачем. Пакети по 250…300 цеглин укладають один на одного у два-три ярусів. Між пакетами навпроти РП залишають вільні зони для горіння по 500…600 мм. Вісь цих зон зміщена від осі РП у напрямки руху теплоносія на 200 мм. Після заповнення однієї або двох камер їх закривають кришками й встановлюють тимчасову паперову шторку 10, що опирається на торцеві поверхні пакетів і відокремлює (герметизує) камери, у яких проходить сушіння, від тих, у які завантажуються пакети.

381

Піч працює в такий спосіб. Димосос 6 створює розрідження в димовому каналі 4 і пічному каналі 1, з яким димовий канал зв'язаний декількома очілками (наприклад, трьома), у яких відкриті конуси 8.

Піч має основні зони, які показані на рис. 14.17. У зоні Е (розвантаження) кришки відкриті й пакети із цеглою, уже обпаленим й остиглої до 50-80 °С, розвантажуються кран-балкою. У цій зоні в грубний канал всмоктується холодне повітря, що рухається по каналі й нагрівається, прохолоджуючи цеглу в зоні Д (зоні охолодження). Для інтенсифікації охолодження іноді відкривають конуси в камерах зони Д, збільшуючи обсяг холодного повітря.

1 2 3 Г 4 7 8 Д

Рис. 14.17. Схема печі зі знімним склепінням

Зони печі: А - завантаження; Б - сушіння; В - нагрівання; Г - випалу (із зонами "взвара"і "загартування"); Д - охолодження; Е - розвантаження;1 - грубний канал; 2, 3 - зовнішні й внутрішні стінки; 4 - димовий канал; 5 - газохід;6 - вентилятор (димосос); 7 - отвори-газоходи ; 8 - конуси; 9 - ряди пальників;10 - тимчасова паперова шторка.

У зоні Г (зоні випалу) температура піднімається до 1000…1100 °С за рахунок спалювання газу, що подається через отвори в РП. Температура контролюється трьома-чотирма термопарами у вигляді стрижнів, які опускаються в пічний канал через вікна в кришках. Кількість задіяних РП (4…6) підбирають таким, щоб тривалість випалу становила 8…12 годин. Подача газу в РП різна: два-три РП, які примикають до зони Д, відкриті частково, щоб підтримувати температуру 950 °С (зона "загартування"); інші РП відкриті майже повністю і регулюються за показниками термопар так, щоб підтримувати температуру 1000…1100 °С (зона "випалу"). Гарячі продукти зго-

382

ряння рухаються в зону В (зону нагрівання), у якій розігрівають цеглу, охолоджуючись при цьому.

Зона Б (сушіння) характерна тим, що в ній охолоджені продукти згоряння виходять із пічного каналу 1 у димовий 4 через три-чотири очілка 7. Конуси 8 очілків відкриті по-різному, наприклад: перший по ходу повітря відкритий повністю, нас- тупні один-два наполовину, останній, розташований ближче всього до шторки 10 - на третину. Регулюванням конусів забезпечують обережне сушіння сирцю: біля шторки його повільно розігрівають невеликою кількістю вже досить охолодженого теплоносія, а в міру віддалення від шторки температуру і кількість теплоносія підвищують. Шторка зводить до мінімуму підсмоктування холодного повітря із зони А, у якій пакети завантажують у камеру пічного каналу. Зона А може займати 2…3 камери і мати ще одну шторку, оскільки завантаження відбувається безупинно, як правило, у дві зміни.

Описаний стаціонарний режим триває 3…5 годин. За цей час цегла наприкінці зони Б розігрівається до 500…600 °С, а на границі зон У и Г - до 750…820 °С. Після досягнення цієї температури включають новий РП по ходу повітря (проти годинної стрілки), а всі інші задіяні РП відповідно регулюють. Один раз в 6…10 годин забирають шторку 10 і регулюють конуси 8: новий по ходу повітря конус відкривають на третину, інших - встановлюють так, як було описано вище. Після регулювання зони переміщуються по піфчному каналу по ходу повітря і стаціонарний режим повторюється.

Нижче, як приклад, наведені характеристики однієї з печей добовою продуктивністю – 20…30 тис. шт. цегли.

Довжина - 60 м, кількість камер - 24 шт., розміри камер у плані -4x4,8 м, глибина камери - 3 м, кількість РП - 96, ємність камери - 9 тис. шт. цегли, димосос типу ДН-15у з розрахунковою продуктивністю 75000 м3/год і потужністю двигуна 125 кВт, розрідження перед димососом - 1,2 кПа, температура газів, що відходять, 50…80оС, коефіцієнт витрат повітря: у зоні випалу – 3…4, перед димососом – 15…20.

Тиск газу в магістралі, що живить РП — 0,04…0,06 МПа, питомі витрати на 1000 шт. цегли: умовного палива – 200…220 кг, природного газу – 170…190м3. Витрати тепла в % (орієнтовно): на випарювання вологи цегли-сирцю - 15; на хімічні реакції - 35; втрати з газами, які викидаються в атмосферу - 30; на розігрів стінок і цегли - 10; на втрати в навколишнє середовище - 10.

383

Кільцева піч зі знімним склепінням у порівнянні з тунельною набагато дешевше, але має ряд істотних недоліків. Принциповими недоліками є необхідність постійного розігрівання стінок пічного каналу, які потім охолоджуються, а також значні втрати тепла в навколишнє середовище, які збільшують витрати палива і собівартість. Піч значно більше трудомістка в обслуговуванні і практично не піддається автоматизації, тому що умови випалу на закругленнях різко відрізняються від тих, які характерні для прямолінійних ділянок. Характерними рисами таких печей є: необхідність у всмоктуванні великого обсягу зайвого холодного повітря для швидкого охолодження цегли; проблеми з бездефектним сушінням сирцю, які виникають внаслідок слабкої керованості процесом сушіння.

Ефективним заходом поліпшення роботи печі і підвищення її показників, насамперед - продуктивності, є використання сушарок камерного типу з накривними кришками. Як теплоносій доцільно використати продукти згоряння, відібрані з димового каналу 4 печі додатковим вентилятором. Додаткові витрати на спорудження сушарок швидко окупаються, як і працевитрати на завантаження-розвантаження камер, тому що низька вологість завантаженого в піч сирцю (4 %) знімає проблему сушіння, а наявність запасу сухого сирцю гарантує стабільність процесу випалу.

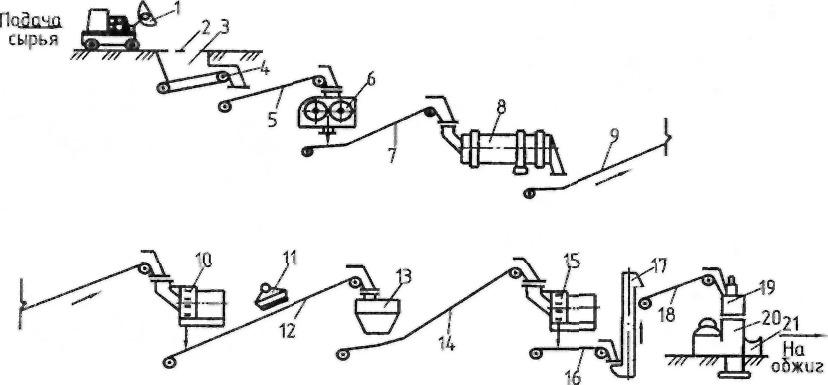

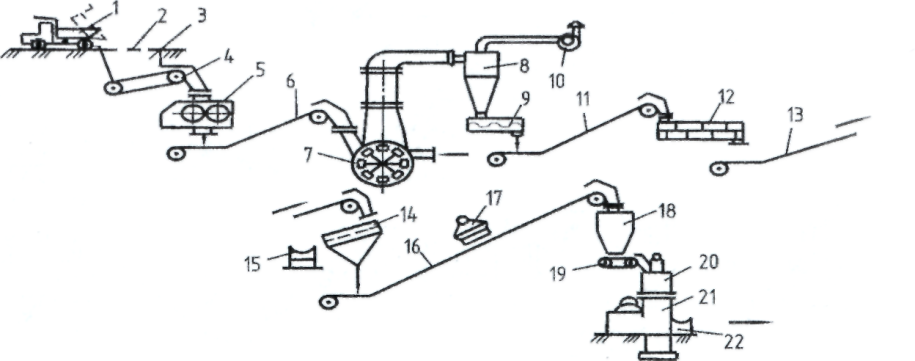

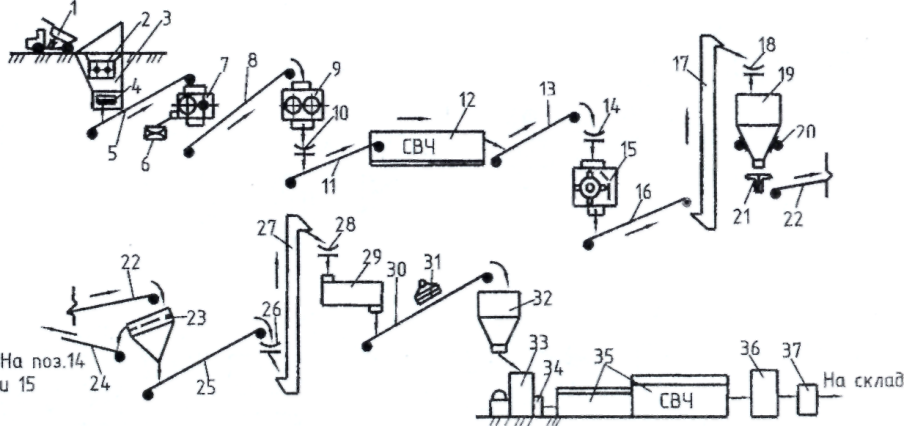

Залежно від місця розташування заводу, характеристик сировини, кліматичних умов і наявності енергоносія на практиці існує досить багато технологічних схем, крім вищерозглянутих, виробництв керамічної цегли. Найпоширеніші наведені на рис. 14.18- 14.21.

Істотною відмінністю цих технологічних схем є підготовка сировини до пресування і використання в них помельного устаткування.

384

Рис. 14.18. Схема ланцюгів устаткування технологічної лінії по виробництву цегли методом напівсухого пресування

1 - автосамоскид; 2 - ґрати; 3 - бункер приймально-видатковий; 4, 14 - живильник (стрічковий, пластинчастий); 5 - дробарка (молоткова, комбінована і т.п.); 6, 7, 8, 10, 12, 15, 17, 18, 20-22, 24, 26, 28, 31, 33 - конвеєр; 9 - глинорозпушувач; 11, 19 - вальці для вилучення каміння; 13, 16, 30 - бункер; 23 - сушильний барабан; 25 - змішувач двовальний; 27 - стрижневий розтирач-змішувач; 29 - електромагніт; 32 - елеватор; 34 - мішалка-живильник; 35 - прес напівсухого пресування; 36 - укладальник.

Рис. 14.19. Схема ланцюгів устаткування комплексу по виробництву глиняної цегли методом напівсухого пресування із застосуванням дезінтеграторів

1 - навантажувач; 2 - ґрати; 3 - бункер приймально-видатковий; 4 - живильник (стрічковий, пластинчастий); 5, 7, 9, 12, 14, 16, 18 - конвеєр; 6 - вальці для вилучення каміння; 8 -сушильний барабан; 10, 15 - дезінтегратор (дробарка, млин і т.п.); 11 - електромагніг; 17 - елеватор; 19 - мішалка- живильник; 20 - прес напівсухого пресування; 21 - укладальник.

385

Рис. 14.20. Схема ланцюгів устаткування технологічної лінії по виробництву глиняної цегли із застосуванням шахтного молоткового млина

1 - автосамоскид; 2 - ґрати; 3, 18 - бункер; 4 - живильник; 5 - вальці для вилучення каміння; 6, 11, 13, 15, 16 - конвеєр; 7 - молотковий млин; 8 - циклон; 9 - гвинтовий конвеєр; 10 - димосос (вентилятор); 12 - змішувач двовальний; 14 - грохот 17 - електромагніт; 19 - живильник (дозатор); 21 - прес напівсухого пресування;22 - укладальник.

Рис. 14.21. Схема ланцюгів устаткування технологічної лінії по виробництву цегли методом напівсухого пресування із застосуванням НВЧ-енергії

1 - автосамоскид; 2 - глинорозпушувач; 3 - бункер приймально-видатковий; 4 - живильник; 5, 8, 10, 13,14, 16,18, 22, 24, 25, 26, 28, 30- конвеєр; 6-ящик; 7 -вальці для вилучення каміння; 9 - вальці дірчасті; 12 - агрегат сушіння із застосуванням НВЧ-енергії; 15 - дробарка роторна; 17, 27 - елеватор; 19, 32 - бункер; 20 - віброзбуджувач; 21 - живильник; 23 - вібросито; 29 - змішувач; 31 - металовловлювач; 33 - прес напівсухого пресування; 34 - автомат-садчик; 35 - агрегат для сушіння і випалу цегли-сирцю; 36 - автомат-укладальник; 37 - передаточний пристрій.

386