Tekhn_kompl_keram_NIKITIN - копия / Нові лекції ТК / ТК кераміка / ТК керамічної плитки

.doc14.6. Технологічні комплекси по виробництву керамічної плитки

Поряд з виробництвом керамічної цегли в промисловості будівельних матеріалів України роблять керамічну лицювальну, керамічну плитку для підлоги, санітарно-технічні вироби (унітази, мийки), черепицю, труби.

Підготовка сировини в цілому відповідає набору устаткування і технології для керамічної цегли, за винятком деяких технологічних операцій, властивих виготовленню виробів з тонкої кераміки.

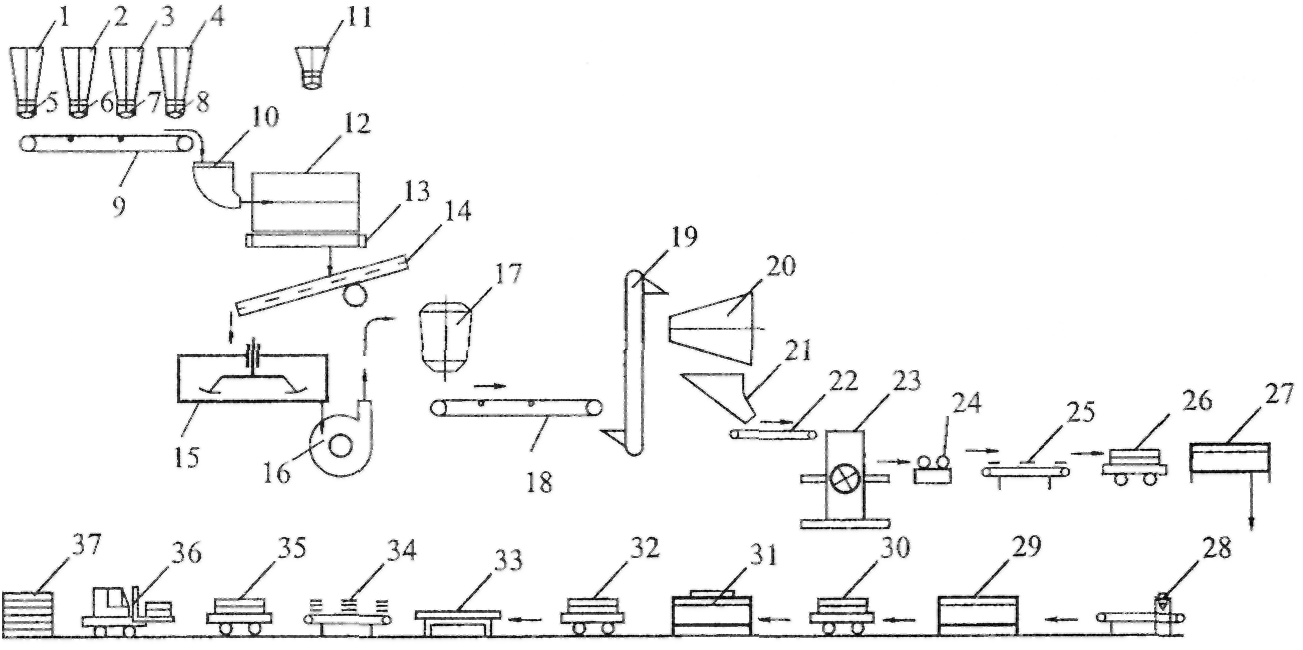

На рис. 14.24, 14.25, 14.26 представлені найпоширеніші технологічні схеми виробництва плитки для підлоги і лицювальних керамічних плиток.

Рис. 14.24. Схема ланцюгів устаткування для виробництва керамічних плиток для підлоги методом напівсухого пресування

1 - транспортування сировини; 2 - бункер; 3, 5, 10 - стрічкові конвеєри; 4 - склад сировини; 6 - ящиковий живильник; 7 - двовалкова зубчаста дробарка; 8 - сушильний барабан; 9, 1 4, 23 - елеватори; 11, 17, 19, 24 - видаткові бункери; 12,18,20 -тарілчасті живильники; 13 - бігуни; 15 - сепаратор; 16 - гвинтовий конвеєр; 21 - бігуни; 22 - дезінтегратор; 25 - прес; 26 - автомат для очищення плиток; 27 - стіл для укладання на вогнетривкі капселі; 28 - візки; 29 - тунельна сушарка; 20 - тунельна піч; 31 - автомат для сортування плиток; 32 - стіл для пакування плиток; 34 - автонавантажувач; 35 - склад.

389

Керамічні плитки для підлог виготовляють із глиняної маси з додаванням барвників, методом напівсухого пресування (рис. 14.24) з наступним їхнім випалом до спікання. Пресування керамічних плиток з порошкоподібної маси вологістю 4…8 % забезпечує точні їхні розміри, які не можна одержати методом пластичного формування.

Обладнання, що застосовується для одержання порошкоподібної керамічної маси і пресування плиток, відрізняється більшою розмаїтістю. У зв'язку із цим тут розглянемо найбільш типові технологічні схеми.

Відмінною рисою технологічної лінії є відсутність апарата для глазурування поверхні плиток.

Продуктивність лінії становить 200000 м2 /рік; довжина лінії- 78,35 м; потужність приводів пресів КРК/П 125-9,5 кВт; сумарна потужність приводів лінії - 57,5 кВт; ширина пічного каналу -0,9 м; температура випалу - 1000°С.

З метою підвищення продуктивності лінії застосовуються газ ові печі із чотирохярусними роликовими конвеєрами.

18 19

..rTJTT^Q^j

39 38

34 33 32 31

37

35

.1.2 ,3 ,4.12

40

41 42

d

ІГ.-ІІ ZCCH.

Рис 14.25. Схема ланцюгів устаткування для виробництва керамічних плиток методів двократного випалу

1,2,3,4 - бункери сировини; 5, 6, 7, 8 - вагові дозатори; 9 - стрічковий (гвинтовий) конвеєр;10,26-видатковий бункер; 11 - кульовий барабанний млин мокрого помелу; 12 -дозатор води;13 - приямок; 1 4 - вібросито з електромагнітом; 15 - шлам-басейн; 16 - насос; 17 - фільтр-прес;18, 20, 32, 34, 37, 39, 42 -візок; 19,31 -тунельні сушарки; 20 -зубчаста дробарка;21, 23, 26 - елеватор; 22 - бігуни; 24 - контрольне сито; 25 - магнітний сепаратор, 28-прес29- автомат для очищення плиток; 33, 38 -тунельні печі; 35 -стрічковий конвеєр; 36 - конвеєрний глазурувальний автомат; 40 - конвеєр-автомат для сортування плиток; 41 - конвеєр для пакування плиток; 41 - конвеєр для пакування; 43 - автонавантажувач; 44 - склад готової продукції.

390

На рис. 14.25 представлена технологічна схема лінії із двократним випалом у триярусних конвеєрних печах. Продуктивність лінії при тризмінній роботі в автоматичному режимі становить 700000 м2 плиток у рік. Довжина триярусної роликової печі: після сушіння - 25,2 м; після глазурування - 47,6 м, ширина робочого каналу - 0,6 м, висота робочого каналу - 0,42 м.

Тривалість і температура випалу: після сушіння, відповідно, 17 хв, 1080 °С; після глазурування - 28 хв, 1000 °С. Витрата природного газу - до 96,5 м3/год. Питома витрата умовного палива -до 1,35 кг/м2 плиток.

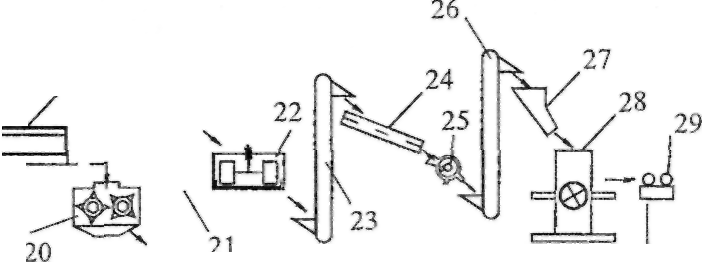

Рис. 14.26. Схема ланцюгів устаткування для виробництва керамічних плиток методом однократного випалу

1, 2, 3, 4 - бункери сировини; 5, 6, 7, 8 - вагові дозатори; 9, 18, 22 - стрічкові конвеєри; 10, 21 - видаткові бункери; 11 -дозатор води; 12 - кульовий барабанний млин мокрого помелу; 13 - приямок шламу; 14 - вібросито з електромагнітом; 15 - шлам-басейн; 16 - насос; 17 - розпилювальна сушарка; 19 - елеватор; 20 - сито-бурат; 23 - прес; 24 - автоматичний верстат для виправлення плиток; 25 - автомат для розкладки плиток; 26, 30, 32, 35 -візки; 27, 29 - тунельна сушарка; 28 - глазурувальний верстат; 31 -тунельна піч; 33 - автомат для сортування плиток по розмірах; 34 - конвеєр для пакування; 36 - автонавантажувач; 37 - склад готової продукції.

На рис. 14.26 представлений один з варіантів виробництва керамічних глазурованих плиток по методу напівсухого пресування. За даною схемою готування порошку передбачає використання розпилювальної сушарки, а якісний однократний випал

391

забезпечується тим, що після нанесення глазурі плитки направляються в триярусну конвеєрну сушарку довжиною 14 м, із шириною робочого каналу 0,6 м і висотою 0,34 м. Тривалість сушіння -9 хв. Температура газу (гази, що відходять з печі) - 200°С. Швидкість газу в сушарці - до 5 м/с. Кількість вологи, що видаляється, - до 67 кг/год. Питома витрата тепла на видалення 1 кг вологи - 3000 ккал.

Після конвеєрної сушарки плитка надходить у три яруси