- •3 Комплекси для виробництва силікатної цегли

- •3.2 Склад та характеристика обладнання виробничих ділянок вітчизняних комплексів

- •3.2.1 Випал вапна

- •Грохот.Схема типового двоситового інерційного грохота з коловими коливаннями приведена на рис. 3.4.

- •3.2.2 Помел в’яжучого

- •3.2.3 Приготування силікатної суміші

- •3.3 Особливості обладнання комплексів зарубіжних фірм

3 Комплекси для виробництва силікатної цегли

3.1 Загальна характеристика

Силікатна цегла випускається підприємствами з потужними високомеханізованими комплексами річною продуктивністю 50÷100 млн. шт. цегли. Такі комплекси діють практично в усіх обласних центрах центральної та східної України. У своїй більшості вони були побудовані більше двох десятиріч тому і потребують реконструкції. Останнім часом такі комплекси завантажені не на повну потужність, особливо у осінньо-зимовий період, коли попит на цеглу помітно зменшується. Удосконалення цих комплексів повинне йти у напрямку зменшення собівартості й підвищення якості продукції. Використання міні комплексів із річною продуктивністю менше 20÷30 млн. шт. цегли економічно не виправдане у зв’язку з високою продуктивністю серійного обладнання усіх ділянок – млинів, пресів, автоклавів, котлів для виробництва пари високого тиску. Загальна схема виробництва силікатної цегли приведена на рис. 3.1.

Характерними особливостями переважної більшості вітчизняних комплексів, як і комплексів країн СНД, є наявність виробничих ділянок випалу вапна із шахтною піччю та ділянок помелу в’яжучого з барабанними млинами, а також використання на переважній більшості комплексів принципово однотипних револьверних пресів, автоматів-укладачів та автоклавів. Основні відміни сучасних комплексів провідних світових виробників від вітчизняних полягають у використанні: спеціально підготовленого піску з раціональним зерновим складом; покупного негашеного вапна високої активності; ефективних змішувачів циклічної дії; силос-реакторів безперервної дії; потужних гідравлічних пресів для одночасного формування декількох виробів, у тому числі каменя та блоків великого формату. Найбільш повна інформація щодо всіх аспектів виробництва силікатної цегли приведена у 67.

3.2 Склад та характеристика обладнання виробничих ділянок вітчизняних комплексів

3.2.1 Випал вапна

Ділянка випалу вапна не є обов’язковою для комплексу по виробництву силікатної цегли. Наприклад, у складі імпортних комплексів цієї ділянки немає, мелене вапно поставляють спеціалізовані виробники вапна. Показниками якості вапна є активність, швидкість гашення та відсутність так званих “перепалених” часток. До складу переважної більшості вітчизняних комплексів входить власна ділянка випалу вапна, оскільки це дозволяє випалювати саме таке вапно, яке потрібне для виробництва силікатної цегли, на відміну від, наприклад, вапна для основного його споживача - металургії. Бажано мати, по-перше, якнайменший термін гашення (до 15÷ 20 хвилин), бо це дозволяє скоротити витримку суміші у силос-реакторах, зменшуючи їх необхідну кількість. По-друге, недопустимі навіть включення “перепаленого” вапна, частки якого, маючи малу швидкість гасіння, не встигають гаситись у силос-реакторі.Гашенняїх в автоклаві супроводжується зростанням об’єму майже вдвічі й може спричинити до розтріскування цегли. Тому випал вапна на силікатних заводах організується таким чином, щоб гарантовано уникнути появи часток “перепаленого” вапна.

Випал може виконуватись як в обертових, так і, частіше, у шахтних печах. Основною перевагою обертових печей перед шахтними є можливість випалу дрібнозернистого вапняку та неміцної крейди. У таких печах, конструктивно схожих на обертові печі цементної промисловості, можна отримувати вапно високої активності. Але підвищені витрати палива й металоємність обмежують їх використання у комплексах по виробництву силікатної цегли.

Перед розгляданням типової ділянки випалу вапна, виконаної на базі шахтної печі, зупинимося на деяких важливих особливостях процесу випалу.

З 1-го кг вапняку (СаСО3) утворюється 0,56 кг вапна (СаО) й 0,44 кг СО2, тобто теоретично витрати вапняку на випал 1 кг вапна 100% активності становлять ≈1,8 кг. Практично режим випалу на заводах силікатної цегли вибирають таким, щоб активність СаО не перевершувала 80÷90%, тоді витрати вапняку складають 1,6 ÷ 1,7 т на 1 т вапна. Розкладання СаСО3 починається при температурі 6000С і завершується при 9000С, але швидкість протікання процесу при цій температурі невисока. Спочатку випалюється зовнішній шар куска вапняку, а потім зона дисоціації просувається у глибину. Підвищення температури нарощує швидкість просування. Наприклад, при підйомі температури з 9500С до 10500С ця швидкість зростає вчетверо. Слід мати на увазі, що теплопровідність пористого вапна утричі нижча за аналогічний показник вапняку, тобто своєрідна “шуба” зменшує підвід тепла до зони дисоціації. Тривалість повного випалу куска пропорційна квадрату його розміру. На початку процесу при низькій температурі утворюються дрібні кристали СаО, які мають найвищу швидкість гашення. Витримка СаО при температурі, вищій 10000С, супроводжується нарощуванням кристалів (рекристалізацією) до розмірів 5÷10 мкм, що приводить до зростання тривалості гашення у два-три рази. Нарешті, при температурі >13000С утворюється перекристалізоване вапно з розмірами кристалів більше 10 мкм, яке називають перепаленим. Для МgО характерні ще на ≈2000С нижчі температури, тобто весь окис магнію неминуче рекристалізується (“перепалюється”), тому вміст МgСО3 у вапняку для виробництва силікатної цегли обмежується 2÷ 5%.

Враховуючи вище описані особливості процесу, зрозуміле бажання мати вапняк із близькими по розміру кусками. Оптимально, якщо розміри кусків відрізняються лише удвічі (30÷60 мм, 40÷80 мм), хоча фактична різниця, звичайно, більша. Розмір порожнин між кусками зменшуються по мірі зменшення розмірів кусків, тому аеродинамічний опір шару матеріалу при цьому збільшується: для шару товщиною 1м із часток діаметром 60 мм він становить ≈20 мм вод. ст., 30 мм – утричі більше (при швидкості газів у шахті 0,35 м/с). Загальний аеродинамічний опір при використанні димососів-вентиляторів серії ВВД не повинен перевершувати 250÷300 мм вод. ст. [36]. Це обмежує можливість використання кусків відносно невеликих розмірів (30÷40 мм) у потужних печах значної висоти, хоч випал таких кусків проходить скоріше.

Наявність дрібніших фракцій різко збільшує аеродинамічний опір, закупорюючи канали для омивання матеріалу теплоносієм. Однією з найскладніших проблем шахтних печей є сегрегація – розділення матеріалу по фракціях при його засипанні у піч. Дрібні фракції накопичуються у центральній зоні, крупні – на периферії. У результаті біля стінок протікає на 30% більше газів, ніж у центральній зоні, що веде до нерівномірного випалу. Звуження зернового складу сировинного вапняку зменшує цю різницю.

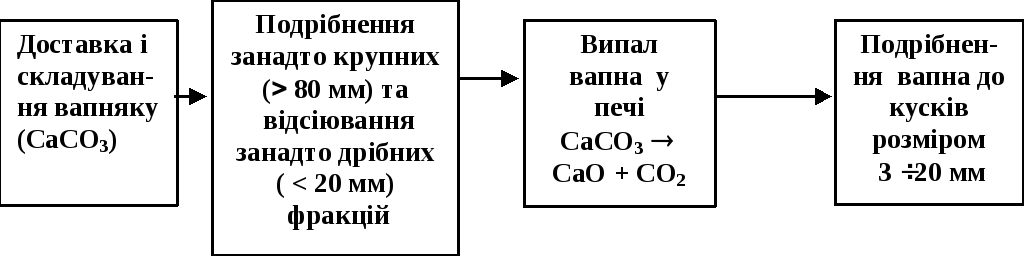

Звичайно, із кар’єрів приходить вапняк значно ширшого зернового складу, ніж це потрібно, тому у складі ділянки випалу доцільно мати обладнання для подрібнення занадто крупних кусків та відсівання дрібних фракцій. Враховуючи відносно високу вартість вапняку, який транспортується від кар’єрів на відстань у сотні кілометрів, цілком зрозуміле бажання випалювати вапно з найвищою активністю (85÷90%), максимально використовуючи вапняк. Особливістю випалу вапна для силікатної цегли є використання “м’яких” режимів, які дають невисоку активність (60÷80%), але гарантують відсутність “перепалу”. Наявність значної кількості невипаленого й міцного у порівнянні з вапном вапняку дещо збільшує витрати на помел вапна, але тонко мелений вапняк у силікатній суміші є корисним, бо підвищує міцність сирцю.

Виробнича ділянка випалу вапняку забезпечує виконання таких процесів:

Склад обладнання ділянки випалу вапна на базі шахтної печі приведений на рис 3.2.

Доставка вапняку виконується залізницею зі спеціалізованих кар’єрів, обладнаних подрібнювально-сортувальними машинами. Розвантаження вагонів 1 проходить на високій естакаді. Для формування штабелів 2 на складі вапняку, а також для його завантаження у приймальний бункер 4 ділянки випалу використовуються грейферні крани 3 портального або мостового типу. Якщо склад вапняку віддалений від ділянки випалу, то для транспортування використовують автомобілі, а приймальний бункер 4 виконують заглибленим. При необхідності подрібнення крупних кусків проводять щоковою дробаркою 7 зі складним рухом щоки, яка має відносно невелику продуктивність, але здатна приймати досить великі куски (>100 мм). Для видалення випадкових металевих включень над стрічкою стрічкового конвеєра 5 перед дробаркою встановлюють електромагніт 6.

Після подрібнення у дробарці 7 вапняк конвеєром 5 подають на грохот 8 для класифікації або відсіювання дрібних зерен. Використовують грохоти барабанні та інерційні з плоским решетом. Останні, хоч і створюють динамічні навантаження на будівельні конструкції, але забезпечують суттєву перевагу по металоємності і набули більш широкого розповсюдження.

Відсіяна дрібна фракція стрічковим конвеєром транспортується у бункер, звідки періодично вивозиться для подальшого використання. Вапняк потрібних для обпалу фракцій після грохота 8 стрічковим конвеєром та ланцюговим ковшевим елеватором 14 транспортується у бункер 9, ємність якого достатня для безперервного живлення печі на протязі хоча б півдоби. Із бункера 9 лотковим живильником 10 вапняк порціями завантажується у скіп шахтної печі 11.

Після випалу перед подачею на помел у барабанний млин крупнокускове вапно подрібнюють у дробарках 13. Доцільне подрібнення до найменшого можливого розміру часток (3÷5мм), оскільки енергоємність помелу й зношення робочих органів млина значно більші, ніж аналогічні показники дробарок 13. Раціональним варіантом є використання молоткової дробарки, менш енергоємної, ніж щокова, і здатної забезпечити значно більшу ступінь подрібнення, яка може досягати 20 і більше. На деяких підприємствах подрібнення вапна після випалу виконують за допомогою такої ж щокової дробарки, яку використовують для подрібнення крупних кусків вапняку до печі, обґрунтовуючи таке рішення меншими витратами на обслуговування та ремонти щокової дробарки у порівнянні з молотковою. Але відносно крупний продукт подрібнення щокової дробарки зменшує продуктивність млина і техніко-економічні показники помелу. Ця обставина є вирішальною на користь молоткової дробарки або іншого подрібнювача, наприклад, барабанно-валкового, здатних забезпечити подрібнення до 3÷5мм перед помелом.

Підготовлене до помелу вапно транспортується у бункер 15 відділення помелу за допомогою стрічкового конвеєра 5 та ланцюгового елеватора 14.

Нижче основне обладнання ділянки охарактеризоване детальніше.

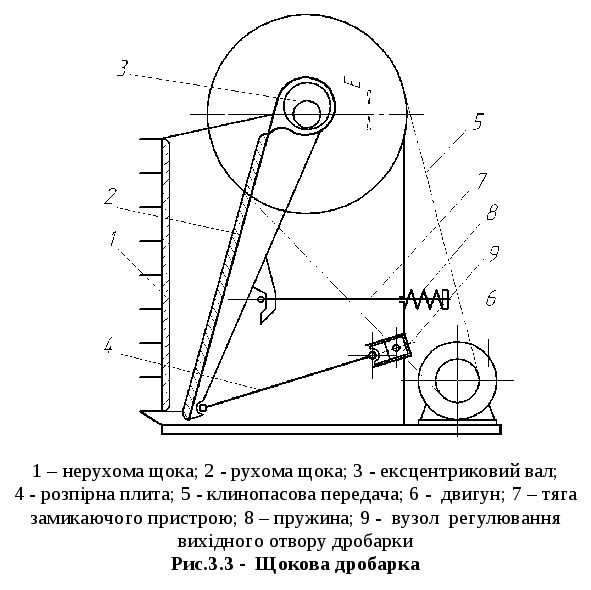

Щокова дробарка зі складним рухом щоки (рис.3.3) має нерухому 1 та рухому 2 щоки. Рухома закріплена на ексцентриковому валі 3 (ексцентриситет “Е”), який обертається від двигуна 6 за допомогою клинопасової передачі, масивний шків якої виконує функцію маховика.

У нижній частині щока 2 з’єднана зі зварним корпусом дробарки розпірною плитою 4 через вузол 9 регулювання вихідного отвору, який містить рухомий клин та ручний гвинтовий привод його переміщення. Замикаючий пристрій служить для затискання розпірної плити 4 і складається з тяги 7 та пружини 8. Ширина розвантажувальної щілини дробарки повинна бути відрегульована на задану величину, наприклад, 60 мм. Нижче, як приклад, приведена характеристика щокової дробарки С–182Б із складним рухом щоки продуктивністю 3.5÷12 м3/год:

розміри приймального отвору (ширина В і довжина L камери

подрібнення ) - ВL=250400 мм;

- найбільший розмір завантажувального куска Дмах – 210 мм;

- ширина розвантажувальної щілини – 20 ÷80 мм;

хід рухомої щоки – 11 мм;

частота обертання ексцентрикового вала – 280 об/хв.;

потужність двигуна – 20 кВт;

маса – 2,5 т.

Докладна інформація про конструкції, робочі параметри й розрахунок щокових дробарок приведена у відповідній літературі. Наприклад, характеристики щокових дробарок приведені у [37.] – додаток 1, с. 465.

Специфіка щокової дробарки у тому, що у продукті подрібнення значна частина кусків має плитчасту форму. У третини кусків товщина приблизно дорівнює ширині розвантажувальної щілини, а довжина й ширина – у півтора-два рази більші. Кількість дрібних зерен із розмірами, меншими половиниширини розвантажувальної щілини, становить від чверті до половини.