Пресове оюладнання / Новий курс лекцій СП / Л 11 Розрахунок коліно-важільн. преса / Розр. коліно-важільн. преса

.doc4.4. Розрахунок конструктивно-технологічних і енергосилових параметрів пресів

Пресові агрегати коліно-важільного типу

Розглянемо методику розрахунку основних параметрів коліно-важільного преса, використовуючи кінематичну схему преса CM-301 (див. рис.4.7), що забезпечує двоступінчасте пресування. У якості пресуємого матеріалу використовуємо порошкоподібну керамічну масу вологістю W=8...11%.

Згідно [23] для виготовлення якісної цегли тиск пресування при одно-, двоступінчастому пресуванні не повинне перевищувати 20 МПа. Приймаємо тиск пресування Р=20 МПа.

Пресове зусилля, необхідне для пресування виробів

P = рF,

де F - сумарна площа поперечних перерізів одночасно пресуємих цеглин, м2.

F = nab,

де n - кількість одночасно пресуємих цеглин, шт.; приймаємо n = 4 шт.; а = 0,122 м та b = 0,257 м - розміри сторін цегли.

Тоді F = 40,1220,257 = 0,125 м2; Р = 201060,125 = 2,5106 Н.

Тиск порошку, переданий на стінки форми [23]

Pб = pkp,

де kр - коефіцієнт бічного тиску, що характеризує рухливість порошку,

kp = k0W + C,

де k0 - коефіцієнт, що характеризує гранулометричний склад порошку k0 = 0,021; С - коефіцієнт, що характеризує спосіб стискання, С = 0,26.

Тоді kp= 0,021110,26 = 0,491; рб = 20106 0,491 = 9,82 МПа.

Сумарний бічний тиск порошку на стінки однієї прес-форми за рахунок бічного розпору

Pб = pбhk2(a + b),

де hk =0,066 м - висота відпресованої цегли.

Рб = 9,821060,066 2(0,122 + 0,257) = 0,49106, Н.

Згідно [23] залежність між тиском пресування р (кг/см2) та усадкою маси h (см) описується рівнянням

p = aen'h.

Після логарифмування одержуємо

Lgp = lga' + n'hlg e,

де а' і n' - постійні коефіцієнти.

Користуючись залежностями [23], визначаємо їхнє значення: а' = 0,0243, n' = 1,288.

Підставивши в рівняння (4.41) значення максимального тиску, отримаємо повну осадку маси:

lg200 = lg0,0243 + 1,288hlg 2,72 , звідки h = 7см = 0,07м.

Висота засипання форми визначається виразом

H3 = h +hk = 0,07 + 0,066 = 0,136м.

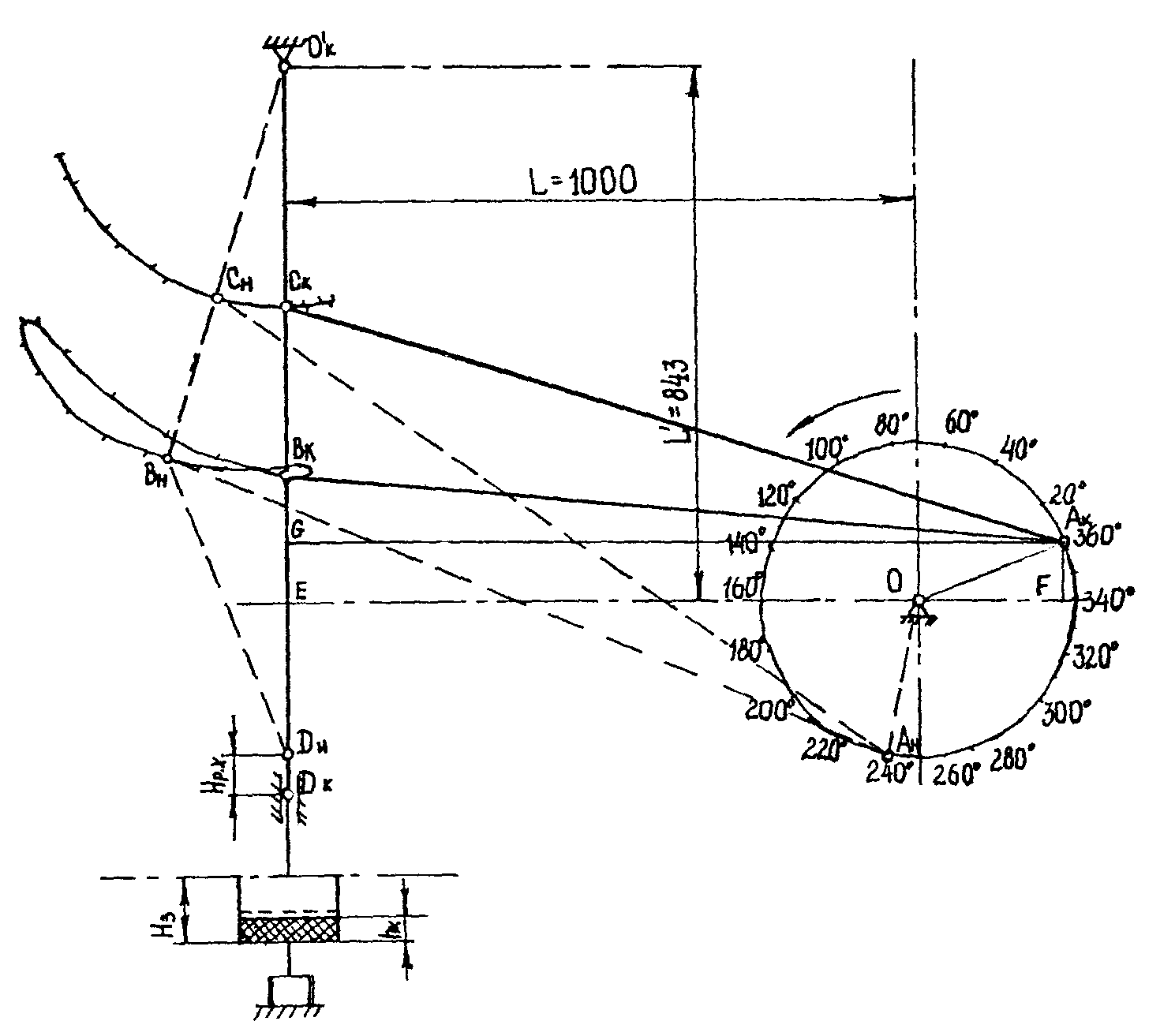

Виходячи з існуючих конструкцій коліно-важільних пресів, задамося деякими геометричними параметрами кривошипно-шатунного механізму. Приймаємо (див. рис. 4.16) радіус кривошипа ОА = 0,244 м; О'С = 0,375 м; відстань між віссю кривошипа і лінією дії повзуна L = l м.

Відстань між горизонтальною віссю колінчастого вала і площиною столу - 0,7 м, між горизонтальною віссю колінчатого вала і верхньою точкою підвісу ланки O'С-L' = 0,843 м.

У момент закінчення пресування відрізок BkE = 0,2 м. За закінчення пресування приймаємо поворот кривошипа проти годинної стрілки на кут 21030' від горизонтальної осі колінчастого вала. Для підвищення точности геометричних побудов циклограму виконуємо в масштабі 1:2 (рис. 4.16).

Накреслимо кінематичну схему механізму в положенні ланок для кінця пресування. При цьому ланки O'kCk; CkBk; BkDk лежать в одній площині. Тоді

CkBk = L' - O'kCk - BkЕ = 0,843 - 0,375 - 0,2 = 0,268м.

З точки Ак опустимо перпендикуляри на горизонтальну вісь коленчатого вала - відрізок AKF і пряму О'кDк. Розглянемо прямокутні треугольники GBkAk і GCkAk.

З GCkAk

![]() ,

,

з GBkAk

![]() ,

,

відрізки

GCk = EBk + BkCk - EG; GBk=EBk-EG.

Рис: 4.16. Циклограма кривошипно-шатунного механізму

Чотирикутник EGAk - прямокутний, тому EG = AkF

GAk = EF = L + OF.

З прямокутного трикутника FOAk

AkF = OAksіn = 0,244sin21°30' = 0,089 м;

OF = OAkcos = 0,244cos21°30' = 0,227м.

Тоді

GCk = 0,2 + 0,268 - 0,089 = 0,379 м;

GAk = 1,00 + 0,227 = 1,227 м;

GBk = 0,2 - 0,089 = 0,111 м;

![]()

![]()

Позначимо траєкторії, які описують точки з'єднаних ланок при повороті кривошипа ОА з інтервалом 20°. Величину шляху повзуна при пресуванні порошку позначимо через Нрх, він дорівнює hmax. Відкладемо цю величину від точки Dk.

Положення верхньої точки повзуна Dн указує на початок пресування. Позначимо пунктиром положення ланок механізму в момент початку пресування ( =230°). Відкладемо цю величину від точки Dk. Положення верхньої точки повзуна Dн указує на початок пресування. Перше пресування продовжується до повороту кривошипа на кут 280°, після чого штемпель піднімається над поверхнею пресуємої цегли. При оберті кривошипа на кут = 320° починається друге пресування і закінчується після переходу кривошипом ОА відмітки 360°.

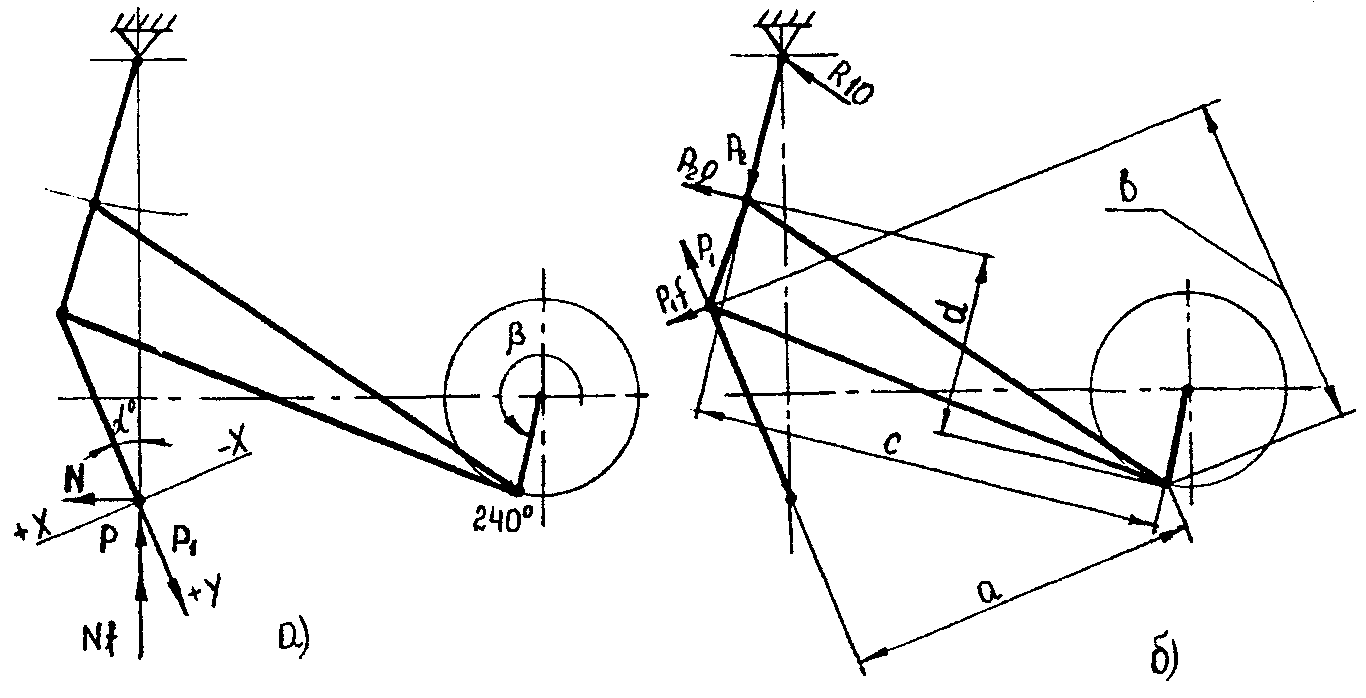

На рис. 4.17 представлена розрахункова схема для визначення зусилля Р1, що діє в нижньому важелі, що пресує. Запишемо рівняння проекцій сил на осі координат X-Х і Y-Y. Згідно [23] у розрахунковій схемі не враховуємо момент тертя від сили Р1f навколо осі шарніра. Умовно приймаємо, що сила тертя Р1f прикладена безпосередньо до осі шарніра, поскільки абсолютна величина цієї похібки невелика. Запишемо рівняння умови рівноваги механізму:

,

,

де N - реакція направляючої повзуна, Н; Nf - сила тертя об направляючі повзуна, Н; f - коефіцієнт тертя ковзання, приймаємо f = 0,08; - кут між вертикальною віссю і нижнім важелем, що пресує, град. Вирішуючи систему рівнянь (4.49), отримаємо

P1=P/[cos-2fsіn-f2cos].

Формула дійсна для розрахункових схем попереднього і остаточного пресування (див. рис. 4.16). Величину Р визначаємо по формулі (4.35).

Для прикладу визначимо величину Р1, при куті повороту колінчастого вала = 350°:

![]()

Відповідно до розрахункової схеми для визначення зусиль Р2, що діють у верхньому важелі, що пресує, (рис. 4.17, 4.18), сума моментів сил, прикладених у верхній частині шатуна , відносно точки А буде виражена рівнянням

MA = P1a-P1fb-P2c-P2d = 0,

де Р, f - сила тертя в шарнірі від сили Р1 Н; а, Ь, с, d - плечі сил, м (визначаємо графічно), - приведений коефіцієнт тертя.

Приведений коефіцієнт тертя можна визначити з рівняння

P2R = P1fR + P1fr,

де R - довжина верхньої частини шатуна (ланка О'С). м; r - радіус шарніра, r = 0,1 м. Після підстановки в рівняння (4.52) чисельних значень величин получимо =0,1016.

Рис. 4.17. Схеми для визначення: а - зусилля P1; б - зусилля Р2

З рівняння (4.51) отримаємо

![]() .

.

Цей вираз дійсний при куті повороту колінчастого вала (перше пресування) = 235о...280о. Для остаточного пресування ( = 320°... 360°) формула буде мати вид

![]()

![]()

Для визначення сил колових Pкол і радіальних R, що діють на шатун, складемо розрахункові схеми для фіксованих положень ланок механізму. Для приклада розглянемо положення ланок механізму, коли кривошип ОА повернутий на кут = 280° (рис. 4.18).

Розглянемо сили, що діють на ланки механізму. Рівняння проекцій сил на рухомі осі координат X-Х і Y-Y мають наступний вид :

звідси отримаємо

![]()

Величини кутів та визначаються графічно. Підставляючи відповідні значення в (4.54 ), (4.56 ), отримаємо

Рис. 4.18. Схема для визначення колових і радіальних сил, що діють на шатун

Pкол = -61,510sіn27° + 61,5100,008cos27° + 59,4800,1016cos26° +

+ 59,480sin26° = 7,953104 (Н);

R = -61,510cos27° - 61,5100,008sіn27° + 59,480cos26° -

- 59,4800,1016sіn26° = -6,2104 (Н).

Крутний момент на колінчастому валу

Мкр=РколОА.

При повороті кривошипа на кут 280°

Mкр = 7,9531040,244 = 19,41103 (Нм).

Для різних кутів повороту кривошипа ОА будуються розрахункові схеми і визначаються зусилля в ланках механізму, що пресує, Pкол і Mкр. Результати заносяться в таблицю (табл. 4.4). Визначення R і Pкол ведемо з врахуванням ваги механізму пресування (G = 25104 Н).

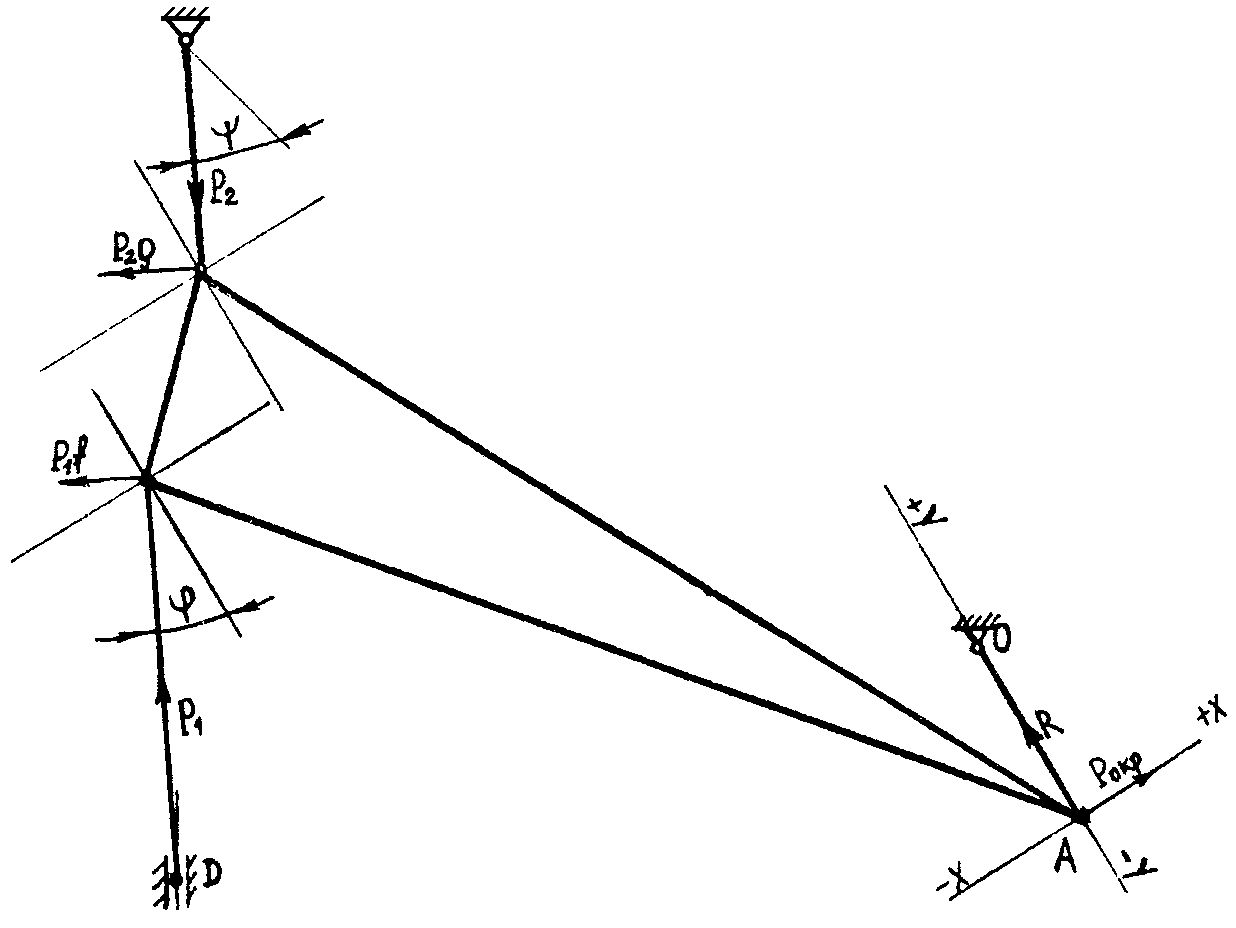

Визначаємо максимальний крутний момент на відомому зубчастому колесі в момент початку виштовхування цеглин з форми; для цього виконаємо розрахункову схему (рис. 4.19).

Рис 4.І9. Схема до визначення максимального моменту, що крутить, на початку виштовхування виробів з форми

Таблица 4.4

Результати розрахунку пресса

|

, град |

, град |

Pх105,Па |

P |

P1 |

P2 |

, град |

, град |

R |

Pкол |

Mколx103HM |

|

Х 104 НM |

Х 104 Н |

|||||||||

|

24 |

240 |

- |

2,500 |

2,927 |

2,058 |

28 |

8 |

-0,466 |

2,085 |

5,0 |

|

22 |

250 |

3,22 |

4,025 |

4,64 |

3,406 |

16 |

10 |

-1,011 |

2,58 |

6,30 |

|

14 |

260 |

10,34 |

12,92 |

13,320 |

11,549 |

3 |

14 |

-2,064 |

5,69 |

13,88 |

|

7,30 |

270 |

29,415 |

36,231 |

37,543 |

33,645 |

11 |

19 |

-6,720 |

9,97 |

24,33 |

|

2,30 |

280 |

48,512 |

60,634 |

61,511 |

59,48 |

27 |

26 |

-6,2 |

7,953 |

19,41 |

|

3,30 |

320 |

48,51 |

60,634 |

61,743 |

79,226 |

74,30 |

58 |

23,5 |

6,42 |

15,66 |

|

4 |

330 |

71,40 |

89,252 |

91,074 |

113,476 |

80 |

79 |

29,7 |

20,78 |

50,70 |

|

5,40 |

340 |

87,83 |

109,75 |

112,767 |

130,780 |

94 |

81 |

22,5 |

24,95 |

60,88 |

|

6,30 |

350 |

135,95 |

169,94 |

175,415 |

192,138 |

101 |

95 |

22,39 |

18,11 |

44,19 |

|

0,0 |

360 |

200 |

250,000 |

251,615 |

258,663 |

110 |

110 |

3,35 |

8,777 |

21,42 |

|

11 |

40 |

- |

2,5 |

2,646 |

2,411 |

42 |

10,30 |

- |

0,325 |

0,79 |

|

35 |

90 |

- |

2,5 |

3,46 |

2,108 |

17 |

64 |

- |

0,41 |

1 |

|

54 |

140 |

- |

2,5 |

5,50 |

1,442 |

16 |

39 |

- |

-0,031 |

0,01 |

|

50 |

180 |

- |

2,5 |

4,84 |

1,151 |

59 |

17 |

- |

-1,16 |

2,83 |

Згідно [23] крутний момент на валу великої шестірні в момент виштовхування цеглин одного механізму, що пресує, визначається рівнянням

![]()

де Qвишт - сила, необхідна для виштовхування спресованої цегли з форми, Н; а - плече сили Qвишт, м; k, l - плечі зусилля S, прикладеного до кінця важеля, м; m - плече зусилля N, що діє на ролик при переміщенні по кривsq кулfчка, м; r - плече сили Р'кол, м; n" - поправочний коефіцієнт, який відповідає ККД передачі (при = 0,69 n" = 1,45).

Максимальний питомий тиск виштовхування приймаємо рівним q = 1,4 МПа, що відповідає 7% від питомого тиску пресування.

Тоді

Qвишт = 0,07Р = 0,072,5106 = 17,5104 (Н).

Введемо коефіцієнт k=1,5 на можливе запресовування

Q1 = kQвишт = l,517,5104 (H)

Тоді, згідно (4.58)

Мкр = 26,25104(0,30,4880,3620,87 - 1,45)/0,7740,4 = 56684 (Нм)

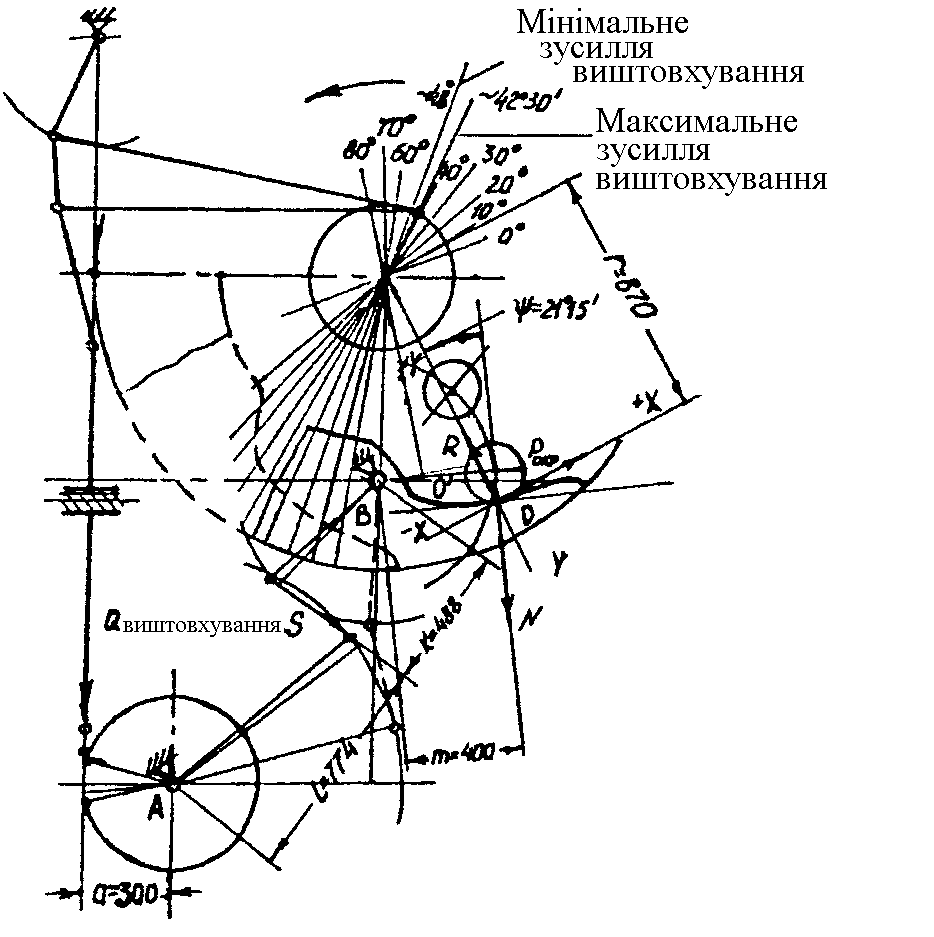

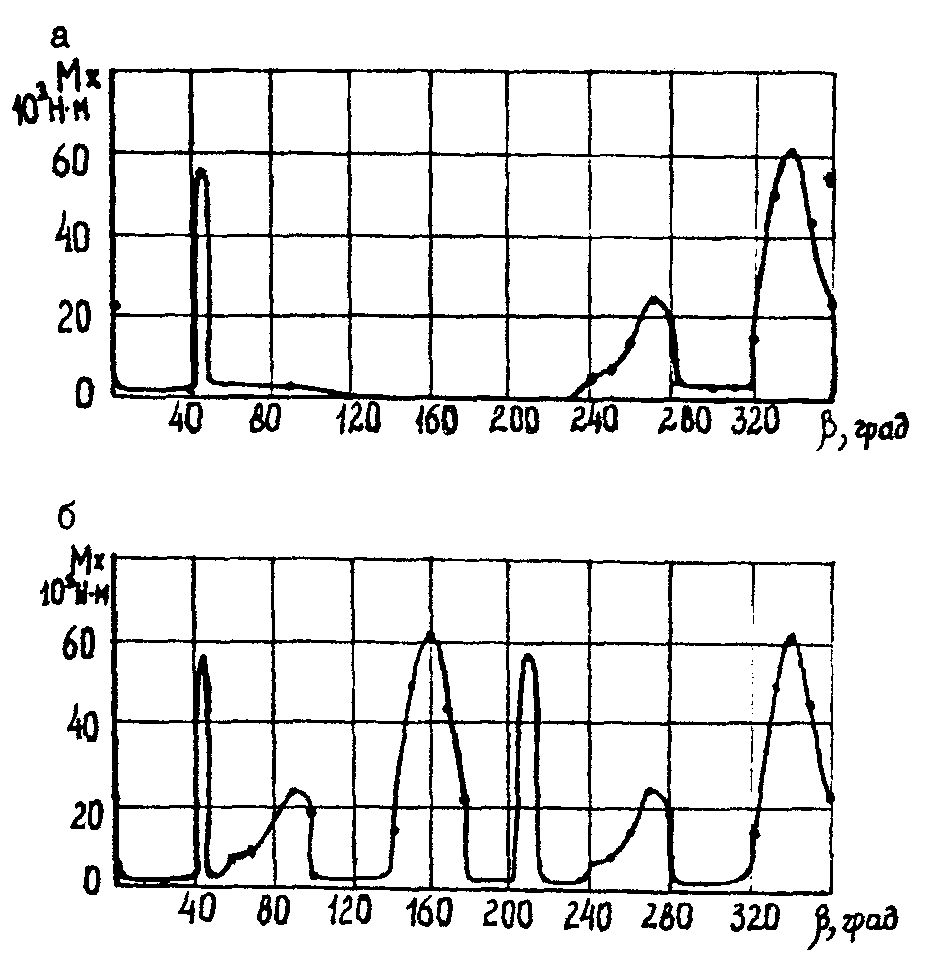

По величинах Mкр і M'кp будуємо діаграму крутних моментів, діючих на веденому зубчастому колесі одного пресуючого механізму за цикл (рис. 4.20,а). Потім будуємо спільну діаграму крутних моментів, діючих на ведені зубчасті колеса обох механізмів, що пресують, (цикли зміщені по фазі на 180о). Середній крутний момент на обох ведених зубчастих колесах за один оберт колінчастого вала

![]() ,

,

де Мnср - середній крутний момент на окремій ділянці, Нм; n - кут noвороту колінчатого вала, на якому діє Мnср, град.

На ділянці 0°...42,5° діаграми (див. рис. 4.20) середній крутний момент

М1ср = [(56684 + 790)/2] - 42,5 = 1221323 (Нмград).

Так по всіх ділянках. У результаті Мnсрn=3900658 Нмград.

Тоді

Мср = 3900658/180 = 21670 Нм.

Момент, приведений до вала двигуна

Mв = Mcp/(і - ').

де і - передатне відношення приводу, і = 98; '- ККД приводу, приймаємо ' = 0,93.

Мв = 216707(98 - 0,93) = 237,76 (Нм).

Рис. 4.20. Діаграма крутних моментів: а - одного механізму; б - обох механізмів, що пресують

Середня потужність на валу двигуна

Ncр = Mв,

де - кутова швидкість вала електродвигуна, рад/с.

Вибираємо електродвигун з n1=960 об/хв=16 с-1. Кутова швидкість вала електродвигуна

= 2n1 = 6,2816 = 100,48 (рад/с).

Тоді

Ncp = 237,76100,48 = 23890,13 (Вт).

Вибираємо електродвигун потужністю 24 кВт.

Продуктивність преса, згідно [23] і з врахуванням двотактної схеми

![]()