Обраний насос повинний розвивати тиск

РН=Р+Р, (4.122)

Р - тиск на вході в гідроциліндр, Мпа; Р - повна втрата тиску у гідроцилиндре від насоса до гідробака, Мпа.

Вихідні дані для розрахунку гідравлічних утрат занесемо в табл.4.9.

Попередньо можна прийняти

Р=(0,06...0,1)Р=1,2 (Мпа); (4.123)

РН=20+1,2=21,2 (Мпа). (4.124)

Внутрішній діаметр труби, мм,

![]() (4.125)

(4.125)

де Q - витрата рідини на розглянутій ділянці, л/хв; V - середня швидкість рідини (м/с). Приймаємо V = 4,5 м/с [66], тоді

![]()

Ввідповідно до ДСТ 8732-78 і 8734-75 приймаємо dy=65мм, з (4.125) дійсна швидкість мастила

V'=21Q/d2=21635/652 = 3,2M/c.

Для усмоктувального трубопроводу VBC =0,5..1,5 м/с; зливального VCЛ=1,4...2,25 м/с

Приймаємо VBC =1,5 м/с; VCЛ = 2,25 м/с. Тоді

![]()

(приймаємо dBC = 100мм);

V`BC = 21635/1002 = 1,33 м/с;

![]()

(приймаємо (dBC =80 мм);

V`CЛ = 21635/802 =2,1 м/с;

Таблиця 4.9

Вихідні дані для розрахунку гідравлічних втрат

|

N участка

|

Назначение

|

Скорость V, м/с

|

Расход Q, л/мин

|

Диаметр d, мм, трубопровода

|

Длина участка L, м

|

|

1 2 3 |

Всасывание Напорный Слив |

0,79 3,15 2 |

60 60 60 |

40 20 25 |

0,5 1,5 1,5 |

Гідравлічні втрати з гидроциликдрах складаються з утрат на гідравлічне тертя РТ, втрат у місцевих опорах РМ і втрат у гідроапаратах.

Втрати тиску

РТ =0,5LV2/d (4.126)

де - щільність олії, кг/м3; - коефіцієнт тертя.

Для обчислення коефіцієнта тертя необхідно визначити режим руху рідини на ділянці по числу Рейнольдса Re = V d/v.

Для напірного Re=(3,20,065)/(0,210-4)=9455

Для усмоктувального Re=(1,330,1)/(0,210-4)=6650

Для зливального Re=(2,10,8)/(0,210-4)=5586

Для нових сталевих безшовних труб і гумових шлангів середню эквивалентную нерівність стінок можна прийняти =0,03. Для напірного, всасывающего і зливального ділянок Re/d>10, тоді [65] приймаємо =0,02, а втрати на тертя РТ = 10V2L/d

Тоді

РТ(напір) =109853,221,5/65=2328 (Па);

РТ(всм) =109851,3320,5/100=871(Па);

РТ(злив) = 109852,121,5/80 = 814 (Па).

Втрати тиску в місцевих опорах

Р = 0,5V2.

З [66] значення місцевих опорів заносимо в табл. 4.10.

Таблиця 4.10

|

N участка |

Значения по участкам | ||

|

Напорный |

Сливной |

Всасывающий | |

|

1.Разделение потоков |

1x5 = 5 |

1x3 = 3 |

|

|

2.Выход из маслобака, фильтра, |золотника и.т.д. |

0,6x10 = 6 |

0,6 х 6 = 3,6 |

0,6 х 1 =0,6 |

|

3. Вход в фильтр, золотник и т.д. |

0,8 х 9 = 7,2 |

0,8 х 2 = 1,6 |

0,8 х 1 = 0,8 |

|

4 Заглубленное |

0,1 х 6 = 0,6 |

0,12x5=0,6 |

|

|

5.Обратный и предохранительный клапаны |

3x2 = 6 |

3x1=3 |

|

|

6. Дроссель |

|

2,5 |

|

|

7.Редукционный клапан |

4 |

|

|

Напірна магістраль

РМН = 0,5985(5 + 6 + 0,72 + 6 + 4) 3,22 = 145849 (Па).

Зливальна магістраль

РМС =0,5985(3+3,6+1,6+0,6+3+2,5)2,12 = 31058(Па).

Усмоктувальна магістраль

РМВС=0,5985-(0,6+0,8) 1,332 =1220(Па).

Втрати тиску в гідроапаратах: фільтр тонкого очищення РФ=0,63Мпа. Втрати тиску у всій магістралі

Р=РМН+РМС+РМВС+РФ=0,145849+0,031058+1,2210-3+0,63=0,808(Мпа). (4.127)

Діаметр штока d визначає зусилля на штоку при ході поршня назад

P'=P(/4) (D2-d2) (4.128)

При виборі діаметра штока користаємося величинами [66, табл. 3] d=140 мм.

Виходячи з ряду величин ходів поршня [66, табл. 5...9 ] і їх применяемости, приймаємо хід поршня рівним 200 мм. Діаметри отворів, що підводять, що рекомендуються, вибираємо в залежності від максимальної швидкості поршня і максимальної швидкості потоку рідини в прохідному отворі d`=0,13D=0,13230=29,9мм, приймаємо d=30 мм.

При монтажі силових гідроциліндрів у гідросистемах випливають применять такі методи кріплення, які б чи не допускали зводили до минимума бічні навантаження на шток. Для верхньої межі ходу поршня, ограниченного в 10 діаметрів, рекомендується величина закладення не менш 10% від максимального ходу [65]. Приймаємо Н=280 мм.

У розрахунковій практиці використовуються кілька різних формул для визначення товщини стінки циліндричних резервуарів труб, находящихся під дією внутрішнього тиску. Відповідно до норм ЦКТИ, товщину стінки [67] варто визначати по формулі

![]() (4.129)

(4.129)

де [] - напруга, що допускається, для сталі 30 ХГС ДСТ 1050-74, прошедшей нормалізацію, [] = 1800 кгс/см2; - коефіцієнт міцності; С - запас на корозію; Р - внутрішній тиск, кг/см2, D - внутрішній діаметр циліндра, мм.

Товщина стінки циліндра

![]()

з обліком и с приймаємо = 16 мм.

Товщину днища циліндра визначаємо по формулі для розрахунку круглых пластин, навантажених рівномірно розподіленим тиском,

![]() (4.130)

(4.130)

де [] - напруга розтягання, що допускається, для матеріалу днища циліндра - 1850 кгс/см2; d' - внутрішній діаметр дниша;

![]()

Розрахунок гідродинамічного акумулятора зводиться в основному до визначення конструктивного (повного) його обсягу, а також корисної ємності. У нашому випадку - до визначення необхідної корисної ємності акумулятора [66] :

![]() (4.131)

(4.131)

де l - повний хід поршня, l=0,2 м; z - кількість циліндрів;

![]()

ПРАКТИЧНА РОБОТА №4

Розрахунок валкового пресу

Продуктивність вальцьового брикетного преса з ручейковой поверхностью формующих елементів, кг/c,

Q = S6pVz, (4.132)

де S6p - площа перетину брикету, м2; V - окружна швидкість обертання вальців, м/с; z - кількість струмочків на поверхні вальца; р - об'ємна маса брикетов, кг/м3.

Площа перетину брикету

S6p=r2+2r=r(r+2) (4.133)

Де r - радіус струмочка, м; - зазор між вальцами, м.

Окружна швидкість обертання вальцов, м/с,

V=Dn, (4.134)

де n - частота обертання вальцов, с-1; D - діаметр вальцов, м.

Кількість струмочків на поверхні вальца

![]()

де В - ширина вальцов, м; - коефіцієнт використання поверхні вальцов, у середньому = 0,8.

Продуктивність брикетних вальцов з формующими елементами ячеикового чи желобково-зубчатого типу, кг/с,

Q = mі-n, (4.135)

Де m - маса брикету, кг; i - кількість осередків на поверхні вальца:

![]() ,

(4.136)

,

(4.136)

де b - ширина осередку (розмір брикету по окружності вальца), м; l–довжина ячейки (розмір брикету по утворюючої вальца), м.

Для брикетів овальної форми ОВ=0,86, желобково-зубчатой ЖЗ=0,92.

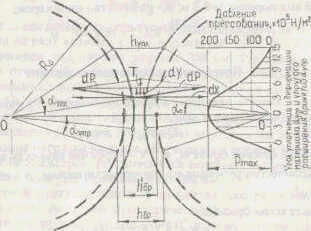

Результуюче зусилля пресування (сила натискання вальцов друг на друга)чависит від максимального тиску пресування на лінії центрів, діаметра D і ширини вальцов В.

П о

силі Р розраховують осі вальцов і їхні

підшипники. Окружне зусилля Т (мал.

4.23), необхідне для обертання вальцов,

пропорційно силі Р.

о

силі Р розраховують осі вальцов і їхні

підшипники. Окружне зусилля Т (мал.

4.23), необхідне для обертання вальцов,

пропорційно силі Р.

Рис. 4.23. Схема до розрахунку силових параметрів

Необхідна величина максимального тиску пресування определяется якісними характеристиками брикетів (міцністю при стиску, щільністю, термостійкістю і т.п.), що задовольняють вимогам производства. Непрямою характеристикою заданого тиску пресування може служити об'ємна маса брикетів рбр, що визначає, у свою чергу, інші якісні характеристики сбрикетированного матеріалу. Величина Р визначається з графічної залежності р6p=f(P), побудованої за експериментальним значенням. Причому для усунення перекручування діаграми пресування, характерної для вальцьового преса, використовується двостороннє пресування; для зменшення сил тертя діаметр прес-матриці dМ варто приймати більшим, ніж висота спресованого брикету hбр, тобто

![]()

З огляду на, що деформація матеріалу, що обжимається, пропорционально питомим тискам, можна записати так:

![]() (4.137)

(4.137)

де

![]() та

та

![]() -

відповідно поточний і максимальний

тиск, Мпа;

-

відповідно поточний і максимальний

тиск, Мпа;

![]() і

і

![]() відповідно поточне і кінцеве (на лінії

центрів) значення товщини шару, м.

відповідно поточне і кінцеве (на лінії

центрів) значення товщини шару, м.

Підставляючи

значення

![]() і

і

![]() у формулу (4.137), визначимо

у формулу (4.137), визначимо

![]() :

:

![]() (4.138)

(4.138)

На мал. 4.23 видно,

що dY

= dPcos.

Тому що Р =

![]() R0B

то

R0B

то

![]() (4.139)

(4.139)

Інтегруючи, одержимо

(4.140)

(4.140)

з урахуванням зони розширення по осі абсцис

![]() (4.141)

(4.141)

по осі ординат

![]()

![]() (4.142)

(4.142)

Кут нахилу 0 сили Р к лінії центрів знайдемо з рівняння

![]() (4.143)

(4.143)

Можна записати, що

![]()

так як кут 0 дуже малий (0 4°), то

![]()

П![]() ідставляючи

значенняX

з рівняння (4.142) і значення tga0

з рівняння (4.143), після перетворення

одержимо

ідставляючи

значенняX

з рівняння (4.142) і значення tga0

з рівняння (4.143), після перетворення

одержимо

(4.144)

Рівняння (4.144) для визначення сили натискання Р отримано шляхом додавання елементарних сил d і d з урахуванням їх напрямку.

Потужність, що витрачається на брикетування матеріалу у вальцьовому прес-сі, Вт

![]() (4.145)

(4.145)

де Мр - результуючий момент, що виникає у вальцьовому пресі при брикетировании матеріалу, Нм; - кутова швидкість обертання вальцов, рад/з: - КПД приводу.

Результуючий момент

MP=TR0

де Т - окружне зусилля, що діє на радіусі R0, H.

Згідно мал. 4.23

T=2Psіn0. (4.146)

Для більш точного розрахунку потужності приводу необхідно враховувати потужність, що витрачається на подолання тертя в цапфах валків преса.

Проведемо розрахунок параметрів брикетного преса, призначеного для брикетування керамічної маси, виходячи з максимального тиску пресування Р=22 Мпа; рбр= 1800 кг/м3; р0=830 кг/м3. Діаметр вальцов D=l,l м; ширина вальцов В=0,3 м; ширина осередків b=2810-3м; довжина осередків 1=310-2м; число оборотів вальцов n=0,17c-1. У нашому випадку маса брикетів

m=рбрV=18001010-6=1,810-3кг.

З урахуванням тиску (Р=22Мпа) приймаємо формующие елементи желобково-зубчатого типу, для яких ЖЗ=0,92.

Кількість осередків на поверхні вальца . n-D У 3,14-1,1 0,3

![]()

Продуктивність преса

Q = mіn = 1810-3 12340,17=3,78 (кг/с)=13,6 (т/год)

Використовуючи залежності

![]()

![]()

![]()

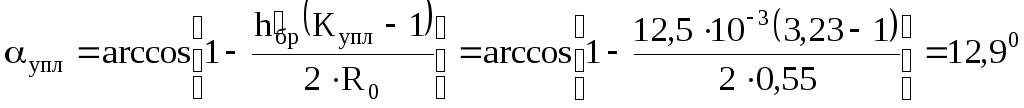

визначимо ущільнення і деформації матеріалу упл і кут зони пружного розширення брикетів упр:

де

![]()

![]()

![]()

С![]() или

натискання вальцов (розпірні зусилля)

или

натискання вальцов (розпірні зусилля)

Тоді окружне зусилля

Т=2Рsin0=27,071050,0593=83850(Н),

Де

![]()

Потужність приводу преса, що витрачається на брикетування шихти, при Мр=ТR0

![]()

де =2n=6,280,17=1,068 рад/с.

Вузол амортизації валкового преса розраховуємо згідно [62…64] виходячи з розпірного зусилля Pmax=Р=7,07105 H, що діє на підшипники (мал. 4.23). Величина розпірного зусилля дозволяє виконати вузол амортизації пружинним; приймаємо кількість здвоєних пружин рівним 8.

Величина зусилля, що діє на пружинну пару

Р`max= Рmax/8=7,07105/8=0,884105(H)

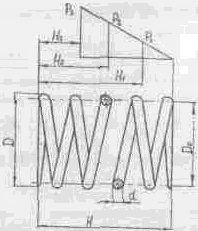

Рис. 4.24. Схема до розрахунку пружини

Сила, що діє на пару пружин при максимальній деформації

![]() (4.147)

(4.147)

де - відносний інерційний зазор пружини, для пружин стиску І і ІІ класу = 0,05...0 ,25; приймаємо = 0,25;

![]()

Приймаємо індекс пружини (с=D0/d)c=5.

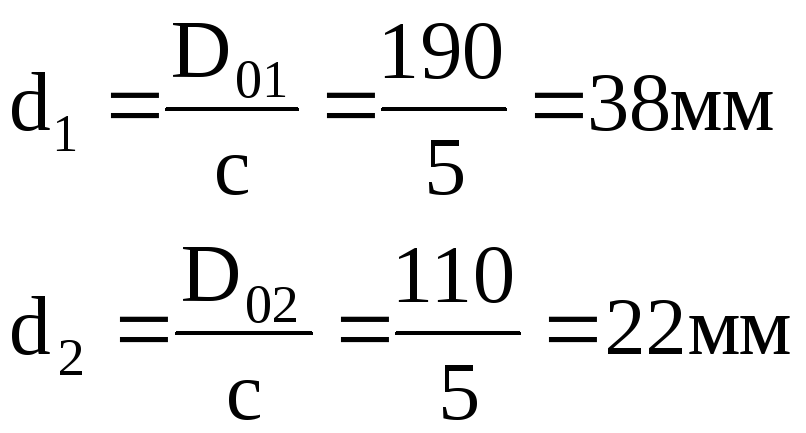

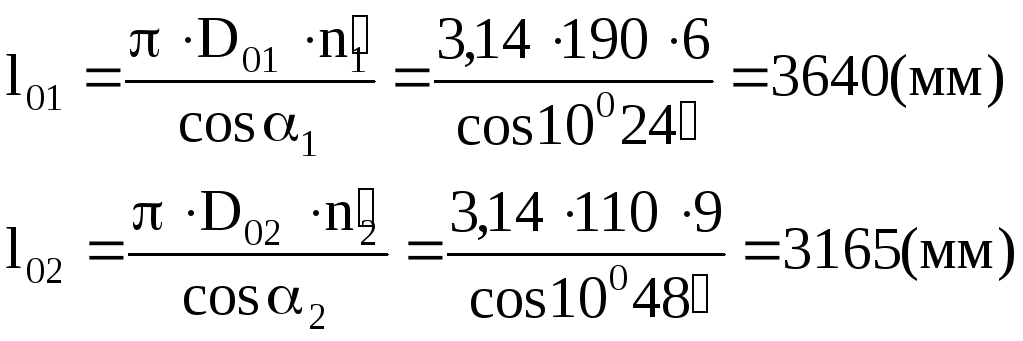

Діаметр зовнішньої пружини приймаємо D01 = 190 мм, тоді диаметр внутрішньої пружини (мал. 4.24)

![]() (4.148)

(4.148)

де []- дотична напруга, що допускається, для сталі 50ХФА (ДСТ 14963-69) []= 750 Н/мм2. Приймаємо D02= 110 мм.

Діаметри дротів

(4.149)

(4.149)

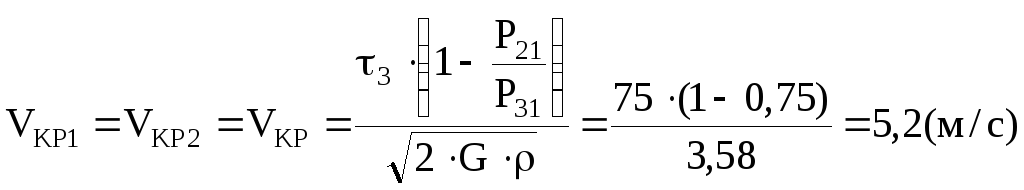

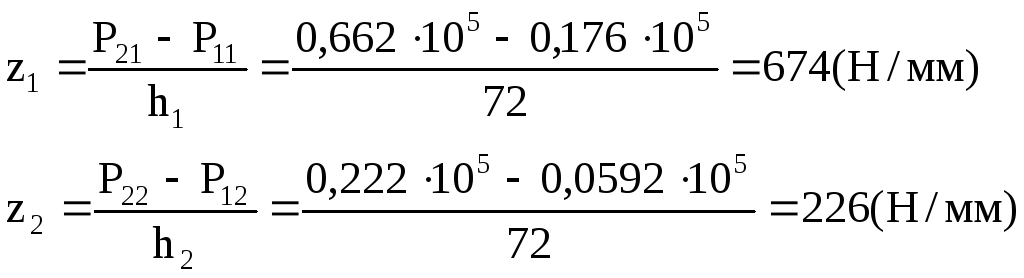

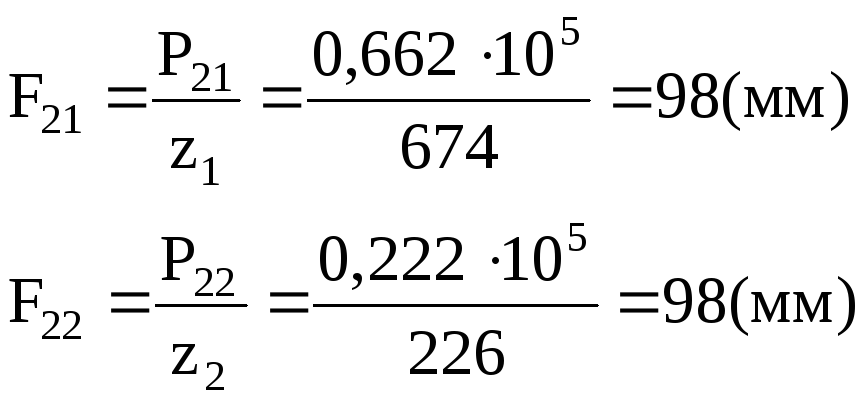

Максимальні навантаження Р31 і P Р32 на пружини визначаємо зі спільного рішення рівнянь

(4.150)

(4.150)

Для більшого і меншого діаметрів відповідно

![]()

![]()

Піддатливість одного витка

![]() (4.151)

(4.151)

де G - модуль зрушення для пружинної сталі, G - 8104 Н/ м м2;

Сила пружини при номінальній деформації

![]()

Сила пружини при номінальній деформації

Р2=Р3(1-) (4.152)

Для більшого і меншого діаметрів відповідно

![]()

Сила пружини при попередній деформації

0,1P3<Р1<0,5Р3. (4.153)

Для більшого і меншого діаметрів відповідно

![]()

Задаємося робочим ходом пружини

h1= h2 = 72 мм.

Найбільшу швидкість, переміщення рухливого кінця пружини приймаєм з урахуванням окружної швидкості валків Vcp=0,59 м/с і можливості захоплення включень, що дробляться, с dmax= 0,04 м,

V1= V2 = 2 м/с.

З обліком циклічно-статичного нагружения пружин нмнослпносгь складає Nтаб=l105 циклів. Пружини відповідають ІІ класу (63, табл.2).

Критична швидкість пружини стиску

(4.154)

(4.154)

де =810-10 кгсс2 /мм4- щільність пружинної сталі; 3=75 кгс/мм2 - максимальное дотичне напруження при крутінні.

Критичні швидкості стиску пружин

![]()

що вказує на відсутність зіткнень у витків пружини.

Твердість пружин, Н/мм,

![]() (4.155)

(4.155)

Для більшого і меншого діаметрів відповідно

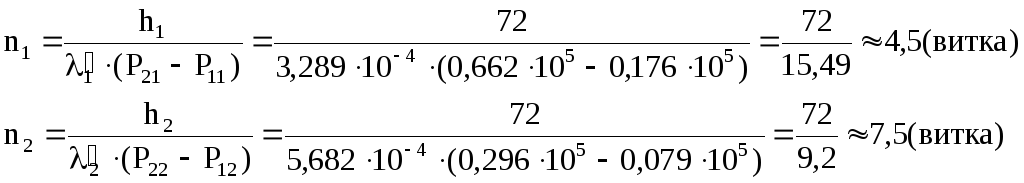

Робоче число витків пружини

![]() (4.156)

(4.156)

Для більшого і меншого діаметрів відповідно

![]()

При півтора неробочих витках повне число витків

n' =n+(1,5...2). (4.157)

Для більшого і меншого діаметрів відповідно

n'1 =n1+1,5=4,5+1,5=6(витків);

n'2 =n2+1,5=7,5+1,5=9 (витків).

Пружний стиск під дією сили Р3 [10]

![]() (4.158)

(4.158)

Для більшої і меншої пружин відповідно

![]()

![]()

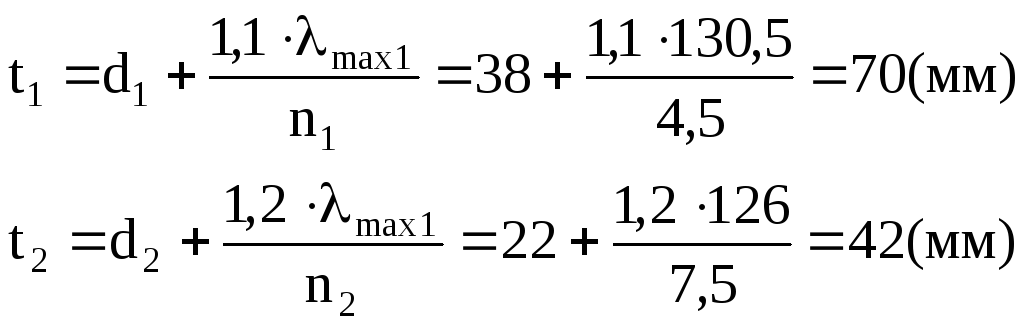

Крок пружини

![]() (4.159)

(4.159)

Для більшої і меншої пружин відповідно

![]()

Зовнішній діаметр пружини

D`=D+d (4.160)

Для більшої і меншої пружин відповідно

D`1 = D1 + d1 = 190 + 38 = 228 (мм);

D`2 = D2 +d2 = 110 + 22 = 132 (мм).

Внутрішній діаметр пружини

D" = D-d. (4.161)

Для більшої і меншої пружин відповідно

D``1 = D1 - d1 =190-38 = 152 (мм)

D``2 = D2 – d2 =110 - 22 = 88 (мм).

Попередня деформація пружини

![]() (4.162)

(4.162)

Для більшої і меншої пружин відповідно

Pобоча деформація пружини

![]() (4.163)

(4.163)

Для большей і меншої пружин відповідно

Максимальна робоча деформація пружини

![]() (4.164)

(4.164)

Для більшої і меншої пружин відповідно

Довжина пружини,стиснутої до зіткнення витків

H`=(n`-0,5)d (4.165)

Для більшої і меншої пружин відповідно

H`1=(n`1-0,5) d1=(6-0,5) 38=209(мм)

H`2=(n`2-0,5) d2=(9-0,5) 22=187(мм)

Довжина навантаженої пружини

H0 = H' + n(t-d). (4.166)

Для більшої і меншої пружин відповідно

H01 = H'1 + n1(t1-d1)=209+4,5(70-38)= 353 (мм)

H02 = H'2 + n2(t2-d2)= 187+7,5(42-22)=337(мм)

Довжина пружини при попередній деформації

H1 = HO-F1. (4.167)

Для більшої і меншої пружин відповідно

H11 = HO1-F11=353- 26,1 = 327 (мм)

H12 = HO2-F12=337-26,2=310,8 (мм)

Довжина пружини при робочій деформації

H2 = HO-F2 (4.168)

Для більшої і меншої пружин відповідно

H21 = HO1+F21=353 – 98=255 (мм)

H22 = HO2+F22=337-98=239 (мм)

Довжина пружини при максимальній деформації

H3 = HO-F3 (4.169)

Для більшої і меншої пружин відповідно

H31 = HO1-F31=353 - 1 30 = 223 (мм)

H32 = HO2-F32=337- 131=206 (мм)

Кут підйому середньої гвинтової лінії

![]() (4.170)

(4.170)

Для більшої і меншої пружин відповідно

Довжина дротів для виготовлення пружини

![]() (4.171)

(4.171)

Для більшої і меншої пружин відповідно

Перевірочні розрахунки

![]() (4.172)

(4.172)

де

![]()

Перевірочні розрахунки ведемо по зусиллю Р, що забезпечує здрібнювання материала в межвалковом просторі

![]()

для більшої і меншої пружин відповідно

![]()

так як 21=22[]=750 H/мм2, то вимога по напругах забезпечується.

Твердість пружини

![]() (4.173)

(4.173)

Для більшої і меншої пружин відповідно

Необхідна твердість забезпечується обома пружинами, так як максимальна розрахункова величина твердості перевищує що допускається всього на 3,5%.

Здвоєний блок пружин сприймає максимальну деформацію

P2=P21+P22=0,662105+0,222105=0,884105H