Добавил:

Upload

Опубликованный материал нарушает ваши авторские права? Сообщите нам.

Вуз:

Предмет:

Файл:курсовой проект Детали машин / пособие 11

.pdf

|

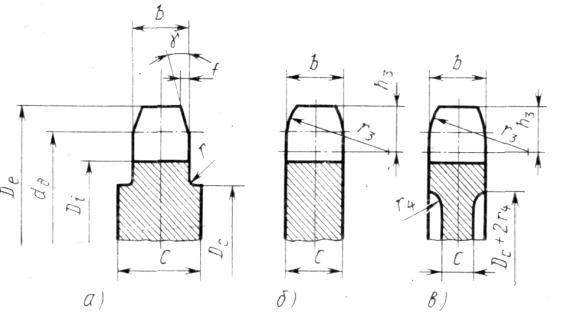

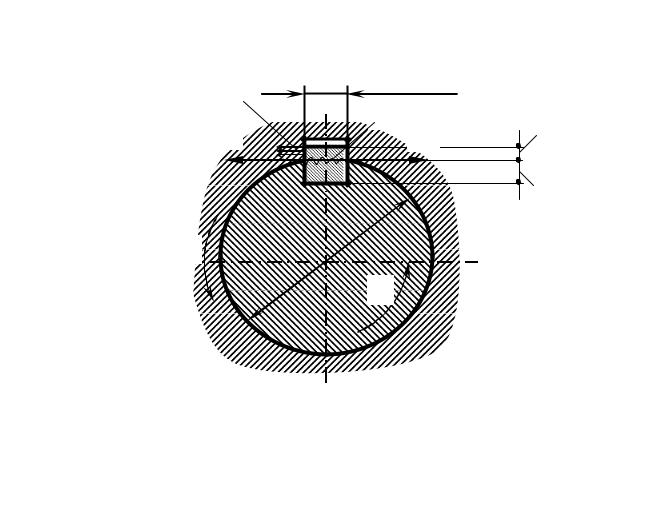

Рис. 9.61. Шківи. Конструкція і розміри |

|

|

|

Таблиця. 9.19 |

|

|

|

Элемент |

Розмір |

Значення |

колеса |

|

|

Обід |

Діаметр шківа конструктивний: для |

|

|

клинових пасів |

dе=dр-2t |

|

для поліклинових пасів |

|

|

|

dе=dр-2t |

|

Ширина шківа передач: плоскопасової |

В - вибирається залежно від ширини |

|

клинопасової (роликової) |

пасу |

|

|

B=(z-1)p+2f |

|

|

|

|

Товщина для чавунних шківів передач: |

|

|

плоско пасової |

σчуг=0,03(D+2В) |

|

клинопасової |

|

|

роликової |

σчуг =(l,l...l,3)h |

|

Товщина для сталевих шківів |

σчуг =l,6h |

|

|

σcт=0,8δчуг |

Диск |

Товщина отвору |

С=(1,2...1,3)δ |

|

|

|

Маточина |

Діаметр внутрішній |

d=d1, |

|

Діаметр зовнішній |

dст=1,6d |

|

для шківів: чавунних |

|

|

сталевих |

dст=1,55d |

|

Довжина |

l=(1,2…1,5)d |

Примітки: 1. Конструкція ободів шківів передач:

191

Соседние файлы в папке курсовой проект Детали машин