курсовой проект Детали машин / пособие 11

.pdf

Рис.9.46. Визначення рівня мастила у двухступеневих редукторах

У конічних або конічно-циліндричних редукторах у мастильну ванну повинні бути повністю занурені зубці конічного колеса. Глибина занурення в мастило

деталей черв'ячного редуктора: hм = (0,1 ... 0,5) da1, (рис. 8.3, а) і hмmin = 2,0 m, hмmax ≤ 0,250d2 (рис. 9.45).

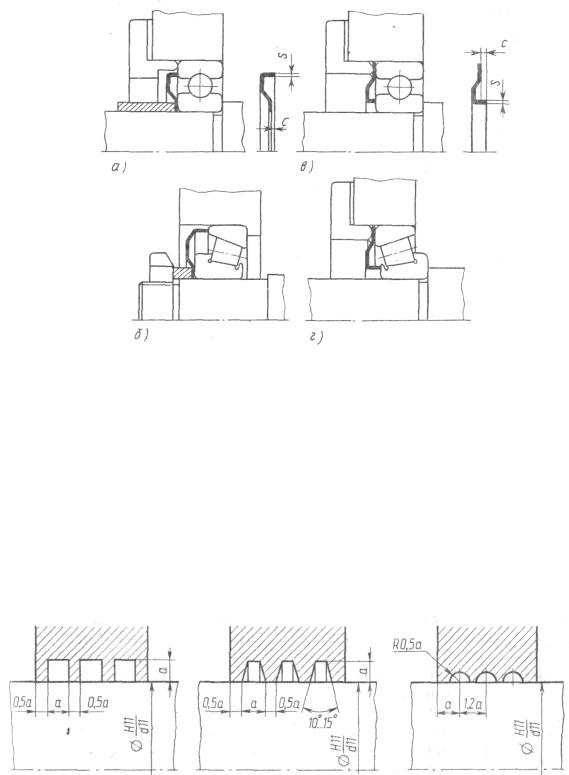

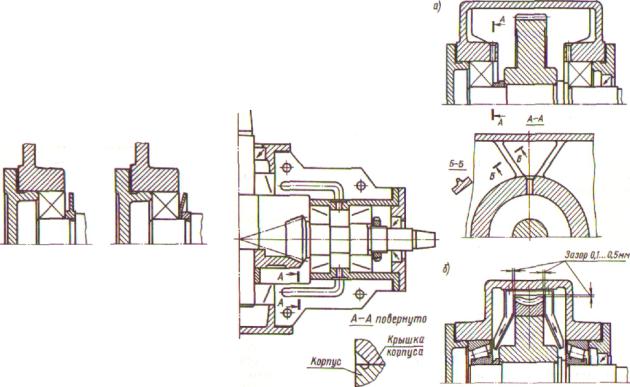

Якщо важливо зменшити в черв'ячної передачі тепловиділення та втрати потужності (наприклад, при високій частоті обертання черв'яка і тривалій роботі передачі), рівень масла в корпусі знижують . Для змащування зачеплення в цьому випадку на черв'яки встановлюють розбризкувачі (рис.9.47).

Рис. 9.47. Змащування зачеплення розбризкуванням.

Норми занурення в мастильну ванну коліс коробок передач такі ж, як і для коліс редукторів.

9.5.2. Змащення підшипників. Підшипники змащують тим же мастилом, що і деталі передач. Інше мастило застосовують лише у відповідальних виробах, в яких потрібно захистити підшипники від продуктів зносу деталей передач.

При змащенні коліс зануренням на підшипники кочення потрапляють бризки масла. При окружній швидкості коліс V> 1 м/с бризками масла покриваються всі деталі передач і внутрішні поверхні стінок корпусу. Стікаюче з коліс, валів і стінок корпусу мастило потрапляє в підшипники.

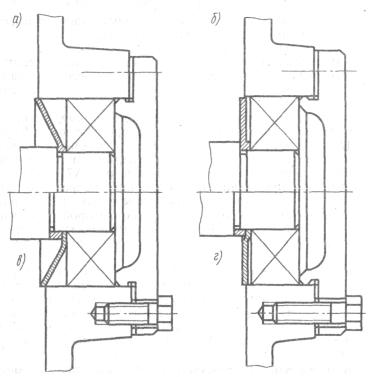

Нерідко в мастило занурюють швидкохідну шестерню або черв'як і підшипник швидкохідного валу. У цьому випадку щоб уникнути попадання в підшипник продуктів зносу зубчастих і черв'ячних коліс, а також зайвого поливу мастилом, підшипники захищають мастило захисними шайбами (кільцями) (рис. 9.48). Особливо це необхідно, якщо на швидкохідному валу встановлені косозубчасті або шевронні колеса або черв'як, коли зубці коліс або витки черв'яка женуть мастило і заливають підшипник, викликаючи його розігрів.

181

Рис. 9.48. Змащування підшипників.

Для змащування опор валів, далеко розміщених від рівня масляної ванни, застосовують різні пристрої: так, наприклад, для змащування підшипника вала конічної шестерні, віддаленої від масляної ванни, на фланці корпусу в площині роз'єднання роблять канавки, а на кришці корпусу скоси (рис. 9.48). У ці канавки зі стінок кришки корпусу стікає мастило і через отвори в стакані потрапляє до підшипників.

Для направлення мастила що стікає, іноді роблять на внутрішній поверхні стінки корпусу ребра. За ним мастило стікає до отвору в припливі корпусу і потрапляє до підшипника.

Для змащування підшипників валу черв'ячного колеса іноді застосовують шкребки з лотками, по котрим масло подається до підшипників (рис. 9.48, б). Якщо доступ мастила до підшипників утруднений, а застосування способів, наведених на рис. 9.48., небажано, в редуктор, в коробку передач вбудовують насос. Від насосу мастило подається в розподільний пристрій, від котрого по окремих трубкам підводиться до підшипника.

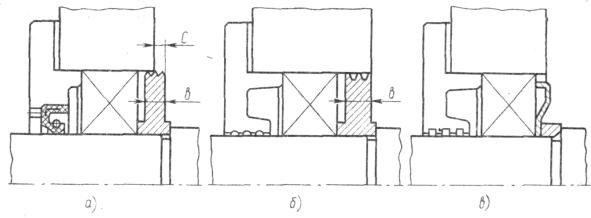

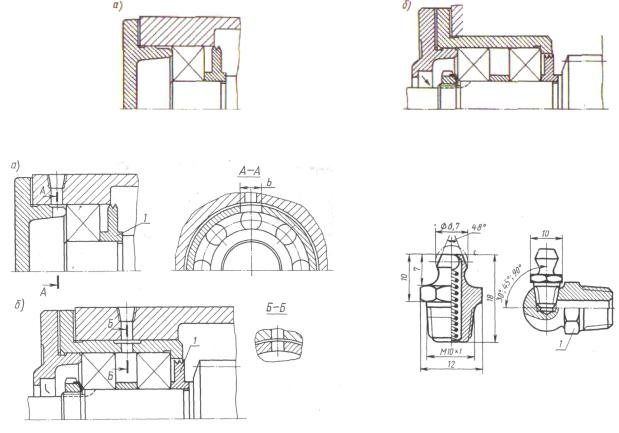

Якщо застосування насосу небажано, підшипники, до яких утруднений доступ мастила, змащують пластичним мастильним матеріалом. У цьому випадку підшипник закривають з внутрішньої сторони мастило скидальним кільцем (рис. 9.49, а,б). Вільний простір усередині підшипникового вузла заповнюють мастильним матеріалом.

182

Рис. 9. 49. Застосування для змащування скидальних кілець

Рис. 9. 50. Застосування для змащування прес - маслянки

Для подачі в підшипники пластичного мастильного матеріалу (рис. 9.50) застосовують прес-маслянки. Мастильний матеріал подають під тиском спеціальним шприцом. Для зручності підведення шприца в деяких випадках застосовують перехідні штуцера. При вертикальному розташуванні валів, опори його змащують мастилом, що подається до підшипників насосом, або пластичним мастильним матеріалом. Нижні опори вертикальних валів зазвичай ізолюють від масляної ванни.

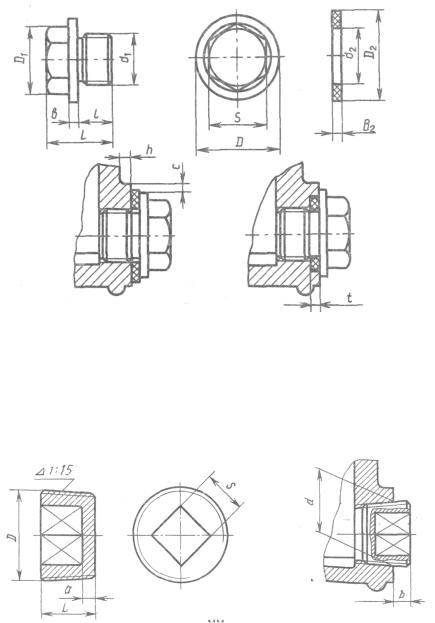

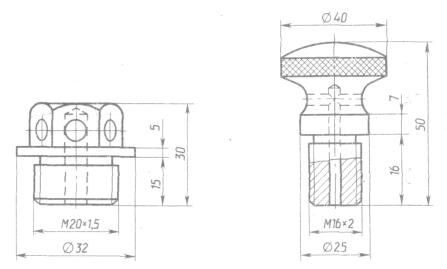

9.5.3. Мастильні пристрої. При роботі передач мастило поступово забруднюється продуктами зносу деталей передач. З плином часу воно старіє, погіршуються його властивості. Тому мастило, налите в корпус редуктора, періодично міняють. Для цієї мети в корпусі передбачають зливний отвір, що закривається пробкою з циліндричною або конічною різьбою. Розміри пробок (мм) з циліндричною різьбою приймаються з табл. 9.17, а з конічною з табл. 9.18.

183

|

|

|

|

|

|

|

|

|

Таблиця |

9.17 |

||

d |

l |

L |

b |

D |

D1 |

t |

S |

d2 |

|

D2 |

|

B2 |

М16х1,5 |

13 |

24 |

3 |

25 |

21,9 |

1,9 |

19 |

16 |

|

28 |

|

3 |

М20х1,5 |

15 |

28 |

4 |

30 |

25,4 |

2,5 |

22 |

20 |

|

32 |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблиця 9.18 |

|

d |

D |

L |

b |

а |

|

S |

К 1/2" |

20,9 |

15 |

7,5 |

4 |

|

8 |

КЗ /4" |

26,4 |

17 |

7,5 |

4,5 |

|

12 |

Циліндрична різьба не створює надійного ущільнення. Тому під пробку з циліндричною різьбою ставлять ущільнюючі прокладки з фібри, алюмінію, пароніту. Для цієї мети застосовують також кільця з маслостійкої гуми. Кільця розміщують в поглиблення t, щоб вони не видавлювалися пробкою при її закручуванні.

Конічна різьба створює герметичне з'єднання, та пробки з цією різьбою додаткового ущільнення не вимагають. Тому застосування їх більш бажано.

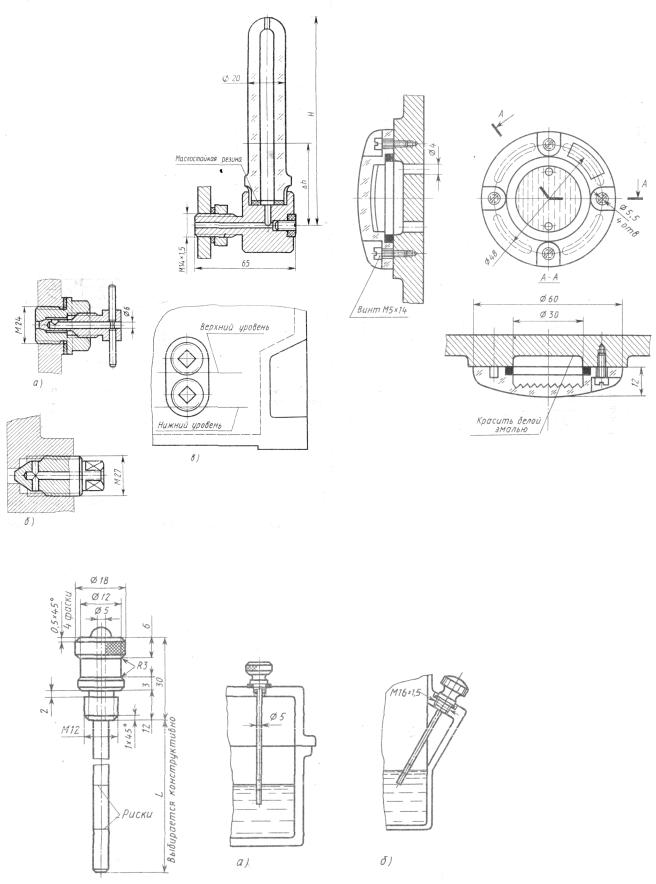

Для спостереження за рівнем мастила в корпусі встановлюють покажчик з числа наведених на рис. 9.51 ... 9.53:; мастило покажчики кранові (рис. 9.51, а. б); мастило зливні пробки з конічною різьбою (рис. 9.51,в) мастило покажчики круглі і видовжені (рис. 9.52); мастило покажчики жезлові (щупи) (рис. 9.53 ).

184

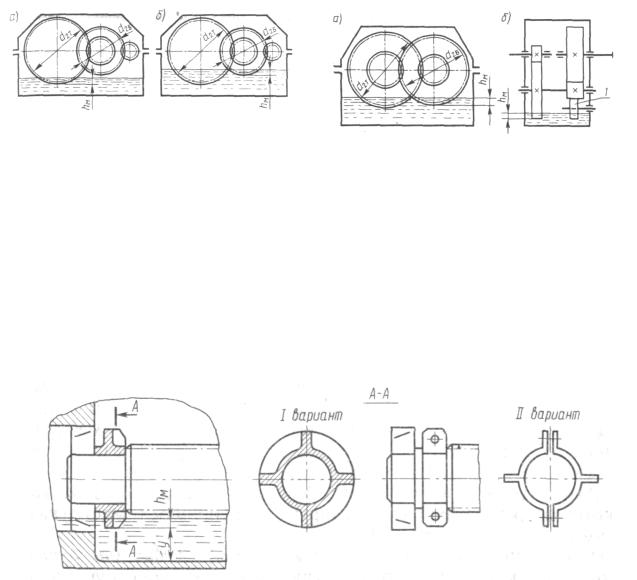

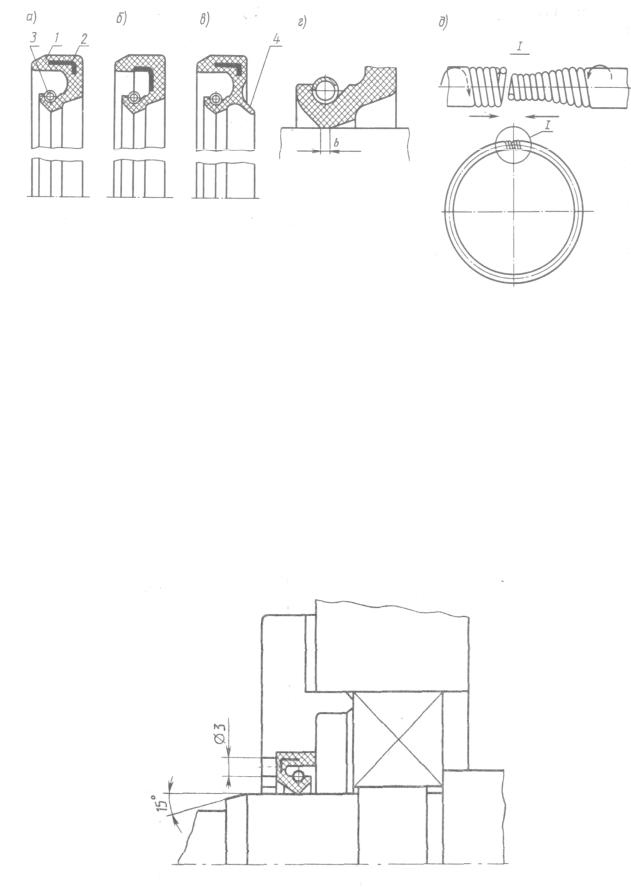

Рис. 9.55. Гумові армовані манжети

Манжету зазвичай встановлюють робочим крайком всередину корпусу (рис. 9.56) так, щоб забезпечити до неї хороший доступ мастила. При пресуванні пластичного мастильного матеріалу тиск всередині підшипникової камери може бути дуже високим. Щоб не пошкодити манжету, її встановлюють в цьому випадку робочим крайком назовні. Тоді при підвищенні тиску мастильний матеріал відігне крайок манжети і надлишок його вийде назовні. При високому рівні мастила ставлять поряд дві манжети. При запиленому зовнішньому середовищі також ставлять дві манжети або одну з пильовиком . Вільний простір між манжетами, а також між працюючими крайками манжети і пильовика заповнюють при складанні пластичним мастильним матеріалом.

Рис. 9.56. Манжетне ущільнення

187