курсовой проект Детали машин / пособие 11

.pdf

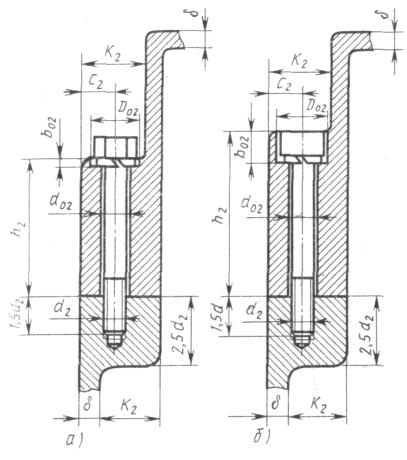

Рис. 9.38. Фланець підшипникової бобишкі із кріпленням: а — болтами; б- гвинтами

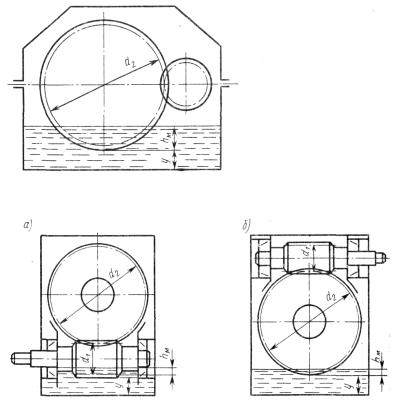

У рознімних корпусах при порівняно невеликих поздовжніх сторонах (при aw(de2) < 160 мм) фланець висотою h2 виконують однаковим по всій довжині (див. рис. 9.27; 9.28). Підшипникові стяжні гвинти можна розміщати в бічних нішах (див. рис. 9.28; 9.30; 9.40).

в) Сполучний фланець кришки і основи корпусу (див. рис. 9.39; 9.40). Рознімний корпус (див. рис. 9.26...9.30). Для з'єднання кришки корпусу з

основою по всьому контурі рознімання виконують сполучний фланець. На коротких бічних сторонах кришки і основи корпусу, не з'єднаних гвинтами, фланець розташований усередину корпусу і його ширина К3 визначається від зовнішньої стінки; на поздовжніх довгих сторонах, з'єднаних гвинтами d3, фланець розташовується: у кришці корпуса — назовні від стінки, у основі — усередину.

Кількість сполучних гвинтів n3 і відстань між ними L3 приймають по конструктивним міркуванням залежно від розмірів поздовжньої сторони редуктора і розміщення підшипникових стяжних гвинтів. При порівняно невеликій довжині поздовжньої сторони можна прийняти d3 — d2

171

Рис. 9.39. Сполучний фланець із кріпленням: а — болтами; б — гвинтами

Рис. 9.40. Ніша сполучного фланця або підшипникової бобишкі

172

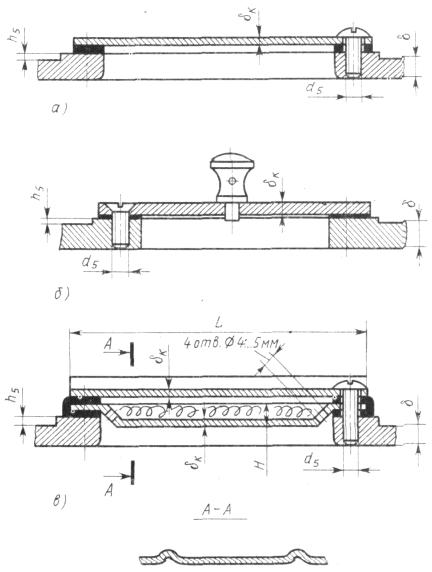

Рис. 9.41. Кришки люка редуктора:

а — зі сталевого аркуша; 6-е ручкою-віддушиною; « -штампована с віддушиною й фільтром

Якщо оглядовий люк відсутній або розташований у бічній стінці корпуса, то у верхній площині кришки корпуса передбачають отвір під віддушину. Іноді по конструктивних міркуваннях контроль рівня змащення зачеплення здійснюють жезловим масло покажчиком, встановленим у кришці корпуса, для чого передбачається спеціальний отвір. Ці отвори можна використовувати і для заливання масла.

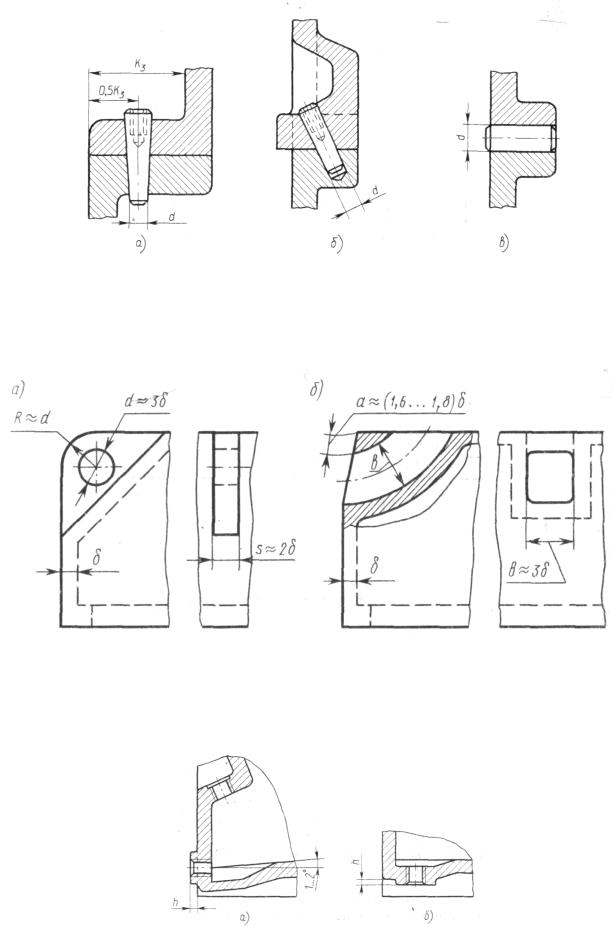

б) Установочні штифти (див. рис. 9.42). Розточення отворів під підшипники (підшипникові гнізда) у кришці і основі корпуса роблять у зборі.

176

Рис. 10.42. Фіксування кришки корпуса штифтами: а — конічними вертикально; б-б— конічними під кутом; в-в— циліндричними горизонтально

Рис. 9.43. Вушка для підйому редуктора у вигляді: а--- ребер з отворами: б-б— наскрізних отворів у корпусі

Рис. 9.44. Зливальні отвори: а — на бічній стінці; б-у дні

177