DIPLOM / Новая папка / 1часть до (2.2)

.docx

Вступ

В головних напрямках економічного та соціального розвитку перед металургами поставлена мета: підняти технічний рівень промисловості, підвищити якість металу. Для цього необхідно активніше відновлювати застарілі основні фонди, вводити нові технології та обладнання.

Необхідність у прокатному устаткуванні продовжує підвищуватися. Це пояснюється тим, що прокатка серед всіх способів обробки металів користується найбільшим розповсюдженням завдяки непреривності процесу, високою виробничістю та можливості отримання продукції різноманітної форми, та високої якості.

В металургійному машинобудуванні, як і у всіх галузях народного господарства, зниження металоємкості є одним з актуальних напрямків технічного прогресу. Важливо знижувати експлуатаційну металоємкість прокатних станів за рахунок підвищення надійності технологічного інструмента.

Рішення поставлених задач пов’язане з прискоренням науково-технічного прогресу в металургії та металургійному машинобудуванні, зі створенням економічних, високовиробничих машин та агрегатів високої надійності і довговічності.

Одночасно з проблемою підвищення якості метала повинна рішатися проблема підвищення виробництва праці та зниження затрат.

Важливим напрямком науково-технічного прогресу в прокатному виробництві є механізація та автоматизація технологічних операцій і ремонтних робіт завдяки робототехніки.

Вирішальним фактором технічного прогресу, який впливає на ефективність суспільного виробництва і продуктивність, є електроозброєність праці, тобто відношення кількості споживаної електроенергії підприємством за рік до середньооблікової чисельності промислово-виробничого персоналу, так як обсяг промислового виробництва в даний час залежить не стільки від чисельності персоналу, скільки від обсягу споживаної енергії. Однією з основних задач електрифікації є технічне переозброєння металургійних підприємств.

Успіхи в розвитку напівпровідникової техніки дозволили широко використовувати в металургії регульовані джерела живлення на базі тиристорів з безконтактними системами автоматичного керування. Широко використовуються тиристорні перетворювачі постійного і змінного струму, безконтактні комутаційні пристрої. Велика гнучкість керування і широкі можливості у відношенні повноти автоматизації забезпечуються завдяки застосуванню аналогових і дискретних пристроїв, обчислювальної техніки.

Використання в регульованому електроприводі машин змінного струму (асинхронних двигунів з короткозамкнутим чи з фазним ротором, безконтактних синхронних двигунів) підтверджуються перевагами, що мають ці машини в порівнянні з колекторними машинами постійного струму. Але головна перевага асинхронного двигуна полягає в тому, що він не має колектора і тому є самим надійним і економічним двигуном. Завдяки цим перевагам, електропривод з асинхронним двигуном знаходить широке застосування в першу чергу там, де мають значення надійність і економічність, де умови експлуатації є важкими і неможливо забезпечити періодичне обслуговування, у вибухонебезпечних чи агресивних середовищах.

Ефективність і економічне використання машин змінного струму в регульованому електроприводі зв’язано з застосуванням таких способів керування, при яких зміна швидкості машин виробляється зміною частоти і живлячих напруг (струмів), чим досягається плавний пуск, гальмування, широкий діапазон регулювання швидкості.

Можливості сучасного електропривода продовжують постійно розширюватися за рахунок використання досягнень у суміжних областях науки і техніки електромашинобудуванні й електроапаратобудуванні, електроніці й обчислювальній техніці, автоматиці й електротехніці

1. Загальна частина

1.1 Короткий опис технологічного процесу ТЛЦ №1 ВАТ «АМК»

Стан 2250 призначений для прокатки листів з конструкційноі , низьколегованої та легірованоі сталі з часовим опіром розриву в холодному стані до 780 Н/мм товщиною від 4 мм до 30 мм, шириною від 1100мм до 1800мм і довжиною до 18м. Початковим матеріалом для прокату листів служать сляби, що прокатуються на блюмінгу. Сляби подаються на рольганги перед нагрівальними печами лише через приймальні столи електромостовими кранами. Посадчик (оператор приймального столу) одночасно зштовхує на два рольганги по одному слябу, які за допомогою рольгангів рухаються до нагрівальних печей (2 шт.) для нагріву слябів перед прокаткою. Після нагріву до потрібної температури сляби по підводящому рольгангу рухаються до клітей.

Прокат слябів починається з чернової кліті. Виданий з печі сляб по приймальному і робочому рольгангам транспортується до валків і обжимається в них при мінімальних оборотах головного приводу. Перші два пропуски проводяться по довжині сляба. Після прокатки в довжину сляб повертають (кантують) на 90 ⁰ за допомогою конічних роликів і правої лінійки маніпулятора. Прокатка на черновій кліті проводиться для розбиття ширини при подовжньої прокатці та для отримання заданої товщини заготовки при поперечної прокатці.

Під час прокатки на чорновій кліті оператор і вальцівник вживають заходи по видаленню з поверхні заготовки окалини за допомогою верхнього і нижнього гідрозбивів, встановлених за кліттю «ДУО».

Заготовка прокатується і відправляється на чистову кліть по осі рольганга.

Прокатка заготовки на чистовій кліті проводиться чотирма валками які виравнюють лист. Далі вже готові листи по транспортному рольгангу за кліттю, поступають в правильну машину №1, яка в свою чергу робить виправлення листа. Листи можуть відправлятися у двох напрямках :

- По транспортним рольгангам, а після на інспекторський стіл, де здійснюється огляд і кантування листа кантователем. Після чого лист відправляється на дискові ножиці.

– Другий йде відразу ж після правильної машини №1 на швелер №1, а після крізь нормалізаційну піч.

Листи від 4 до 10 мм йдуть через піч, для відновлення структури металу. Після проходу крізь нормалізаційну піч, вони починають правитися правильною машиною №2. Потім листи йдуть по транспортних рольгангах, прохолоджуються та надходять до кантователя, після кантування вони поступають на дискові ножиці. Дискові ножиці роблять нарізку аркушів за заданою шириною. Установка правильності листа виконується маніпуляторами, лист обрізається з обох країв. Обріз спрямовується у проводки та ріжеться крайкоподріблювальними ножицями, ця обріз укладається в мульди для відправлення у мартенівський цех. Лист, обрізаний по ширині, подається рольгангом до гільйотинних ножиців, де його розмічають і ріжуть на визначену довжину за замовленнями. Поряд змонтована клеймовочна машина, що клеймує лист. Після клеймування його направляють на стелаж видачі, крани за допомогою магнітів відправляють до складу готової продукції. Листи складаються, або відразу ж вантажаться замовнику.

1.2 Технічна характеристика , устрій та робота поворотного рольганга перед чорновою кліттю».

Рольганг – механізм, який служить для транспортування слябів або розкатаних листів, обертаючимися роликами.

C передньої сторони кліті розташований робочий рольганг складається з двох секцій: рольганг № 1 і рольганг № 2 (поворотний); із задньої сторони - робочий рольганг за кліттю ДУО так само перебуваючи з двох секцій: рольганг № 3 та рольганг № 4.

Крім того на поворотній секції рольганга, здійснює розворот прокатного металу на 900.

Поворотний рольганг складається з десяти конусних роликів, що приводяться в дію від десяти електричних двигунів. Це означає, що електропривод рольганга, індивідуальний, по вартості він дорожче від групового, але це компенсується простою конструкції, зручний виготовлення та великою експлуатаційною надійністю.

Таблиця 1 Технічні данні рольганга перед чорновою кліттю

|

Вихідні данні |

Значення |

Одиниці вимірювання |

|

Діаметр роликів |

0,23-0,33 |

м |

|

Довжина бочки |

2,8 |

м |

|

Шаг роликів |

0,3 |

м |

|

Швидкість рольгангу |

2,7 |

м/с |

|

Вага одного ролика |

1150 |

кг |

|

Діаметр шийки ролика |

0,12 |

м |

|

Кількість роликів |

10 |

шт |

|

Тривалість включення |

1000-1500 |

|

|

Маса слябу |

2200 |

кг |

|

Кількість пропусків |

8-9 |

|

Привід рольгангу – індивідуальний від двигуна ДС-808 Р=10 кВт; n= 180 об/хв.; Uн=220 В; Ін=60А; Rяд=0,33Ом; Rв=45,6Ом; ів=3,9А;

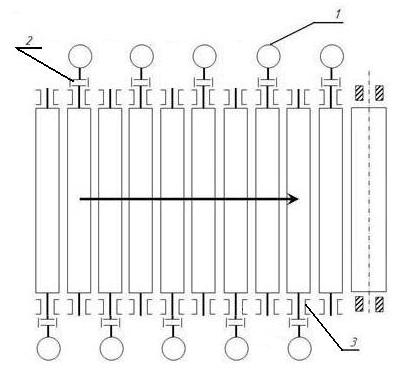

Пристрій механізму кантувального рольганга перед черновою кліттю

Пристрій складається з:

– електродвигун типу ДС-808 (1);

– зубчата муфта типу МЗ-3 (2);

– сферичний роликопідшипник (3);

– ролик ребристий (т=1,15 т) (5)

Робота механізму рольганга.

При подачі на двигуни (1) електричного струму (Рисунок 1) вони починають обертатися. На одному валу (3) з двигунами знаходиться ролики (4) які закріплені з двигунами за допомогою єднальних муфт (2). Обертаючий момент, що йде з валу двигунів подається на ролики. Ролики починають обертатися в одному напрямку та з однаковою частотою обертання, при цьому транспортують лист до кліті “Кварто” за для подальшого розкату листа.

1 - Двигун ДС-808; 2 - Муфта зубчата; 3 - Сферичний роликопідшипник;

4 - Станинні ролики

Рисунок 1 Кінематична схема кантувального рольганга перед чорновою

кліттю

1.3 Технічні вимоги до електроприводу

Кожен виробничий механізм, задіяний у технологічному процесі цеху, повинен забезпечувати задану продуктивність при відповідних умовах, якість продукції, яку випускає підприємство.

Також для вибору системи електроприводу необхідно чітко уявляти собі технологічні вимоги к приводу механізму, для якого він обирається. Встановлення вимог поліпшує вибір оптимальної системи електропривода, яка забезпечить бажані експлуатаційні показники механізму. Та з метою забезпечення якісного транспортування металу по роликам, електроустаткування рольгангу перед чорновою кліттю повинно задовольняти, як загальні так i спеціальні технологічні вимоги.

Загальні вимоги:

- Надійність - стабільна робота будь-якого механізму його здатність до роботи в будь-який час

- Працездатність - стан електропривода, при якому він здатний виконувати свої функції.

- Безвідмовність - властивість електропривода зберігати свою працездатність протягом певного часу.

- Ремонтоздатність - пристосованість електропривода до попередження та виявлення несправностей i відмов і усуненню іх шляхом проведення ремонтів та техобслуговування.

- Безпека експлуатації - властивість працювати з електроприводом без загрози для життя та здоров'я людини. Механізм вимагає уваги при експлуатації.

- Безперебійність - робота механізму без будь-яких перешкод.

- Стабільність - зниження модуля жорсткості при якому буде зменшуватися i точність регулювання.

- Економічність - властивість електропривода затрачувати менше коштів на енергію та ремонт.

Спеціальні вимоги:

- можливість двигуна працювати в важких умовах (при високій температурі і підвищеній вологості навколишнього середовища та в умовах вибрації.);

- двигун повинен мати здатність витримувати великі динамічні моменти при розгоні із-за високих значень приводного моменту інерції ;

- розгін без буксування розкату

- маленький час перехідного процесу;

- реверсивність привода;

- висока частота включень (1000-2000 включень у годину);

- двигун повинен бути закритого виконання;

- повинно бути передбачено ручне й автоматичне керування.

- забезпечувати широкий діапазон регулювання швидкості;

- мати мінімально можливий момент інерції з таким розрахунком, щоб забезпечити мінімальний час перехідних процесів, що в свою чергу забезпечує високу продуктивність стану, малі втрати;

- потрібне глибоке і плавне регулювання швидкості.

1.4 Аналіз недоліків роботи існуючого електроприводу

– Вихід з ладу двигунів через тяжкі умови в цеху (високі температури і висока запиленість), тому що забруднюються колектора і щіткові апарати машин. Це приводить до частих ремонтів, а може і до заміни якоря двигунів у наслідку чого збільшується час простоїв у цеху.

Усунути цей недолік можна періодичним очищенням колекторів і щіткового апарата від бруду і пилу.

– Вихід з ладу валів двигунів і сполучних муфт між ними. Ця поломка здійснюється через постійну вібрацію у цеху, що приводить до ослаблення кріплення муфт і двигунів. При роботі рольганга, двигун при ослабленому кріпленні починає вібрувати і кріплення між двома валами (муфта) поступово починає розбиватися, що веде до заміни муфти і дефрагментації валів та їхньої подальшої проточки.

Усунути цей недолік можна періодичним затягуванням кріплення електродвигунів і перевірки кріплення муфт. Після цього потрібно затягувати сполучні гайки на валах біля муфт.

Релейно – контакторна схема, яка застосовується для управління електродвигунами постійного струму механізму рольганга має ряд недоліків:

– перепади струму під час пуску електропривода;

– ступінчатий запуск;

– збільшені витрати електроенергії за рахунок пускових опорів.

Замінив релейно – контактору схему на систему електропривода на основі тиристорного перетворювача ми вирішимо багато проблем які впливають на роботу електропривода механізму. Перевагами тиристорного перетворювача є:

– економічність;

– без інерційність системи;

– якість захисту від перевантажень;

– високий ККД.

Але в обслуговуванні він потребує висококваліфікованих спеціалістів, дуже чутливий до вологості та до зміни температур.

Для індивідуального електропривода найбільш доцільне застосування асинхронних короткозамкнених двигунів спеціальної конструкції з великим пусковим моментом - це рольгангові двигуни серії АР. Двигуни рольгангові живляться від перетворювачів частоти з діапазоном регулювання 4-5-1, причому максимальна частота не повинна перевищувати 60 - 70 Гц, а мінімальна частота повинна бути не нижче 10 Гц, що визначається характеристиками рольгангових двигунів.

Для індивідуального електропривода рольгангів застосовуються електродвигуни постійного струму при необхідності мати часті і багатоступінчасті зміни швидкості. Електропривод роликів здійснюється в цьому випадку по системі

ТП-Д, а регулювання швидкості здійснюється зміною напруги живлячої тиристорного перетворювача.

2 Спеціальна частина.

2.1 Вибір системи електроприводу, метода регулювання швидкості та

гальмування.

У металургійній промисловості використовують двигуни постійного та змінного струму. Двигуни змінного струму у порівнянні з двигунами постійного струму мають меншу масу та вартість, прості у виготовленні та експлуатації. Однак двигуни постійного струму більш надійні, дозволяють плавно регулювати швидкість робочих механізмів у широких межах, точніше її стабілізувати, краще витримують перевантаження.

Механізм рольгангу живиться від мережі постійного струму, тому що на ділянці висока запиленість й температури, а двигуни постійного струму більш надійні до важких режимів роботи, ніж двигуни змінного струму.

На постійному струмі працюють такі системи електроприводу: “Г-Д ”, “ТП-Д”, “Мережа-двигун” з релейно-контактним управлінням.

Основними перевагами системи “Г-Д” є плавний та широкий діапазон регулювання швидкості двигуна, висока жорсткість характеристик, можливість рекуперативного гальмування з віддачею енергії в мережу.

Недоліки: низький коефіцієнт корисної дії, утроєна установча потужність електричних машин, енергійність процесу регулювання, шум у роботі.

Система “мережа-двигун“ має такі достоїнства: простота конструкції та обслуговування, низька собівартість.

Недоліками є неможливість плавного регулювання швидкості, великі втрати на пусковому опорі, невелика швидкість.

Через наявні великі переваги перед системою “Г-Д” та системою “мережа-двигун“ пропоную застосування системи ТП-Д тому, що в неї відсутні рухливі частини, малі габарити і маса, швидкодія, більш високий рівень автоматизації, високий ККД, безшумність роботи, мала потужність керування, великій термін служби, простота резервування тощо.

На механізмі рольгангу встановлені двигуни ДС-808 постійного струм. Вони легко та плавно витримують перевантаження, мають високий пусковий момент, порівняно мало перевантажують мережу при пуску. Ці двигуни використовуються тільки для без редукторних рольгангів тому, що при невеликих потужностях двигуни мають невеликі оберти.

Регулювання швидкості двигуна може здійснюватися за допомогою реостата, зміною магнітного потоку та зміною напруги що доводиться до двигуна.

Регулювання зміною магнітного потоку вмикається послідовно через реостат, а в другому випадку якір вимикається від мережі та замикається на реостат.

Регулювання швидкості шляхом зміни опору реостата, увімкненого до ланцюгу якоря двигуна (параметричний засіб регулювання), незважаючи на простоту використовуваного для регулювання устаткування та його малу собівартість має декілька важливих недоліків: обмеження діапазону регулювання швидкості, особливо при невеликому навантаженні; та невеликі плавність, точність регулювання.

На механізмі рольганга регулювання швидкості здійснюється шляхом зміни напруги на якорі двигуна за допомогою спеціального керуючого перетворювача постійного струму. В системі “ТП-Д” усе керування приводом здійснюється шляхом впливання на вихідні параметри індивідуального перетворювача. Цей метод забезпечує високий діапазон, плавність та точність регулювання.

При виборі гальмування є декілька істотних переваг електричного гальмування приводу перед механічним, це: можливість більш точнішого дозування величини гальмового моменту; плавність гальмування; зручність автоматизації; відсутність колодок, що зношуються.

Існують три способи електричного гальмування електродвигуна:

– рекуперативне;

– динамічне;

– противовмиканням.

Рекуперативне гальмування є найбільш економічним, оскільки енергія гальмування передається в електричну мережу. Воно відбувається при швидкості двигуна вище швидкості ідеального холостого ходу і частіш використовується в системі “Г-Д”.

При динамічному гальмуванні якір двигуна відключається від мережі і замикається на спеціальний розрядний реостат. Механічна енергія, запасена в елементах механізму, що рухаються, і якорі двигуна, перетвориться в електричну, котра у свою чергу перетворюється в теплову енергію в реостаті. Зі зменшенням кутової швидкості гальмовий момент прагне до нуля, унаслідок чого для повної зупинки іноді потрібно застосування механічного гальма.

Гальмування противовмиканням здійснюється двома засобами:

– уведенням реостата з великим опором у ланцюг якоря. При цьому обертаючий момент двигуна знижується і стає менше ніж статичний момент опору. Двигун зупиняється, а за тим під дією статичного моменту опору починає обертатися в протилежному напрямку, розвиваючи гальмовий момент;

– гальмування противовмиканням полярності обмотки якоря по ходу. Двигун, що працював до переключення обмотки, після переключення перейде на реостатну характеристику, після чого відбувається гальмування. Двигун зупиняється і його потрібно відключати, щоб уникнути переходу в руховий режим і обертання у зворотному напрямку.

На проектованому механізмі використовується гальмування противовмиканням полярності обмотки якоря за допомогою тиристорного перетворювача тому, що при рекуперативному гальмуванні двигуни на цьому механізмі не можуть завищувати швидкість ідеального холостого ходу, а при динамічному гальмуванні додатково потрібне механічне гальмо для повної зупинки механізму.

2.2 Розробка принципової схеми електропривода механізму рольганга перед чорновою кліттю

Електрична принципова схема є основною схемою проекту електропривода виробничого механізму, вона відображає роботу системи автоматичного керування механізмом, служить джерелом для складання схем з'єднань та підключень, розробки конструктивних вузлів й оформлення переліку елементів. По принциповій схемі здійснюється перевірка правильності електричних з'єднань при монтажі та налагодженні електрообладнання. Від якості розробки принципової схеми залежить чіткість роботи виробничого механізму, його продуктивність, надійність в експлуатації і робота в цілому.

Модернізація схеми електропривода рольгангу перед черновою кліттю полягає у впровадженні в неї тиристорного перетворювача, що дозволить збільшити плавність та та відповідно, зменшити струм перехідних процесів Це підвищить економічні показники електропривода.

Тиристорний перетворювач також дозволить регулювати швидкість електропривода в широкому діапазоні, що може бути необхідним при різному навантаженні на двигун для покращення ККД електропривода.

Реверсивний тиристорний перетворювач складеться з двох з’єднаних електричних комплектів нереверсивних перетворювачів Один комплект вентилів використовуються при роботі привода у напрямку «Вперед», а другий - при poбomi у напрямку «Назад», існує два основних способи ввімкнення реверсивних випрямлювачів - зустрічно-паралельне та перехресне У даному випадку використовую зустрічно-паралельну схема, перевагами якої є використання простого трансформатора, можливість живлення від трифазної мережі без трансформатора, можливість уніфікації реверсивного та нереверсивного перетворювачів Недоліки - можливість виникнення тяжких аварійних режимів при самовільному відмиканні або пробої одного з вентилів

У схемах реверсивного тиристорного електропривода використовують два основних метода керування перетворювачем спільне та роздільне

Спільне керування передбачає подачу від імпульсно-фазового керування тиристорами (СІФК) імпульсів керування одночасно на вентилів обох комплектів. При цьому за рахунок наявносmi кута здвигу між імпульсами керування двох комплектів, один із комплектів працює у режимі випрямлювача проводить струм, а другий - у інвентарному режимі і струм не проводить

Роздільне керування передбачає те, що імпульси керування подаються на ту групу вентилів, яка у даній момент повинна вступити у роботу. З непрацюючої групи імпульси зняті. Зняття імпульсів керування виконується логічним перемикаючим пристроєм, яке визначає момент рівності струму перетворювача нулю, блокує імпульси раніш працюючої групи і після невеликої паузи (10- 15 мск), необхідної для компенсації зони нечутливості датчика нульового струму, дозволяє подачу імпульсів на вентилі іншої групи.

У даному випадку використовується роздільне керування перетворювачем. При цьому методі зменшується імовірність опрокидування інвертора, підвищується ККД привода внаслідок виключення уравнювальних струмів існує три схеми випрямлення, які використовуються у електроприводі:

- двофазна мостова — використовується лише у малопотужних приборах,

- трифазна нульова — для захисту тиристорів від перенавантажень та від комутаційних перенапруг послідовно вмикаються швидкодіючі плавкі запобіжники, а паралельно тиристорам вмикаються ланцюги R-С,

- трифазна мостова

У даному випадку використовуємо трифазну мостову схему хоча і складеться з 12 вентилів, але має відносно невелику потужність трансформатора, найменшу зворотню напругу на вентилях, малий коефіцієнт пульсацій випрямленої напруги.