Lectures Aerology

.pdf11

9. Утечки воздуха

Одной из особенностей проветривания подземных выработок является наличие утечек воздуха, по пути его движения от устьев воздухоподающих стволов до основных объектов проветривания шахты – очистных и подготовительных забоев. Утечки (подсосы) воздуха происходят через выработанные пространства, возникающие после выемки полезного ископаемого, бутовые полосы, целики, вентиляционные сооружения, герметизирующие устройства. Утечки воздуха, чаще всего, оказывают негативное воздействие на вентиляцию отдельных выработок, выемочных полей и шахты в целом. Для их компенсации необходимо увеличивать подачу воздуха в шахту – увеличивать затраты на проветривание шахты.

Просачивание воздуха через целики полезного ископаемого и выработанные пространства, с остатками полезного ископаемого, может привести к возникновению эндогенного пожара.

Все утечки воздуха можно разделить на две основные группы: поверхностные (внешние) и подземные (внутренние). Поверхностные утечки (подсосы) воздуха происходят через неплотности надшахтных зданий и сооружений, вентиляционных каналов, ляды вентиляционных установок, через перекрытия и перемычки в устьях стволов, шурфов и др. Суммарная величина поверхностных утечек (подсосов) воздуха определяется как разность между подачей вентилятора (вентиляторов) главного проветривания, установленного на поверхности, и количеством воздуха, поступающего в шахту.

Подземные (внутренние) утечки воздуха происходят через вентиляционные сооружения, погашенные выработки, выработанные пространства, нарушенные целики. Их можно разделить на местные и распределенные. К местным утечкам относятся утечки через вентиляционные сооружения и отдельные погашенные (погашаемые) выработки, которые связывали между собой выработки с поступающим и исходящим потоками воздуха, в каких то, определенных, местах вентиляционной струи. К распределенным утечкам относятся утечки через выработанные пространства. Эти утечки распределены по длине выработки, примыкающей к выработанному пространству или нарушенным целикам.

10. Проветривание выемочных участков

Понятие выемочного участка, с точки зрения вентиляции шахты, означает определенную систему горных выработок, включающую очистной забой (лава), откаточные (конвейерные) и вентиляционные выработки и выработанное пространство. Очистные забои являются основными объектами проветривания шахты и, именно в них, наиболее интенсивно происходят процессы газопылевыделения. Основная задача шахтной вентиляции – подать в горные выработки такой расход воздуха, при котором обеспечивается нормальная физиологическая деятельность людей, разбавление и вынос вредных газов и пыли. Эффективность проветривания очистных выработок, в большой степени, зависит от схемы вентиляции выемочного участка. Классификация схем проветривания включает в себя пять признаков.

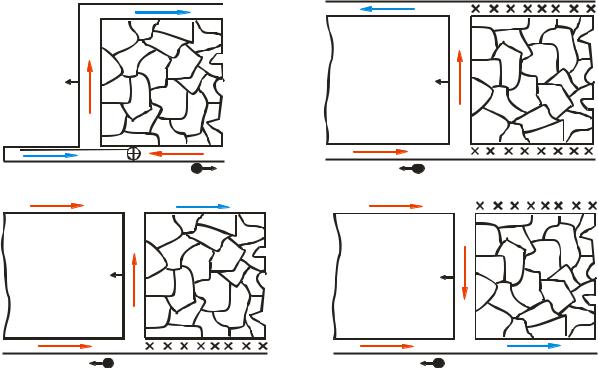

Первый признак – тип. Он определяет степень разбавления вредностей по источникам поступления. Их всего три: 1 тип – последовательное разбавление. Свежая струя поступает по конвейерному (откаточному) штреку, разбавляет метан, выделяющийся при транспортировке угля, затем поступает в очистной забой, разбавляя метан из отбитого угля, пластовых обнажений и частично метан, выделяющийся в призабойное пространство из закрепной области; выйдя на вентиляционный штрек струя воздуха разбавляет метан, выделяющийся в выработанном пространстве и выносимый на штрек утечками воздуха, кроме того разбавляются газы, полученные в результате гниения древесины, работы машин и механизмов и т.д.; 2 тип – частичное разбавление. Свежая струя поступает по конвейерному (откаточному) штреку, разбавляет

метан, выделяющейся при транспортировке угля, затем поступает в очистной забой, разбавляя метан из отбитого угля, пластовых обнажений и частично метан, выделяющийся в призабойное пространство из закрепной области, а далее поступает в общую исходящую участка, не принимая участие в разбавление вредностей, выделяющихся на другом штреке; 3 тип – полное разбавление. Свежая струя доставляется к очистному забою, не принимая участия в разбавлении

вредностей, а после того, как омыла очистной забой, уходит в общую исходящую струю крыла, не принимая участие в разбавлении вредностей, выделяющихся в других источниках.

Второй признак – подтип. Он определяет направление выдачи исходящей струи из очистного забоя. Их всего три: В – выпуск исходящей струи на выработанное пространство; М – выпуск исходящей струи на массив угля;

К – комбинированный выпуск исходящей струи, когда на выходе из очистного забоя струя разделяется: часть уходит на массив, а часть – на выработанное пространство. Весьма эффективно при высокой метанообильности выемочного участка, когда часть метана отводится по неподдерживаемым выработкам и затем каптируется средствами дегазации. Однако следует обращать особое внимание на эффективность работы средств дегазации и опасность скоплений метана на сопряжении штрека и очистного забоя.

Третий признак – класс. Он определяет зависимое или независимое проветривание очистных выработок. Их всего два:

Н – независимое, т.е. вентиляционная струя, поступив в очистной забой, омыв его, отводится в общую исходящую струю крыла шахты, минуя другие объекты проветривания.

З – зависимое, т.е. вентиляционная струя поступив в очистной забой, омыв его, отводится в общую исходящую струю крыла шахты, омывая последовательно другие объекты проветривания (спаренные лавы).

Четвертый признак – подкласс. Он определяет направление движения вентиляционной струи в очистном забое. Их всего три:

12

в – восходящее движение вентиляционной струи по очистному забою; н – нисходящее движение вентиляционной струи по очистному забою;

г – горизонтальное движение вентиляционной струи по очистному забою.

Пятый признак – вид. Он определяет взаимное направление движения свежей и исходящей струи в пределах выемочного участка. Их всего два:

вт – возвратноточное направление движения, когда свежая и исходящая струи направлены в противоположные стороны; пт – прямоточное направление движения, когда свежая и исходящая струи сонаправлены.

Общее количество вариантов основных схем, которые учитывают конкретные горно-технические условия угольного бассейна, шахты или отдельного угольного пласта, составляет около 50. Особенности их применения рассматриваются в «Руководстве по проектированию вентиляции угольных шахт».

1-В-Н-в-вт 1-М-Н-в-вт

2-В-Н-в-пт |

|

3-В-Н-н-пт |

Рис. 17 – Варианты схем проветривания выемочных участков

11.Проветривание подготовительных выработок

11.1.Общие сведения

Термин «подготовительные выработки» означает, в первую очередь, что это выработки, которые находятся в стадии проходки и, что они проходятся для подготовки к отработке какой то части выемочного поля шахты (крыло, уклонное поле, выемочный участок). Эти выработки также называют тупиковыми, имея в виду, что человек, дойдя до ее конца, упрется в тупик и может выйти из этой выработки, только вернувшись назад. Тупиковая часть подготовительной выработки, в которой проводятся все технологические операции, связанные непосредственно с ее проходкой, называется забоем.

Все выработки шахты, по характеру проветривания, можно разделить на две группы – сквозные и тупиковые. Сквозные это те, что проветриваются за счет работы вентиляторов главного проветривания и действия естественной тяги. Тупиковые – за счет специальных устройств и вентиляторов. Иногда, вентиляцию подготовительных выработок называют «местным проветриванием», а вентиляторы, используемые для подачи воздуха в тупиковые выработки – вентиляторами местного проветривания (ВМП).

Квентиляции тупиковых выработок предъявляются, в общем, те же требования, что и к очистным выработкам

-обеспечение нормальной физиологической деятельности людей, разбавление и вынос вредных газов.

Впрактике проведения горных выработок применяются специальные способы их проветривания, за счет общешахной депрессии и с помощью вентиляторов местного проветривания.

11.2. Вентиляция тупиковых выработок за счет общешахной депрессии

Этот способ проветривания осуществляется с применением продольных перегородок, разделяющих выработку, по всей ее длине, на две части (рис.25). Продольные перегородки рекомендуется применять при небольшой длине выработки (до 60 м), когда в нее необходимо подать большое количество воздуха.

Перегородка изготавливается из досок, кирпича, прорезиненой ткани. Основное требование к ней – воздухонепроницаемость.

13

а. |

|

|

|

б. |

|

|

|

|

|

|

в. |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 25 Схемы проветривания тупиковой выработки с помощью перегородки (а) и вентиляционной трубы (б,в)

При проведении парных выработок, они сбиваются между собой через определенные промежутки. По мере передвижения забоев, в сбойках между ними, устанавливают вентиляционные сооружения.

11.3. Вентиляция тупиковых выработок с использованием вентиляторов местного проветривания

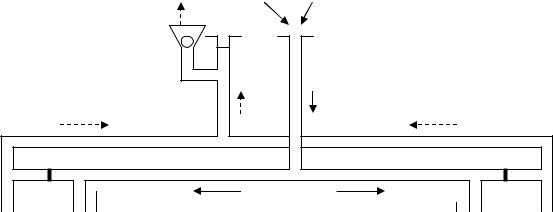

Применяются следующие способы вентиляции: нагнетательное, всасывающее и комбинированное. Нагнетательный способ проветривания наиболее распространен (рис.26). Он является обязательным для

газовых шахт. Достоинства этого способа заключаются в том, что забой тупиковой выработки проветривается активной вентиляционной струей, выходящей из трубопровода. Допустимое «отставание» конца трубопровода от забоя (м) определяется по формуле В.Н. Воронина

l ≤ 4 |

Sв |

, |

(49) |

где Sв – площадь поперечного сечения выработки, м2.

По Правилам безопасности это расстояние, на газовых шахтах не должно быть меньше 8 м.

К достоинствам этого способа проветривания, следует отнести подачу свежего воздуха в забой и снижение концентрации газов в выработке, за счет утечек воздуха из трубопровода, по длине выработки. В этом случае, утечки воздуха из трубопровода играют положительную роль.

При организации этого способа проветривания, Правила безопасности предъявляют определенные требования к месту установки вентилятора местного проветривания и его режиму работы. Так, ВМП не должен устанавливаться ближе 10 м от устья тупиковой выработки, а его подача не должна превышать 70% от расхода воздуха в месте его установки. При этом предполагается, что ВМП устанавливается в выработке со сквозным проветриванием. Эти ограничения направлены на предотвращение явления опрокидывания потока воздуха на участке между устьем выработки и местом установки ВМП. При этом возникает рециркуляция воздуха. Она возможна, если подача вентилятора больше расхода воздуха, поступающего в выработку за счет работы вентиляторов главного проветривания.

Всасывающее проветривание можно применять на негазовых шахтах. Его главным достоинством является то, что исходящий воздух отводится из выработки по трубопроводу. Однако, отставание конца трубопровода от забоя приводит к образованию застойной, слабопроветриваемой зоны. При всасывающем проветривании используются жесткие (металлические) трубопроводы.

14

Рис. 26 Схема нагнетательного проветривания тупиковой выработки

При комбинированном способе проветривания можно применить два вентилятора (рис.27). Один, с коротким трубопроводом, работает на нагнетание и устанавливается вблизи забоя, а второй – работает на всасывание и

Рис.27 Схема применения комбинированного способа проветривания

устанавливается у устья выработки. Этот способ проветривания рекомендуется для применения на негазовых шахтах, при скоростной проходке. Он совмещает достоинства всасывающего и нагнетательного способов проветривания. Нагнетательный – обеспечивает активное проветривание призабойного пространства, а всасывающий – удаление исходящего воздуха по трубопроводу.

11.4. Вентиляционное оборудование

Для подачи воздуха в забои подготовительных выработок используются жесткие и гибкие трубы. Жесткие трубы изготавливают из металла или стеклопластика. Они обладают большой прочностью и длительным сроком службы. К недостаткам жестких труб следует отнести большую массу, трудность доставки и большое количество стыков. Это усложняет монтаж жестких трубопроводов. Кроме того, наличие большого количества стыков увеличивает утечки воздуха из трубопровода. Толщина металлических труб – 2-2,5 мм, длина звена 2,5 – 4 м, диаметр 0,3 – 1 м и более, масса одного метра 24-70 кг, срок службы 2 и 2,5 года, в сухой и обводненной выработке. Звенья труб соединяют с помощью фланцевых болтовых соединений.

Гибкие трубы используют при нагнетательном проветривании. Они изготавливаются из хлопчатобумажной или комбинированной ткани и покрываются негорючей резиной. Наиболее распространены трубы с диаметром 0,6 и 0,8 м. Длина одного звена 10 и 20 м, соответственно диаметрам. Звенья соединяют пружинящими стальными кольцами и хомутами. При работающем вентиляторе местного проветривания стыки звеньев самоуплотняются. Масса одного метра трубы составляет 1,3-2,3 кг. Срок службы, в зависимости от условий и режима эксплуатации 14-26 месяцев.

Текстовинитовые трубы имеют покрытие из полихлорвиниловой пластмассы. Они обладают малой массой (по сравнению с металлическими) и высокой стойкостью к коррозии.

Для уменьшения шероховатости и воздухопроницаемости гибких и жестких труб в них рекомендуется помещать тонкие полиэтиленовые трубы с меньшим диаметром. Под действием напора, развиваемого вентилятором, полиэтиленовые трубы распрямляются и, прижимаясь к стенкам труб, обеспечивают снижение сопротивления трубопровода в 2-3 раза, практически исключая утечки воздуха.

Аэродинамическое сопротивление трубопровода, в общем случае, можно рассчитать по формуле

R = 6,45 α Lт / dт5 , |

(50) |

где α - коэффициент аэродинамического сопротивления, Н с2/м4; Lт – длина трубопровода, м; dт – диаметр трубопровода, м.

Величина α для металлических труб может составлять 0,0025-0,0037, для гибких труб 0,0046-0,0048 и больше. Аэродинамическое сопротивление трубопроводов зависит от качества монтажа и статического давления,

15

развиваемого вентилятором. При слабом натяжении труб и небольшом давлении, величина аэродинамического сопротивления гибкого трубопровода может увеличится на 25%. Кроме того, необходимо учитывать, что в реальных условиях трубопровод может иметь несколько поворотов, а сопротивление каждого поворота, примерно, равно сопротивлению 100м трубопровода.

Для разных видов труб, величины их удельных аэродинамических сопротивлений определяют заранее и приводят в справочной или специальной литературе.

Для подачи воздуха в тупиковые горные выработки применяют, чаще всего, осевые вентиляторы местного проветривания с электрическим или пневматическим приводом. Наибольшее распространение получили вентиляторы типа СВМ, ВМ, ВМП. Для проветривания шахтных стволов и выработок большой длины могут использоваться центробежные вентиляторы ВЦ, ВЦП, ВЦО и ВМЦГ. Подача современных вентиляторов местного проветривания достигает 30 м3/с, а депрессия –600-800 даПа.

Обеспечение надежности систем местного проветривания осуществляется с помощью резервирования. Для этого, вместе с основным, устанавливается резервный вентилятор местного проветривания, который, в случае отказа основного вентилятора, автоматически включается в работу. Резервный вентилятор подсоединяется к рабочему трубопроводу с помощью специального «тройника» с перекидным клапаном или отрезков гибких труб.

12. Способы проветривания и схемы вентиляции шахт

12.1. Способы проветривания шахт

Способы вентиляции шахт, в зависимости от способа создания необходимого перепада давления (депрессии) в горных выработках, делятся на всасывающий, нагнетательный и комбинированный (нагнетательновсасывающий). На шахтах Украины, в основном используется всасывающий способ вентиляции.

Сущность всасывающего способа вентиляции состоит в том, что со стороны всасывающей части вентилятора, при его работе, создается разряжение (пониженное, по сравнению с атмосферным, давление). При этом давление воздуха в любой части шахты меньше атмосферного. При остановке вентилятора, воздух будет еще некоторое время поступать в шахту за счет этой разности давлений. В дальнейшем, после выравнивания давлений, воздух будет поступать в горные выработки только за счет действия естественной тяги.

Всасывающий способ проветривания рекомендуется на всех газовых шахтах, так как повышение давления воздуха, при остановке вентилятора, приводит к частичному уменьшению газовыделения в горные выработки. Этот способ особенно эффективен при фланговой схеме проветривания, когда отдельные части шахтного поля проветриваются разными вентиляторами. Вместе с тем, при фланговой схеме проветривания с несколькими вентиляторами, усложняется регулирование воздухораспределения между отдельными частями шахты.

Всасывающий способ проветривания рекомендуется применять при глубине отработки более 200 м, когда отсутствуют аэродинамические связи горных выработок с поверхностью.

К достоинствам нагнетательного способа проветривания относятся – возможность применения одной главной вентиляционной установки для разветвленной шахтной вентиляционной сети, устойчивость работы главного вентилятора и возможность эффективного регулирования воздухораспределения в шахте. Главным недостатком этого способа проветривания является опасность увеличения газовыделения в горные выработки после остановки вентилятора главного проветривания.

Нагнетательно-всасывающий способ проветривания шахт позволяет создавать в шахтной внтиляционной сети зоны «нулевого» давления. В этих частях шахты давление в горных выработках равно атмосферному (давлению на поверхности), вследствие чего, отсутствуют утечки воздуха между выработками и поверхностью. При одновременной работе части вентиляторов на нагнетание, а части – на разряжение, в одних выработках создается повышенное (по сравнению с атмосферным), а в других – пониженное давление. Этот способ проветривания рекомендуется во всех случаях отработки самовозгорающихся углей при наличии аэродинамических связей между горными выработками и поверхностью. Недостаток – сложность управления проветриванием.

12.2. Схемы вентиляции угольных шахт

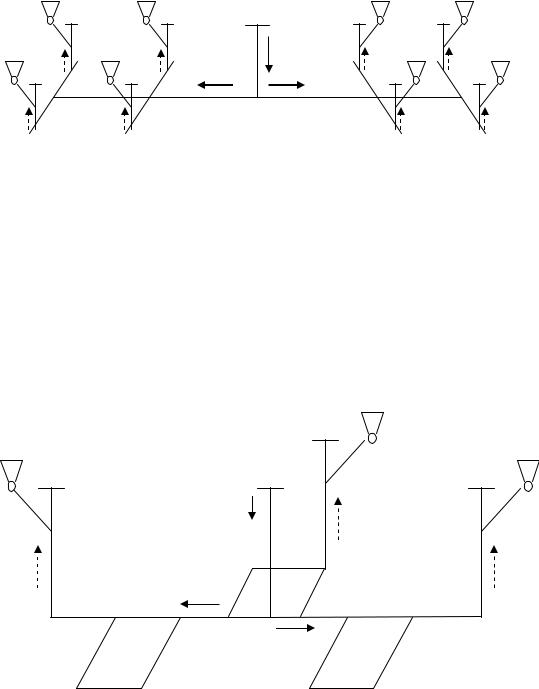

Схемы вентиляции, в зависимости от взаимного расположения выработок, по которым подается свежий и отводится загрязненный воздух, можно разделить на центральные, фланговые и комбинированные.

Центральные схемы, в свою очередь, делятся на вида: центрально-сдвоенные и центрально-отнесенные. В первом случае воздухоподающий и воздуховыдающий стволы располагаются в центре шахтного поля (рис.30). Свежий воздух распределяется на крылья шахтного поля, а затем, проходя по очистным и подготовительным забоям, возвращается к воздуховыдающему стволу.

16

Рис.30 Центрально-сдвоенная схема вентиляции шахты

Расстояние между стволами составляет 30-100 м. Эта схема применяется при глубине ведения горных работ более 200 м.

Центрально-отнесенная схема может применятся при отработке верхней части шахтного поля (рис.31), например, бремсберговых полей. Здесь стволы могут располагаться на значительном расстоянии друг от друга.

Рис. 31 Центрально-отнесенная схема вентиляции шахты

Достоинства центральных схем – относительно небольшие капитальные затраты, быстрый ввод шахты в эксплуатацию, одна вентиляторная установка, незначительные потери угля в целиках, простота управления проветриванием. Недостатки – высокая депрессия шахт, большие внутренние утечки воздуха, резерв возможностей регулирования режима работы вентилятора, с учетом возможного увеличения сопротивления шахтной вентиляционной сети.

При вскрытии шахтного поля в центре и на его границах, применяются фланговые (диагональные) схемы проветривания шахт. Эти схемы проветривания можно отнести к прямоточным. Воздух поступает в шахту в центре шахтного поля, распределяется по отдельным крыльям и, после проветривания очистных забоев, удаляется через фланговые стволы. Среди всех разновидностей фланговых схем вентиляции можно выделить крыльевую, групповую и участковую (рис.32).

а

б |

17

в

Рис. 32 Фланговые схемы вентиляции шахт:

а– крыльевая; б – групповая; в - участковая

Кдостоинствам фланговых схем вентиляции относятся минимальные утечки воздуха, при его движении от стволов к очистным забоям, сокращение внешних утечек (подсосов) воздуха, так как фланговые стволы, как правило, не используются для транспортировки грузов (в устьях этих стволов можно обеспечить качественную герметизацию), снижение общешахтной депрессии (за счет сокращения пути движения воздуха), меньшие требования к резерву глубины регулирования вентиляторов.

Недостатки фланговых схем – большие капитальные затраты (начало очистных работ возможно только после проведения выработок до границ шахтного поля), увеличение потерь полезного ископаемого в околоствольных охранных целиках, большое количество вентиляторных установок, трудность общешахтного реверсирования вентиляции.

Вкомбинированных схемах вентиляции используются элементы центральных и фланговых схем. Так, например, один воздуховыдающий ствол может располагаться в центре шахтного поля, а остальные – на флангах. При этом исходящая вентиляционная струя из выемочных участков, расположенных в центре шахтного поля, выдается по центральному стволу, а из участков, расположенных на флангах – по фланговым стволам.

Рис. 33 Комбинированная схема вентиляции шахты

В комбинированной секционной схеме проветривания, на крупных шахтах, каждая секция имеет свой воздуховыдающий ствол, а в центре воздухоподающие стволы и скиповый ствол – общий для всех секций.

Выработки каждой секции проветриваются обособленной струей воздуха. На крупных шахтах для подачи и отвода воздуха могут использоваться до десятка стволов. К достоинствам комбинированных схем вентиляции можно отнести небольшую депрессию вентиляторов главного проветривания, повышение надежности проветривания отдельных участков шахты, простота регулирования воздухораспределения в пределах отдельных участков, большое количиство запасных выходов из шахты. Недостатки этих схем – сложность вентиляционной сети, сложность общешахтного регулирования воздухораспределения и большие капитальные затраты.

13. Выбор вентилятора главного проветривания

|

|

|

|

|

18 |

Исходными данными, для выбора ВГП, |

являются необходимые величины его подачи и депрессия, для |

||||

начального(Qн, Нн) и конечного (Qк, Нк) периодов эксплуатации шахты. Выбор осуществляется по |

|||||

характеристикам вентиляторов (рис.34), в пределах их области промышленного использования (ОПИ). |

|||||

h |

|

Rк= Нк / Qк2 |

|

|

|

Нк |

|

|

Rн = Нн /Qн2 |

|

|

|

|

|

|

ОПИ |

|

Hн |

|

|

|

|

|

|

-20 |

-10 |

0 |

10 |

20 |

Qн |

Qк |

|

|

|

Q |

Рис.34 Область промышленного использования вентилятора |

|

||||

Рабочие точки, с параметрами Qн, Нн и Qк, Нк, должны лежать в пределах ОПИ (см.рис.34, заштрихованная |

|||||

область), с учетом возможности работы вентиляторов с оптимальным КПД. |

|

|

|||

14. Тепловой режим шахт

Выемка полезных ископаемых на глубоких шахтах и рудниках сопровождается повышенным нагревом воздуха, поступающего в рабочие забои. Во многих случаях температура воздуха в горных выработках превышает нормы установленные действующими Правилами безопасности (таблица 2)

|

|

|

Таблица 2 |

|

Скорость |

Допустимая температура, 0С, при относительной влажности, |

|||

воздуха, |

||||

м/с |

|

% |

|

|

|

|

|

|

|

|

75 и менее |

76-90 |

|

свыше 90 |

|

|

|

|

|

До 0,25 |

24 |

23 |

|

22 |

0,26-0,50 |

25 |

24 |

|

23 |

0,51-1,00 |

26 |

25 |

|

24 |

1,01 и более |

26 |

26 |

|

26 |

|

|

|

|

|

Наиболее неблагоприятные условия складываются в очистных и подготовительных выработках выемочных участков.

Основными источниками тепла в горных выработках являются горный массив, выемочные и транспортные механизмы, электрооборудование, транспортируемое полезное ископаемое и шахтная вода. Степень влияния каждого из этих источников тепла на температуру воздуха в горных выработках зависит от системы разработки, схемы вентиляции и параметров проветривания, способа управления горным давлением и другими горнотехническими параметрами. На глубине 800-1300 м температура воздуха, без применения мер по ее снижению, достигает 32-360С. Такие условия отрицательно сказываются на здоровье и безопасности труда горнорабочих, приводят к снижению нагрузки на очистные забои, темпов проведения горных выработок и, в конечном счете, к ухудшению технико-экономических показателей работы шахты.

19

На шахтах Донбасса прирост температуры воздуха в лавах часто превышает 100С. В этих условиях, обеспечение нормальных условий работы в лавах возможно только при подаче в них воздуха с температурой ниже 100С [ ]. Для обеспечения таких тепловых условий, необходимо применять, на угольных шахтах Украины, системы кондиционирования воздуха с подземными стационарными холодильными установками. Они оборудуются на отрабатываемом горизонте, а охлаждение воздуха осуществляется непосредственно, в выработках выемочных участков, с помощью участковых теплообменников.

15. Пылевой режим шахт

15.1. Общие сведения

Шахтная пыль это совокупность тонкодисперсных твердых частиц органического или минерального происхождения. В горных выработках пыль присутствует в воздухе во взвешенном состоянии или оседает на поверхности выработок. Способность пыли находится во взвешенном состоянии зависит от ее дисперсности (размеров частиц), удельного веса, а также от влажности, температуры и скорости движения воздуха.

В горном деле пыль рассматривается как профессиональная вредность и как причина взрывов.

Наличие пыли в воздухе вызывает раздражение глаз, дыхательных путей и легких. Ее вдыхание вызывает различные легочные заболевания, известные под общим названием «пневмокониоз» (по-гречески пневма – дыхание, конис - пыль). Тяжелая форма пневмокониоза – силикоз, вызывается кремниевой пылью и сопровождается уплотнением легочной ткани. Легочное заболевание антракоз (по гречески антракон - уголь) – вызывается угольной пылью.

Главные источники пыли в шахте: места, где производится бурение, выемка породы или полезного ископаемого, погрузка и транспортировка породы и полезного ископаемого.

Предельно допустимые концентрации (ПДК) пыли угольных шахт приведены в таблице 3.

|

|

Таблица 3 |

|

Качественная характеристика |

Содержание |

ПДК, мг/ м3 , по |

|

пыли |

свободного диоксида |

общей массе |

|

|

кремния в пыли, % |

|

|

|

|

|

|

Породная, углепородная |

От 10 до 70 |

2 |

|

Углепородная, угольная |

От 5 до 10 |

4 |

|

Антрацитовая |

До 5 |

6 |

|

Пыль каменных углей |

До 5 |

10 |

|

|

|

|

|

15.2. Горючие и взрывчатые свойства пыли

Для воспламенения пыли необходимы два условия: достаточное количество кислорода и источник воспламенения, с необходимой температурой. Температура воспламенения метано-воздушной смеси и угольной пыли равна соответственно 650-750 и 700-8000С. Особенности возникновения и протекания взрыва:

пыль может взрываться при отсутствии метана; взрыв метана может инициировать взрыв пыли (взрыв метана переводит осевшую пыль во взвешенное

состояние); наличие в воздухе тонкой и сухой угольной пыли снижает нижний предел взрывчатости метано-

воздушной смеси (взрыв возможен при содержании метана < 5%); продукты взрыва смеси с угольной пылью всегда содержат большое количество окиси углерода;

возможность взрыва пыли зависит от степени ее дисперсности, содержания влаги, объема пространства в котором формируется пылевое облако и инициируется взрыв;

трение частиц пыли в облаке может вызвать электрический разряд, воспламеняющий пыль.

5 ПРИМЕРНЫЙ ПЕРЕЧЕНЬ КОНТРОЛЬНЫХ ВОПРОСОВ

1.Главные составные части шахтного воздуха.

2.Состав атмосферного воздуха, причины изменения содержания составных частей его при движении по горным выработкам шахт.

3.Понятия свежего (поступающего) и отработанного (исходящего) потоков воздуха,

обозначения их на вентиляционных схемах и планах.

4.Кислород, его свойства, контроль содержания, требования ПБ. Причины снижения содержания кислорода в шахте.

5.Азот, его свойства, источники образования.

20

6.Диоксид углерода, его свойства, источники образования и контроль содержания в шахтной атмосфере. Углекислотообильность шахт. Требования ПБ к содержанию углекислого газа в шахтном воздухе.

7.Основные ядовитые примеси шахтного воздуха: оксид углерода, сероводород, диоксид серы, оксиды азота, их физико-химические свойства (запах, вкус, цвет, относительная плотность, растворимость в воде и др.), механизм отравляющего действия, источники выделения или образования, контроль содержания.

8.Требования Правил безопасности к содержанию вредных газов в действующих подземных выработках шахт.

9.Метан, его свойства. Физическая сущность взрывчатых свойств метана.

10.Взрывы метановоздушной смеси в шахтах и их характеристика.

11.Происхождение метана и формы сохранения его в угле.

12.Газоносность и газоемкость углей. Факторы, от которых они зависят.

13.Газообильность абсолютная и относительная, деление шахт на категории.

14.Источники метановыделения в горные выработки шахт.

15.Виды выделения метана в шахтах и их характеристика.

16.Суфлярные выделения метана и меры борьбы с ними.

17.Внезапные выделения метана. Предупредительные признаки, факторы, влияющие на возникновение внезапных выбросов. Меры борьбы с внезапными выбросами.

18.Меры борьбы с метаном в шахтах. Требования Правил безопасности к содержанию метана в горных выработках шахт.

19.Меры, препятствующие образованию на горных предприятиях опасных скоплений метана.

20.Управление газовыделением в горные выработки шахт.

21.Дегазация разрабатываемых пластов, смежных пластов– спутников, выработанных пространств. Схемы и эффективность дегазации.

22.Мероприятия по предупреждению воспламенения метана в шахтах.

23.Мероприятия по локализации взрывов метана в шахтах.

24.Шахтная пыль, ее опасность, источники образования.

25.Горючие и взрывчатые свойства угольной пыли.

26.Взрывы угольной пыли и их характеристика.

27.Факторы, оказывающие влияние на взрывчатые свойства пыли.

28.Мероприятия, препятствующие образованию и накоплению пыли в выработках шахт.

29.Мероприятия по нейтрализации угольной пыли, осевшей на стенках выработок.

30.Мероприятия по предупреждению распространения взрывов угольной пыли по горным выработкам.

31.Назначение осланцевания выработок; выработки, подлежащие осланцеванию; требования, предъявляемые к инертной пыли.

32.Требования к сланцевым и водяным заслонам, принцип их действия.

33.Способы предварительного увлажнения угольного массива.

34.Метеорологические условия в шахтах и влияние их на здоровье и производительность труда

рабочих.

35.Виды теплообмена человеческого организма с окружающей средой.

36.Факторы, определяющие интенсивность теплообмена человеческого организма с окружающей средой.

37.Требования ПБ к температуре и влажности воздуха в действующих горных выработках, где постоянно (в течение смены) находятся люди.

38.Основные факторы, влияющие на температуру воздуха в шахте.

39.Горнотехнические мероприятия по снижению температуры воздуха в действующих горных выработках.

40.Способы охлаждения воздуха без применения холодильных машин.

41.Охлаждение воздушного потока в очистных и подготовительных забоях.

42.Подогрев подаваемого в шахту воздуха.

43.Измерение охлаждающего действия атмосферы.

44.Шахтные интерферометры, их назначение, устройство, принцип действия и проверки. Порядок измерения содержания метана и углекислого газа.

45.Газоанализатор химический, его назначение и устройство. Порядок измерения содержания

газов.

46.Определение влажности воздуха с помощью психрометра.

47.Способы измерения скорости движения воздуха и ее определение с помощью анемометров.