- •Вопросы для госэкзамена

- •190603 – «Сервис транспортных и технологических машин и оборудования»

- •2. Понятие о наработке, отказе, ресурсе, работоспособности.

- •3. Задачи ето, задачи то-1, задачи то-2

- •4.Техническое состояние автомобиля и методы обеспечения его работоспособности. Изменение параметров технического состояния и причины, влияющие на это. Изнашивание деталей и узлов автомобиля.

- •5. Требования к системе то и тр. Сущность «Положения о техническом обслуживании и ремонте подвижного состава автотранспортных средств»

- •6. Контрольные работы ето. Контрольные работы то-1. Контрольные работы то-2

- •7. Корректировка эталонных нормативов пробега и трудоемкости то. Методы определения периодичности то

- •8. Техническая диагностика. Общее диагностирование д-1, цель и задачи. Поэлементное диагностирование д-2, цель и задачи. Сопутствующее ремонту Др, цель и задачи.

- •9. Средства диагностики. Классификация системы диагностики. Виды датчиков в системах диагностирования. Методы диагностирования.

- •10. Общая характеристика работ в автосервисе. Оборудование. Инструмент.

- •11. Слесарно-механические работы. Окрасочные работы. Кузнечные работы. Сварочные работы.

- •12. Метод организации работ то и тр.

- •13. То и тр на универсальных постах. То и тр на специализированных постах

- •14. Стоянки для автомобилей. Запуск двигателя автомобиля в зимний период на открытых стоянках.

- •15. Методы организации производства то и тр. Управление производством то и тр. Структура управления технической службой сто.

- •16. Задачи службы материально-технического обеспечения предприятий автосервиса. Группы запасных частей, определяющих степень спроса.

- •17. Сущность физического и морального старения автомобиля.

- •18. Изменение эксплуатационных показателей автомобилей при старении

- •19. Устройства обзорности и световые приборы. Их влияние на безопасность дорожного движения.

- •20. Активная и пассивная безопасность автомобиля и их факторы Изменение безопасности эксплуатации автомобиля по мере его старения.

- •Вопросы к экзамену по дисциплине «Производственно-техническая инфраструктура предприятий автомобильного сервиса» (птипас).

- •1. Общая характеристика технологического оснащения. Классификация технического оборудования.

- •2. Производительность технологического оборудования. Эффективность машинного технологического процесса и эксплуатация оборудования.

- •3. Характеристика загрязнений автомобиля. Требования для мойки автомобилей

- •4. Оборудование для мойки автомобилей. Способы мойки автомобилей. Требования к оборудованию для мойки автомобилей.

- •5. Классификация подъемно-транспортного оборудования и сооружений. Виды осмотровых канав и эстакад. Преимущества и недостатки осмотровых канав и эстакад.

- •6. Виды подъемников. Способы привода и синхронизации. Страховочные устройства подъемников.

- •8. Оборудование для балансировки колес. Классификация, принцип работы. Статический и динамический дисбаланс.

- •9. Оценка механизации технологических процессов на предприятиях технического сервиса.

- •10. Выбор технологического оборудования для постов и участков птс. Показатели, по которым ведется выбор оборудования.

- •11. Виды обслуживания технологического оборудования. Классификация оборудования для составления системы его то и ремонта. Методы организации и планирования то и ремонта оборудования.

- •2. Действительный рабочий цикл двигателя внутреннего сгорания.

- •3. Расчет действительного цикла двигателя, параметры впуска.

- •4. Расчет процесса сжатия.

- •5. Определение параметров цикла в конце процесса сгорания.

- •6. Процесс расширения.

- •7. Процесс выпуска.

- •8. Индикаторная диаграмма цикла

- •9. Индикаторные и эффективные показатели рабочего цикла.

- •10. Показатели токсичности работы двигателя.

- •12. Тепловой баланс двигателя.

- •13. Определение и классификация характеристик двс.

- •14. Регуляторная характеристика дизельного двигателя.

- •15. Основы кинематического расчета

- •16. Основы динамического расчета двигателя.

- •17. Уравновешивание двигателей внутреннего сгорания.

- •18. Уравновешивание сил инеции с помощью специальных механизмов.

- •19. Применение альтернативных видов топлива.

- •20. Новые типы двигателей.

- •Вопросы к гос.Экзамену по факультету тех.Сервиса, дисциплина «Детали машин и основы конструирования»

- •2) Муфты электрического действия(электрические)

- •3) Муфты гидравлического действия(гидравлические)

- •4) Муфты неуправляемые(постоянно действующие):

- •10. Конструкция и расчет втулочной муфты и упругой втулочно-пальцевой муфты.

- •11. Резьбовые соединения (рс): назначение, классификация, основные параметры, оценка. Сравнение прямоугольной и треугольной резьбы по трению.

- •12. Расчет элементов резьбы на прочность и износостойкость.

- •13.Шпоночные соединения: назначение, классификация, оценка. Расчет призматических, сегментных шпонок.

- •14. Шлицевые (зубчатые) соединения: назначение, область применения, оценка. Прямобочные шлицевые соединения, способы центрирования. Эвольвентные и треугольные шлицевые соединения.

- •2.Назначение, устройство конструкции и принцип действия датчиков массового расхода топлива.

- •3.Назначение, устройство конструкции и принцип действия датчиков кислорода.

- •4.Преимущества электронных систем впрыска по сравнению с карбюраторной подачей топлива.

- •5.Развитие и классификация систем электронного впрыска топлива бензинового двс.

- •7.Особенности системы управления работой двс «к- Jetronic».

- •8.Особенности цифровой системы управления работой двс «Motronic-3.1» и выше.

- •9.Преимущества и недостатки электроусилителей руля перед обычными.

- •6.Конструктивные особенности двс по экологическому классу евро- 1.2….4 и 5*.

- •10.Устройство и принцип действия электрогидроусилителя руля.

- •11.Устройство и принцип действия электроусилителя руля.

- •12.Устройство и принцип действия системы abs и abs-2

- •13.Устройство и принцип действия системы esp и esp-2.

- •14.Устройство и принцип действия can- шины.

- •9.Количественная оценка состояния автомобилей и показателей эффективности их эксплуатации

- •11.Виды полуосей автомобиля и требования к ним .Виды мостов автомобилей

- •20. Показатели токсичности работы двигателей.

- •Вопросы к госэкзамену по ремонту машин для специальностей 110304, 190603

- •Контрольные вопросы по дисциплине «то и тр кузовов автомобилей»

11.Виды полуосей автомобиля и требования к ним .Виды мостов автомобилей

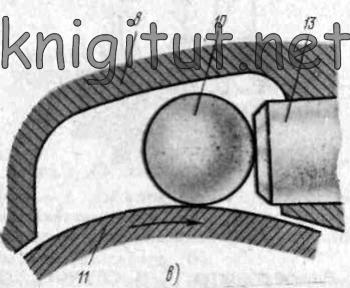

11. Полуоси передают крутящий момент от полуосевого зубчатого колеса дифференциала на ступицу ведущего колеса. К полуоси могут быть приложены изгибающие моменты от вертикальной реакции на действие силы тяжести, приходящейся на колесо, от касательной реакции, обусловленной тяговой и тормозной силами, и от боковой силы, возникающей при заносе, а также под действием бокового ветра.

Полуоси, в зависимости от конструкции внешней опоры, определяющей степень их нагруженности изгибающими моментами, бывают двух типов — полуразгруженные и разгруженные. По конструкции полуоси могут иметь на одном конце фланец для крепления болтами к ступице колеса, а на другом шлицевую часть, входящую в зацепление с полуосевым зубчатым колесом дифференциала. Другая конструкция предусматривает шлицевую часть на обоих концах полуоси.

На грузовых автомобилях малой грузоподъемности и на легковых автомобилях применяют обычно полуразгруженные полуоси, у которых подшипник установлен между полуосью и кожухом на определенном расстоянии от средней плоскости колеса.

Благодаря этому создаются изгибающие моменты на плече (плоскость наружной части диска и подшипника), действующие на полуось в вертикальной и горизонтальной плоскостях, в вертикальной плоскости и (боковая реакция) на плече, равном радиусу колеса.

На автобусах и грузовых автомобилях средней и большой грузоподъемности применяют полностью разгруженные полуоси.

В этом случае все изгибающие моменты воспринимаются подшипниками, установленными между ступицей колеса и кожухом полуоси, а полуось передает только крутящий момент.

Полуоси в процессе эксплуатации автомобилей испытывают значительные нагрузки, особенно при движении по грунту и по шоссе с твердым покрытием в плохом состоянии. Поэтому к полуосям предъявляют особые требования. Снижение напряжений достигается увеличением радиусов перехода между полуосью и фланцем. Долговечность подшипников колес обеспечивается надежной защитой от попадания в них грязи.

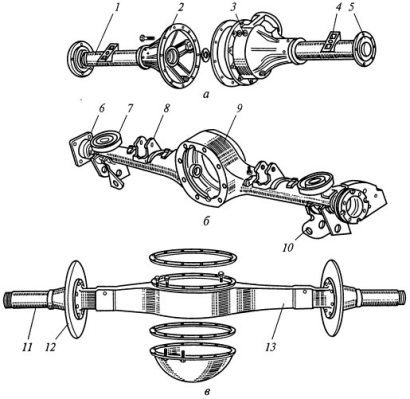

В наиболее распространенной конструкции ведущего моста балка выполняет одновременно функции картера (внутри балки располагаются главная передача, дифференциал и полуоси привода ведущих колес). Балки мостов бывают трех видов: разъемные; цельные;

типа «банджо».

Разъемная балка состоит из двух половин, соединенных болтами. Кожухи приводных валов, так называемые полуосевые чулки, запрессованы в литые средние части балки и дополнительно соединены с ним, как правило, с помощью заклепок или электрозаклепок. Средняя часть балки образует картер главной передачи с соответствующими гнездами под подшипники. Обычно эту часть конструкции изготовляют из чугуна или стали. Конструкция разъемной балки считается устаревшей. Из-за наличия поперечного стыка она имеет не очень высокую жесткость, кроме того, велика вероятность появления течи масла через стык, нагруженный изгибающими моментами, так же затруднительны и трудоемки операции регулировки. При необходимости ремонта механизмов мост с автомобиля демонтируют.

Цельная балка имеет среднюю часть, которая выполнена в виде одной детали. Полуосевые чулки представляют собой стальные трубы, которые запрессованы в среднюю литую часть балки. Детали механизмов при сборке устанавливаются через съемную заднюю крышку, при снятии которой можно производить осмотр деталей без демонтажа. Однако проводить монтажно-демонтажные и регулировочные работы, где требуется специальный инструмент, без снятия моста с автомобиля затруднительно.

Балка типа «банджо». Главная передача монтируется в картере, связанном с балкой через фланцевое соединение, и в сборе, без нарушения каких-либо регулировок, устанавливается в балку и демонтируется из нее, причем балка при этом может остаться на автомобиле. Плоскость разъема балки и картера главной передачи может быть вертикальной или горизонтальной.

Балка типа «банджо» может быть изготовлена штамповкой из стали, литьем из чугуна или может быть сварной. Центральная ее часть состоит из двух штампованных половинок (в грузовом автомобиле), между которыми ввариваются вкладки. Приваренное спереди усилительное кольцо имеет ряд выштамповок для обеспечения монтажных зазоров при сборке моста и резьбовые отверстия для болтов крепления картера главной передачи.

К верхней части балки привариваются стальные подушки под рессоры. К средней части балки с двух сторон встык привариваются цапфы с напрессованными на них стальными фланцами, к которым крепятся опорные щиты тормозных механизмов. Ближе к наружным частям балки на цапфы напрессовываются кольца под уплотнительную манжету ступицы колеса, имеются шлифованные шейки под подшипники ступицы колеса и резьба крепления колес.

Вопросы

государственному экзамену по дисциплине «Типаж подвижного состава и устройство автомобилей»

Развитие автомобильной промышленности России.

Назначение и общая компоновка автомобиля.

Классификация транспортных средств. Индексация автомобилей.

Общее устройство поршневых ДВС.

Рабочие циклы бензинового и дизельного двигателей.

Основные понятия работы поршневых ДВС.

Механизмы двигателей.

Системы питания двигателей.

Системы охлаждения и смазки двигателей.

Системы зажигания.

Системы электрического пуска.

Назначение, классификация и компоновка трансмиссий.

Сцепления и коробки передач.

Карданные передачи и ведущие мосты.

Ходовая часть автомобилей.

Рулевое управление.

Тормозные системы автомобилей.

Системы электроснабжения автомобиля.

Системы оснащения и сигнализации.

Показатели токсичности работы двигателей.

ТИПАЖ 1 Развитие автомобильной промышленности России. До 1917 года

Первый российский автомобиль с ДВС был построен и публично продемонстрирован в 1896 году Яковлевым и Фрезе. Впоследствии в России появился ряд частных автофирм из которых наиболее крупными и оснащенными были Руссо-балт (Русско-Балтийский, РБВЗ) (1909—1918) и Пузырев (РАЗИПП) (1911—1914). Однако, первые серьёзные усилия по созданию национального автомобилестроения царское правительство предприняло уже в разгар Первой мировой войны, когда в 1916 были выделены казённые средства для строительства 6 автомобильных заводов: АМО в Москве, РБВЗ в Филях, Русский Рено в Рыбинске, завод В. А. Лебедева (в настоящее время Ярославский моторный завод) в Ярославле, Аксай в Ростове-на-Дону и Бекос в Мытищах. Из-за революций 1917 строительство ни одного завода завершено не было и только находившиеся в стадии достройки АМО (95 % готовности) и «Лебедев» (60 %) в дальнейшем не сменили профиля и занялись производством автомобилей (ныне АМО ЗИЛ и ЯМЗ). РБВЗ в Филях сменил свой профиль на производство самолётов, а затем ракет, в настоящее время это ГКНПЦ им. Хруничева. Рыбинский автозавод сменил свой профиль на производство авиамоторов, в настоящее время это НПО Сатурн.

Советский период

ВАЗ-2101 - символ советского автопрома

Первый полностью советский автомобиль АМО-Ф-15 был произведен заводом АМО в 1924. С этого момента начинается развитие советского автомобилестроения. В 1931-1933 предприятие АМО было реконструировано и, переименованное в ЗиС, выпускало грузовики по лицензии американской фирмы Autocar, а в Нижнем Новгороде (позже Горький) в 1930-1932 было построено предприятие НАЗ (ГАЗ), выпускавшее легковые и грузовые автомобили по лицензии фирмы Ford Motor. Оба предприятия, построенные в ходе индустриализации, стали основой национального автомобилестроения и вместе с менее крупными предприятиями (Гудок Октября, позже ГЗА и ГЗСА (Нижний Новгород/ Горький), ЯГАЗ — бывший «Лебедев» (Ярославль), КИМ (Москва) и т. д.) обеспечили к 1938 выход СССР на первое место в Европе и второе в мире по выпуску грузовиков. До Великой Отечественной войны автомобильная промышленность СССР произвела свыше 1 млн автомобилей, значительная часть которых поступила в РККА.

Во время Великой Отечественной войны автозавод ЗиС был эвакуирован в тыл, где на базе его оборудования были созданы новые автомобилестроительные предприятия УльЗиС и УралЗиС (ныне УАЗ и АЗ Урал). В годы войны получила распространение сборка автомобилей из машино-комплектов, поставлявшихся по ленд-лизу. В 1950-70-х развитие советского автомобилестроения продолжалось экстенсивными методами, причем до начала 70-х основной приоритет отдавался грузовым автомобилям, в частности, армейским многоосным тягачам и полноприводным грузовикам двойного назначения. Массовая автомобилизация СССР началась со строительством в 1966—1970 гг. Волжского автомобильного завода (ВАЗ) в Тольятти и развертыванием массового выпуска на его мощностях (первоначально 660 тыс. автомобилей в год, а с 80-х — 730 тыс.) легковых автомобилей марки Жигули. В 1976 в строй вошёл Камский автомобильный завод, строительство которого было начато в 1969. Годовая мощность предприятия была рассчитана на выпуск 150 тыс. грузовиков и 250 тыс. дизельных моторов. С его вводом доля дизельных автомобилей в грузовом парке СССР возросла с 7-8 % до 25 %. Было положено начало дизелизации ряда других советских автомарок: ЗиЛ, УралАЗ, ЛАЗ, ЛиАЗ и КАЗ.

К 1980-м в советском автомобилестроении, несмотря на очевидные успехи в массовом производстве (по 2,2 млн в 1985 и 1986) накопились кризисные явления типичные для эпохи застоя: фактически прекратился рост производства легковых автомобилей (стабилизировался на 1,3 млн в год), чрезмерно затягивались НИОКР, оставалось низким качество комплектующих и сохранялся устойчивый дефицит запчастей. В то же время в это десятилетие были освоены принципиально новые переднеприводные легковые модели с кузовами типа хэтчбек: ВАЗ-2108 «Спутник», Москвич-2141 «Алеко», ВАЗ-1111 «Ока» и ЗАЗ-1102 «Таврия» и подготовлено массовое производство дизельных среднетоннажных грузовиков ГАЗ-4301 и ЗИЛ-4331. С распадом СССР в 1991 советское автомобилестроение сконцентрированное преимущественно в России, Белоруссии и на Украине распалось на национальные автомобильные промышленности, судьба которых сложилась по-разному.

Современное состояние

С началом рыночных реформ в 1992, автомобилестроение России попало в полосу затяжного кризиса. К середине 90-х выпуск грузовых автомобилей сократился в 5,5 раз, автобусов большого класса в 10 раз, легковых автомобилей на треть. Кардинальное обновление производственных программ российских автозаводов оказалось практически невозможным из-за слабой финансовой системы (дороговизна кредитов) и чрезмерного давления на производство расходов по социальной сфере, доставшейся автопрому со времен СССР, а также морального старения и физического износа оказавшихся избыточными производственных мощностей. В результате остановились даже заводы АЗЛК и ИЖ, выпускавшие востребованные рынком легковые автомобили. В то же время, лидеры отрасли АВТОВАЗ, ГАЗ и АМО ЗИЛ смогли выпустить в 90-х новые модели: ВАЗ-2110, ГАЗ-3302/-2705/-3221 «Газель» и ЗИЛ-5301 «Бычок», позволившие им пережить наиболее тяжёлую фазу кризиса. После дефолта 1998 года российский автопром получил кратковременную передышку, были освоены новые модели ВАЗ-1118 «Калина», ГАЗ-31105 «Волга», ГАЗ-2217/2752 «Соболь» и ГАЗ-3310 «Валдай», но негативная тенденция сокращения доли рынка у отечественных производителей сохранилась. Большая часть российских автомобильных и моторных заводов была объединена в первой половине 2000-х в холдинги «Руспромавто» (ныне «Группа ГАЗ») и «Северсталь-авто» (ныне «Соллерс»). Начиная с 2002 в России нарастает сборка иномарок (в 2008 — 618,2 тыс.). В 2008 году российский автопром (по данным ОАО АСМ-Холдинг) произвёл 1,79 млн автомобилей (+7,4 % к 2007 году).[1] Доля производства иностранных моделей составила в сегменте легковых автомобилей 41,3 % (увеличение производства на 29 % к 2007 году), в сегменте грузовиков 7,9 % (+19,6 %) и в сегменте автобусов 9,8 % (+12,7 %). С массовым открытием сборочных предприятий иностранных компаний, начиная с 2009 их доля в национальном производстве должна ещё больше увеличиться несмотря на разразившийся кризис сбыта. После 2010 в России предполагается сборка свыше 1 млн автомобилей иностранных брендов в год.

В целях стимулирования российского автопрома в 2010 году в 19 регионах России стартует эксперимент по обмену старых автомобилей на новые: при сдаче в утиль автомобиля старше 10 лет потребитель получит сертификат номиналом 50 тысяч рублей, который сможет использовать для приобретения нового отечественного автомобиля, включая машины, производимые в режиме «промышленной сборки»[2].

Крупнейшие российские предприятия автомобильной промышленности:

АвтоВАЗ — крупнейший производитель легковых автомобилей в Восточной Европе[3]

КАМАЗ — находится на 11 месте в мире среди производителей тяжёлых грузовиков[4]

Группа ГАЗ: ООО «Павловский автобусный завод»(ПАЗ), ОАО «Голицынский автобусный завод»(ГолАЗ), ОАО «Саранский завод автосамосвалов», ОАО «Автодизель» (Ярославский моторный завод), ООО «Ликинский автобусный завод»(ЛиАЗ), ООО «КАВЗ», ОАО «Автомобильный завод Урал», ОАО «Челябинские строительно-дорожные машины», ОАО «Заволжский завод гусеничных тягачей», ОАО «Арзамасский машиностроительный завод», ООО «Канашский автоагрегатный завод».

Соллерс: ООО «Соллерс-Елабуга», ООО «Соллерс-Набережные Челны», ООО «Соллерс-Дальний Восток», ОАО «Ульяновский моторный завод», ООО ЗМЗ

ЗИЛ — Завод имени Лихачёва: АМО ЗИЛ, Саранский автоагрегатный завод (СААЗ)

Брянский Автомобильный Завод (БАЗ) [5].

По итогам 2008 года в России было произведено 1,471 млн легковых автомобилей и 256 тыс. грузовых автомобилей[6]. В том же году из России было экспортировано 132 тыс. легковых и 45 тыс. грузовых автомобилей на общую сумму 1,7 млрд долларов[7].

В период с 2000 по 2010 годы в РФ было открыто несколько десятков автомобильных заводов, собирающих автомобили под ведущими мировыми брендами, среди которых Ford, Kia, BMW, Renault, Chevrolet, Hyundai, Volkswagen, Skoda, Toyota, автомобильный альянс Peugeot-Citroen-Mitsubishi, Nissan, Opel, Volvo Truck, Renault Truck Industries и некоторые другие. Мощности заводов рассчитаны на производство, начиная от от крупноузловой до мелкоузловой сборки, включая Completely Knocked Down (CKD) сборку с высокой степенью локализации производства, со сваркой и окраской кузовов, и агрегатов[8][9][10][11]. Открытие новых заводов продолжается[12]

В ноябре 2009 года Renault-Nissan и ОАО «АВТОВАЗ» подписали соглашение по основным условиям реструктуризации российского автопроизводителя. Компания Renault-Nissan будет использовать производственные мощности АВТОВАЗа для удовлетворения потребности российского рынка. Протокол о сотрудничестве по рекапитализации АВТОВАЗа предусматривает финансовую помощь правительства РФ в обмен на предоставление компанией Renault своих технологий АВТОВАЗу[13]. После визита визита главы Renault-Nissan президент АвтоВАЗа на своём выступлении на 11-й научной конференции ГУ-ВШЭ указал, что, помимо прочего, завод может пользоваться технологиями альянса и сможет иметь доступ технической библиотеке концерна[14].

В феврале 2010 российский «Соллерс» и итальянский FIAT подписали меморандум о создании в России глобального альянса по производству пассажирских автомобилей и внедорожников. Общие инвестиции в проект — 2,4 млрд евро. Российское правительство готово оказать финансовую поддержку, если степень локализации производства составит 50 %. Согласно планам, к 2016 году СП планирует выпускать до 500 тыс. автомобилей в год, как минимум каждый десятый должен идти на экспорт. За четыре года «Соллерс» уже инвестировал в развитие производства FIAT в России 600 млн долларов[15].

В начале 2010 года Два российских автогиганта — ОАО «АвтоВАЗ» и SOLLERS (ОАО «Соллерс») — подписали соглашение о стратегическом сотрудничестве по развитию конкурентоспособной компонентной базы поставщиков Стоит отметить, что рынки отреагировали на сообщение о партнерстве АвтоВАЗа и SOLLERS существенным ростом котировок[16].

При рассмотрении стратегии развития российского автопрома, Правительством РФ в марте 2010 будет рассмотрен вопрос о принципах сотрудничества с иностранными компаниями. Одним из основных принципов работы будет расширение локализации производства в России[17].

Немецкий автомобильный концерн Daimler AG приобрел 10 % акций российского производителя грузовиков ОАО «КАМАЗ». Соответствующее соглашение о стратегическом партнерстве в 2009 году подписали Daimler, ГК «Ростехнологии», «Тройка-Диалог» и ОАО «КАМАЗ». Согласно подписанному соглашению о партнерстве, КАМАЗ и Daimler намерены сотрудничать в сфере совместных проектов и обмена технологиями [18].

В марте 2010 года концерн Daimler завершил сделку по увеличению доли в КАМАЗе с 10 % до 11 %[19].

Председатель совета директоров КАМАЗа Сергей Чемезов также отметил, что к 2018 г. немецкая компания может довести свою долю в ОАО «КАМАЗ» до контрольной[20].

По сообщению глава Счетной палаты Сергея Степашина, Белорусские МАЗ и БелАЗ могут объединиться с КамАЗом в единый холдинг под началом «Ростехнологий»[21].

По сообщению РБК, Министерство промышленности и торговли РФ оценивает совокупные затраты по стратегии развития автомобильной промышленности РФ до 2020 г. в размере 1,2-1,8 трлн руб. Из указанной выше суммы на развитие автопрома около 630 млрд руб. придется на долю российских игроков рынка. В частности, 330 млрд руб. будет направлено на проекты модернизации производства, 100 млрд руб. планируется направить на научно-исследовательские и опытно-конструкторские работы (в том числе на разработку новых моделей — 24 млрд руб.), а 190 млрд руб. вложить в развитие компонентной базы[22].

[править]

Автомобильные заводы России

ТИПАЖ 2.Назначение и общая компоновка автомобиля.

а\м самодвижущаяся машина, предназначенная для перевозки по безрельсовому пути пассажиров, различных грузов или специального оборудования, а также для буксирования прицепов

ОБЩАЯ КОМПОНОВКА АВТОМОБИЛЯ

Компоновкой называют порядок размещения на автомобиле отдельных его механизмов и систем (компоновка Шасси), а также частей кузова, отличающихся по назначению (компоновка кузова). Компоновочная схема автомобиля должна прежде всего отвечать условиям эксплуатации, назначению и стоимости автомобиля, а также характеру его производства. Основными целями компоновки, общими для автомо- 4 билей всех типов, являются обеспечение:

такого распределения полной массы автомобиля по осям, при котором будет осуществляться надежное сцепление ведущих колес с поверхностью дороги;

минимальных размеров-и массы автомобиля при заданной его грузоподъемности;

удобного и безопасного размещения людей и груза, доступности механизмов для их обслуживания и ремонта.

Компоновка шасси грузовых автомобилей общего назначения всех типов одинакова (см. рис. 1). У этих автомобилей сцепление, коробка передач объединены с двигателем в единый силовой агрегат, размещенный в передней части. Главная передача, дифференциал, полуоси и ведущие колеса представляют собой другую сборочную единицу — ведущий мост, расположенный в задней части автомобиля.

Целесообразность такой компоновки объясняется в основном следующим. При переднем расположении силового агрегата повышается удобство управления им и упрощается охлаждение двигателя. Использование задних колес в качестве ведущих обусловлено их лучшим сцеплением с-дорогой, так как на задние колеса нагрузка всегда больше.

Для легковых автомобилей применяют следующие компоновочные схемы (рис. б):

двигатель установлен спереди; задние колеса ведущие—классическая компоновка;

двигатель установлен спереди; передние колеса ведущие;

двигатель установлен сзади; задние колеса ведущие.

Преимущества первой схемы перечислены выше. Ее недостатком является наличие карданного вала. При установке карданного вала увеличивается масса автомобиля, усложняется трансмиссия, появляется источник вибраций и шума; ограничивается возможность уменьшения высоты автомобиля; требуется устройство в днище кузова туннеля, выступающего внутрь пассажирского помещения и уменьшающего его объем. По этой схеме строят преимущественно автомобили малого класса группы 2 и более высоких классов, для которых габаритные размеры, масса и стоимость не имеют решающего значения.

При использовании других схем карданный вал не устанавливают, двигатель и трансмиссию можно объединить в единый силовой агрегат и компактно разместить его на автомобиле. По этим схемам строят автомобили преимущественно особо малого и малого классов.

ТИПАЖ 3. Классификация транспортных средств. Индексация автомобилей.

КЛАССИФИКАЦИЯ АВТОМОБИЛЕЙ ОСНОВНЫХ ТИПОВ

Грузовые автомобили по их основной характеристике — номинальной грузоподъемности (в т) классифицируют на пять классов:

I —особо малой грузоподъемности До 1 0 .

II —малой грузоподъемности 10 3 0

III —средней грузоподъемности ...... 3 0—50

IV—большой грузоподъемности .............. 50—100

V—особо большей грузоподъемности Свыше 100

Автомобили грузоподъемностью до 8 т обычно являются двухосными. При большей грузоподъемности осевая нагрузка превышает допустимые пределы, и автомобиль приходится делать трехосным.

Для наиболее полного удовлетворения нужд народного хозяйства типаж автомобилей расширяют, выпуская модели, являющиеся производными от основных — базовых моделей и отличающиеся от них некоторой специализацией конструкции, которая обусловлена конкретным назначением автомобиля (рис.4). Производные модели называют модификациями.

Легковые автомобили классифицируют по рабочему объему двигателя и сухой массе автомобиля. По этим признакам их подразделяют на пять классов (табл. 2).

|

Класс |

Группа |

Рабочий объем двигателя, л |

Сухая мае са автомобиля, кг |

Класс |

Группа |

Рабочий объем двигателя, л |

Сухая масса автомобиля, кг |

|

I — особо малый II— малый III— сред-ний |

1 2 1 2 1 2 |

До 0,9 0,9—1,2 1.2-1,5 1,5—1,8- 1,8-2,5 2,5-3,5 |

До 700 700—850 850—950 950—1150 1150—1250 1250—1500 |

IV — большой V — высший |

1 2 |

3,5—5,0 Более 5,0 Не регламентируется |

1500-1700 Более 1700 |

Автобусы классифицируют по двум признакам: по их конкретному назначению (городские, междугородные, туристские и т. д.) и по вместимости. В качестве показателя, характеризующего вместимость, принята полная длина автобуса. Предусмотрены пять классов автобусов с длиной (в м): .

|

I |

Особо малой вмест |

|

|

II |

малой |

6,0-7,5 |

|

III |

средней |

8,0—9,5 |

|

IV |

большой |

10,5—12,0 |

|

V- |

— особо большой вместимости . . |

. . 16,5 и более |

ТИПАЖ 4. Общее устройство и работа ДВС

Почти на всех современных автомобилях в качестве силовой установки применяется двигатель нутреннего сгорания (ДВС) (рис. 2.1).

Существуют еще электромобили, но их мы рассматривать не будем.

В основе работы каждого ДВС лежит движение поршня в цилиндре под действием давления газов, которые образуются при сгорании топливной смеси, именуемой в дальнейшем рабочей.

При этом горит не само топливо. Горят только его пары, смешанные с воздухом, которые и являются рабочей смесью для ДВС. Если поджечь эту смесь, она мгновенно сгорает, многократно увеличиваясь в объеме. А если поместить смесь в замкнутый объем, а одну стенку сделать подвижной, то на эту стенку

будет воздействовать огромное давление, которое будет двигать стенку.

ПРИМЕЧАНИЕ

В ДВС из каждых 10 литров топлива только около 2 литров используется на полезную работу, остальные 8 литров сгорают впустую. То есть КПД ДВС составляет всего 20 %.

ДВС, используемые на легковых автомобилях, состоят из двух механизмов: кривошипно-шатунного и газораспределительного, а также из следующих систем:

Питания ;выпуска отработавших газов; зажигания; охлаждения; смазки.

Основные детали ДВС: головка блока цилиндров; цилиндры; поршни; поршневые кольца; поршневые пальцы; шатуны; коленчатый вал; маховик; распределительный вал с кулачками; клапаны; свечи зажигания.

Большинство современных автомобилей малого и среднего класса оснащены четырехцилиндровыми двигателями. Существуют моторы и большего объема — с восьмью и даже двенадцатью цилиндрами (рис. 2.2). Чем больше объем двигателя, тем он мощнее и тем выше потребление топлива.

Принцип работы ДВС проще всего рассматривать на примере одноцилиндрового бензинового двигателя. Такой двигатель состоит из цилиндра с внутренней зеркальной поверхностью, к которому прикручена съемная головка. В цилиндре находится поршень цилиндрической формы — стакан, состоящий из головки и юбки (рис. 2.3). На поршне есть канавки, в которых установлены поршневые кольца. Они обеспечивают герметичность пространства над поршнем, не давая возможности газам, образующимся при работе двигателя, проникать под поршень. Кроме того, поршневые кольца не допускают попадания масла в пространство над поршнем (масло предназначено для смазки внутренней поверхности цилиндра). Иными словами, эти кольца играют роль уплотнителей и делятся на два вида: компрессионные (те, которые не пропускают газы) и маслосъемные (препятствующие попаданию масла в камеру сгорания) (рис. 2.4).

Рис. 2.2. Схемы расположения цилиндров в двигателях различной компоновки:

а — четырехцилиндровые; б — шестицилиндровые; в — двенадцатицилиндровые (α — угол развала)

Рис. 2.3. Поршень

Смесь бензина с воздухом, приготовленная карбюратором или инжектором, попадает в цилиндр, где сжимается поршнем и поджигается искрой от свечи зажигания. Сгорая и расширяясь, она заставляет поршень двигаться вниз. Так тепловая энергия превращается в механическую.

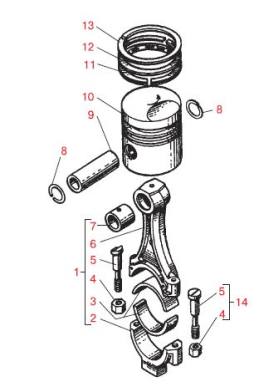

Рис. 2.4. Поршень с шатуном:

1 — шатун в сборе; 2 — крышка шатуна;3 — вкладыш шатуна; 4 — гайка болта; 5 — болт крышки шатуна; 6 — шатун; 7 — втулка шатуна; 8 — стопорные кольца; 9 — палец поршня; 10 — поршень; 11 — маслосъемное кольцо; 12, 13 — компрессионные кольца

Далее следует преобразование хода поршня во вращение вала. Для этого поршень с помощью пальца и шатуна шарнирно соединен с кривошипом коленчатого вала, который вращается на подшипниках, установленных в картере двигателя (рис. 2.5).

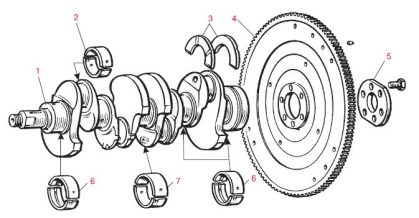

Рис. 2.5. Коленчатый вал с маховиком:

1 — коленчатый вал; 2 — вкладыш шатунного подшипника; 3 — упорные полукольца; 4 — маховик; 5 — шайба болтов крепления маховика; 6 — вкладыши первого, второго, четвертого и пятого коренных подшипников; 7 — вкладыш центрального (третьего) подшипника

В результате перемещения поршня в цилиндре сверху вниз и обратно через шатун происходит вращение коленчатого вала.

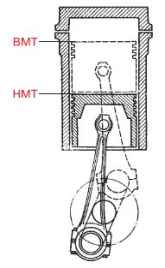

Верхней мертвой точкой (ВМТ) называется самое верхнее положение поршня в цилиндре (то есть место, где поршень перестает двигаться вверх и готов начать движение вниз) (см. рис. 2.3). Самое нижнее положение поршня в цилиндре (то есть место, где поршень перестает двигаться вниз и готов начать движение вверх) называют нижней мертвой точкой (НМТ) (см. рис. 2.3). А расстояние между крайними положениями поршня (от ВМТ до НМТ) называется ходом поршня.

Когда поршень перемещается сверху вниз (от ВМТ до НМТ), объем над ним изменяется от минимального до максимального. Минимальный объем в цилиндре над поршнем при его положении в ВМТ — это камера сгорания.

А объем над цилиндром, когда он находится в НМТ, называют рабочим объемом цилиндра. В свою очередь, рабочий объем всех цилиндров двигателя в сумме, выраженный в литрах, называется рабочим объемом двигателя. Полным объемом цилиндра называется сумма его рабочего объема и объема камеры сгорания в момент нахождения поршня в НМТ.

Важной характеристикой ДВС является его степень сжатия, которая определяется как отношение полного объема цилиндра к объему камеры сгорания. Степень сжатия показывает, во сколько раз сжимается поступившая в цилиндр топливовоздушная смесь при перемещении поршня от НМТ к ВМТ. У бензиновых двигателей степень сжатия находится в пределах 6–14, у дизельных — 14–24. Степень сжатия во многом определяет мощность двигателя и его экономичность, а также существенно влияет на токсичность отработавших газов.

Мощность двигателя измеряется в киловаттах либо в лошадиных силах (используется чаще). При этом 1 л. с. равна примерно 0,735 кВт. Как мы уже говорили, работа двигателя внутреннего сгорания основана на использовании силы давления газов, образующихся при сгорании в цилиндре топливовоздушной смеси.

В бензиновых и газовых двигателях смесь воспламеняется от свечи зажигания (рис. 2.6), в дизельных — от сжатия.

Рис. 2.6. Свеча зажигания

При работе одноцилиндрового двигателя его коленчатый вал вращается неравномерно: в момент сгорания горючей смеси резко ускоряется, а все остальное время замедляется.

Для повышения равномерности вращения на коленчатом валу, выходящем наружу из корпуса двигателя, закрепляют массивный диск — маховик (см. рис. 2.5). Когда двигатель работает, вал с маховиком вращаются. А сейчас поговорим немного подробнее о работе одноцилиндрового двигателя.

Повторим, первое действие — попадание внутрь цилиндра (в пространство над поршнем) топливовоздушной смеси, которую приготовил карбюратор или инжектор.

Этот процесс называется тактом впуска (первый такт). Заполнение цилиндра двигателя топливовоздушной смесью происходит, когда поршень из верхнего положения движется в нижнее. При этом к цилиндру двигателя подведены два канала: впускной и выпускной. Горючая смесь впускается через первый канал, а продукты ее сгорания выходят через второй. Непосредственно перед входом в цилиндр в этих каналах установлены клапаны. Их принцип действия очень прост: клапан — это подобие гвоздя с большой круглой шляпкой, перевернутый шляпкой вниз, которой закрывается вход из канала в цилиндр.

При этом шляпка прижимается к кромке канала мощной пружиной и закупоривает его. Если нажать на клапан (тот самый гвоздь), преодолев сопротивление пружины, то вход в цилиндр из канала откроется (рис. 2.7).

Первый такт — впуск

Во время этого такта поршень перемещается из ВМТ в НМТ. При этом впускной клапан открыт, а выпускной закрыт. Через впускной клапан цилиндр заполняется горючей смесью до тех пор, пока поршень не окажется в НМТ, то есть его дальнейшее движение вниз станет невозможным. Из ранее сказанного мы с вами уже знаем, что перемещение поршня в цилиндре влечет за собой перемещение кривошипа, а следовательно, вращение коленчатого вала и наоборот. Так вот, за первый такт работы двигателя (при перемещении поршня из ВМТ в НМТ) коленвал проворачивается на полоборота.

Второй такт — сжатие

После того как топливовоздушная смесь, приготовленная карбюратором или инжектором, попала в цилиндр, смешалась с остатками отработавших газов и за ней закрылся впускной клапан, она становится рабочей.

Теперь наступил момент, когда рабочая смесь заполнила цилиндр и деваться ей стало некуда: впускной и выпускной клапаны надежно закрыты. В этот момент поршень начинает движение снизу вверх (от НМТ к ВМТ) и пытается прижать рабочую смесь к головке цилиндра (см. рис. 2.7). Однако, как говорится, стереть в порошок эту смесь ему не удастся, поскольку преступить черту ВМТ поршень

не может, а внутреннее пространство цилиндра проектируют так (и соответственно располагают коленчатый вал и подбирают размеры кривошипа), чтобы над поршнем, находящимся в ВМТ, всегда оставалось пусть не очень большое, но свободное простран ство — камера сгорания. К концу такта сжатия давление в цилиндре возрастает до 0,8–1,2 МПа, а температура достигает 450–500 °С.

Третий такт — рабочий ход

Третий такт — самый ответственный момент, когда тепловая энергия превращается в механическую. В начале третьего такта (а на самом деле в конце такта сжатия) горючая смесь воспламеняется с помощью искры свечи зажигания (рис. 2.8).

а — такт впуска; б — такт сжатия; в — такт рабочего хода; г — такт выпуска

Давление от расширяющихся газов передается на поршень, и он начинает двигаться вниз (от ВМТ к НМТ). При этом оба клапана (впускной и выпускной) закрыты. Рабочая смесь сгорает с выделением большого количества тепла, давление в цилиндре резко возрастает, и поршень с большой силой перемещается вниз, приводя во вращение через шатун коленчатый вал. В момент сгорания температура в цилиндре повышается до 1800–2000 °С, а давление — до 2,5–3,0 МПа.

Обратите внимание, что главная цель создания самого двигателя — это как раз и есть третий такт (рабочий ход). Поэтому остальные такты называют вспомогательными.

Четвертый такт — выпуск

Во время этого процесса впускной клапан закрыт, а выпускной открыт. Поршень, перемещаясь снизу вверх (от НМТ к ВМТ), выталкивает оставшиеся в цилиндре после сгорания и расширения отработавшие газы через открытый выпускной клапан в выпускной канал (трубопровод). Далее через систему выпуска отработавших газов, наиболее известная часть которой — глушитель, отработавшие газы уходят в атмосферу

Все четыре такта периодически повторяются в цилиндре двигателя, тем самым обеспечивая его непрерывную работу, и называются рабочим циклом. Рабочий цикл дизельного двигателя имеет некоторые отличия от рабочего цикла бензинового. В нем во время такта впуска в цилиндр поступает не горючая смесь, а чистый воздух.

Во время такта сжатия он сжимается и нагревается. В конце первого такта, когда поршень приближается к ВМТ, в цилиндр через специальное устройство — форсунку, ввернутую в верхнюю часть головки цилиндра, — под большим давлением впрыскивается дизельное топливо. Соприкасаясь с раскаленным воздухом, частицы топлива быстро сгорают.

При этом выделяется большое количество тепла и температура в цилиндре повышается до 1700–2000 °С, а давление — до 7–8 МПа.

Под действием давления газов поршень перемещается вниз, и происходит рабочий ход. Такт выпуска дизельного двигателя аналогичен такту выпуска бензинового двигателя.

Вспомогательные такты (первый, второй и четвертый) совершаются за счет кинетической энергии тщательно сбалансированного массивного чугунного диска, закрепленного на валу двигателя — маховика, о котором также шла речь выше. Кроме обеспечения равно- мерного вращения коленчатого вала, маховик способствует преодолению сопротивления сжатия в цилиндрах двигателя при его пуске, а также позволяет ему преодолевать кратковременные перегрузки, например, при трогании автомобиля с места. На ободе маховика закреплен зубчатый венец для пуска двигателя стартером. Во время третьего

такта (рабочего хода) поршень через шатун, кривошип и коленчатый вал передает запас инерции маховику. Инерция помогает ему осуществлять вспомогательные такты рабочего цикла двигателя. Из этого следует, что при тактах впуска, сжатия и выпуска поршень ходит в цилиндре именно за счет энергии, отдаваемой маховиком. В многоцилиндровом двигателе порядок работы цилиндров устанавливается таким образом, чтобы рабочий ход хотя бы одного поршня помогал осуществлять вспомогательные такты и плюс ко всему вращал маховик.

А теперь подведем итоги: совокупность последовательных процессов, периодически повторяющихся в каждом цилиндре двигателя и обеспечивающих его непрерывную работу, называется рабочим циклом. Рабочий цикл четырехтактного двигателя состоит из четырех тактов, каждый из которых происходит за

один ход поршня или за пол-оборота коленчатого вала. Полный рабочий цикл осуществляется за два оборота коленчатого вала.

Порядок работы цилиндров четырехцилиндрового двигателя: 1-3-4-2. Пятицилиндрового, как правило, — 1-2-4-3-5.

ТИПАЖ 5.Рабочие циклы бензинового и дизельного двигателей. Рабочий цикл 2-хтактного бензинового и дизельного двигателей

Рабочий цикл 2-хтактного бензинового двигателя.

Конструктивные особенности 2-хтактного двигателя отсутствие клапанного ГРМ, газораспределение через окно в цилиндре, перекрываемые в нужный момент поршнем.

1-й такт – движение поршня от НМТ к ВМТ.

Окно 1 перекрывается и идет сжатие, в картере 4 создается разряжение, открывается впускное окно 2. Горючая смесь из карбюратора заполняет картер, сжатая смесь зажигается при подходе поршня к ВМТ, таким образом при движении поршня вверх осуществляется сжатие и впуск.

2-й такт – движение поршня от ВМТ к НМТ.

Осуществляется зажигание, газы расширяются, поршень движется вниз перекрывая окно 2, а в картере идет предварительное сжатие горючей смеси. Рабочий ход происходит до момента открытия окна 1, через которое отработанные газы выходят в атмосферу. После открытия окна 3 (продувочного) начинается поступление горючей смеси из картера 4 по каналу 5 в пространство над поршнем. Поступающая смесь «продувает» цилиндр от отработавших газов и частично выходит с ними наружу. Следовательно, в этом такте идет расширение (рабочий ход), выпуск и продувка, а под поршнем в это время осуществляется сжатие горючей смеси.

Преимущество 2-хтактных ДВС.

- более плавная работа;

- простота устройства;

- высокая удельная мощность;

Недостатки:

- низкая экономичность;

- плохая очитка цилиндров от отработавших газов;

- низкий коэффициент наполнения цилиндра;

- «сухой» (без масла) картер.

Рабочий цикл 2-хтактного дизеля.

1-й такт – движение поршня от ВМТ к НМТ.

Когда поршень немного не доходит до продувочных окон открывается выпускной клапан 1 и отработавшие газы под избыточным давлением выходят наружу, т.е. начинается процесс выпуска. При дальнейшем движении поршня вниз открываются продувочные окна, через которые воздух поступает в цилиндр от специального нагнетателя.

2-й такт – движение поршня от НМТ к ВМТ.

Поршень движется вверх. До тех пор, пока окна не закрыты и открыт клапан осуществляется процесс впуска, затем поршень перекрывает окна, клапан закрывается и осуществляется сжатие.

Величины давления и температуры аналогичны 4-хтактному дизелю (см. ниже),лишь предельные значения температуры немного выше.

Преимущества 2-хтактного дизеля:

- высокая плавность работы;

- большая удельная мощность;

- большая экономичность в сравнении с 2-хтактным карбюраторным ДВС.

Недостатки:

- высокие температуры нагрева деталей двигателя, что снижает их ресурс на 25-30%;

- необходимость специального нагнетателя воздуха.

Рабочий цикл 4-хтактного дизельного ДВС.

Рабочий цикл – аналогичен 4-хтактному карбюраторному двигателю. Принципиальное отличие – сжатию подвергается чистый воздух, а топливо вводится в камеру сгорания в конце такта сжатия, самовоспламеняясь при этом от горячего воздуха.

Параметры тактов:

Впуск – аналогично карбюраторному.

Сжатие – давление 30-50 кг/см2, температура воздуха – 650-750 С, в конце сжатия происходит воспламенение топлива, впрыснутого через форсунку, давление возрастает до 150-400 кг/см2, температура – 1600-1900 С, давление газов на поршень – 60-90 кг/см2.

Рабочий ход (расширение) – давление падает до 3-4 кг/см2, температура 800-1000 С.

Выпуск – параметры аналогичны карбюраторному ДВС.

ТИПАЖ 6.Основные понятия работы поршневых ДВС.

Поршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные.

Рабочий цикл в поршневых двигателях внутреннего сгорания состоит из пяти процессов: впуска, сжатия, сгорания, расширения и выпуска. В двигателе рабочий цикл может быть осуществлен по следующей широко применяемой схеме:

1. В процессе впуска поршень перемещается от верхней мертвой точки (в.м.т.) к нижней мертвой точке (н.м.т.), а освобождающееся надпоршневое пространство цилиндра заполняется смесью воздуха с топливом. Из-за разности давлений во впускном коллекторе и внутри цилиндра двигателя при открытии впускного клапана смесь поступает (всасывается) в цилиндр в момент времени, называемый углом открытия впускного клапана φа.

Воздушно-топливная смесь и продукты сгорания (всегда остающиеся в объеме пространства сжатия от предыдущего цикла), смешиваясь между собой, образуют рабочую смесь. Тщательно приготовленная рабочая смесь повышает эффективность сгорания топлива, поэтому ее подготовке уделяется большое внимание во всех типах поршневых двигателей.

Количество воздушно-топливной смеси, поступающее в цилиндр за один рабочий цикл, называется свежим зарядом, а продукты сгорания, остающиеся в цилиндре к моменту поступления в него свежего заряда — остаточными газами.

Чтобы повысить эффективность работы двигателя, стремятся увеличить абсолютную величину свежего заряда и его весовую долю в рабочей смеси.

2. В процессе сжатия оба клапана закрыты и поршень, перемещаясь от н.м.т. к в.м.т. и уменьшая объем надпоршневой полости, сжимает рабочую смесь (в общем случае рабочее тело). Сжатие рабочего тела ускоряет процесс сгорания и этим предопределяет возможную полноту использования тепла, выделяющегося при сжигании топлива в цилиндре.

Двигатели внутреннего сгорания строятся с возможно большей степенью сжатия, которая в случаях принудительного зажигания смеси достигает значения 10—12, а при использовании принципа самовоспламенения топлива выбирается в пределах 14—22.

3. В процессе сгорания происходит окисление топлива кислородом воздуха, входящего в состав рабочей смеси, вследствие чего давление в надпоршневой полости резко возрастает.

В рассматриваемой схеме рабочая смесь в нужный момент вблизи в.м.т. поджигается от постороннего источника с помощью электрической искры высокого напряжения (порядка 15 кв). Для подачи искры в цилиндр служит свеча зажигания, которая ввертывается в головку цилиндра.

Для двигателей с воспламенением топлива от тепла, выделяющегося от предварительно сжатого воздуха, запальная свеча не нужна. Такие двигатели снабжаются специальной форсункой, через которую в нужный момент в цилиндр впрыскивается топливо под давлением в 100 ÷ 300 кГ/см² (≈ 10—30 Мн/м²) и более.

4. В процессе расширения раскаленные газы, стремясь расшириться, перемещают поршень от в.м.т. к н.м.т. Совершается рабочий ход поршня, который через шатун передает давление на шатунную шейку коленчатого вала и проворачивает его.

5. В процессе выпуска поршень перемещается от н.м.т. к в.м.т. и через второй открывающийся к этому времени клапан, выталкивает отработавшие газы из цилиндра. Продукты сгорания остаются только в объеме камеры сгорания, откуда их нельзя вытеснить поршнем. Непрерывность работы двигателя обеспечивается последующим повторением рабочих циклов.

Процессы, связанные с подготовкой рабочей смеси к сжиганию ее в цилиндре, а также освобождением цилиндра от продуктов сгорания, в одноцилиндровых двигателях осуществляются движением поршня за счет энергии маховика, которую он накапливает в процессе рабочего хода.

В многоцилиндровых двигателях вспомогательные ходы каждого из цилиндров выполняются за счет работы других (соседних) цилиндров. Поэтому эти двигатели в принципе могут работать без маховика.

Для удобства изучения рабочий цикл различных двигателей расчленяют на процессы или, наоборот, группируют процессы рабочего цикла с учетом положения поршня относительно мертвых точек в цилиндре. Это позволяет все процессы в поршневых двигателях рассматривать в зависимости от перемещения поршня, что более удобно.

Часть рабочего цикла, осуществляемая в интервале перемещения поршня между двумя смежными мертвыми точками, называется тактом.

Такту, а следовательно, и соответствующему ходу поршня присваивается название процесса, который является основным при данном перемещении поршня между двумя его мертвыми точками (положениями).

В двигателе каждому такту (ходу поршня) соответствуют, например, вполне определенные основные для них процессы: впуск, сжатие, расширение, выпуск. Поэтому в таких двигателях различают такты: впуска, сжатия, расширения и выпуска. Каждое из этих четырех названий соответственно присваивается ходам поршня.

В любых поршневых двигателях внутреннего сгорания рабочий цикл складывается из рассмотренных выше пяти процессов по разобранной выше схеме за четыре хода поршня или всего за два хода поршня. В соответствии с этим поршневые двигатели подразделяют на двух- и четырехтактные.[1]

ТИПАЖ 7.Механизмы двигателей.

Двигатель состоит из нижеперечисленных систем и механизмов, выполняющих определенные функции:

1.Кривошипно-шатунный механизм служит для преобразования возвратно-поступательного движения поршня во вращатель

ное движение коленчатого вала двигателя. Он состоит из неподвижных (блок цилиндров, головка блока цилиндров, крышки распределительных шестерен, картер маховика) и подвижных (маховик, коленчатый вал, шатунно-поршневая группа) элементов. Наиболее часто встречающиеся способы расположения цилиндров в двигателях легковых автомобилей:однорядное с вертикальным или наклонным расположением цилиндров или двухрядное с углом развала между цилиндрами 90 или 180 градусов.

2.Газораспределительный механизм обеспечивает впуск в цилиндры воздуха и выпуск отработавших газов в определенные моменты относительно ВМТ и НМТ при перемещении поршня в соответствии с происходящими процессами в цилиндрах двигателя. Основные элементы: распределительный вал, механизм привода клапанов, клапаны. Дизельные двигатели в основном имеют один распределительный вал и два клапана на цилиндр: один впускной и один выпускной. Распределительный вал приводится во вращение от коленчатого вала двигателя в большинстве случаев с помощью зубчатого ремня (реже используется цепной привод).

3.Система охлаждения обеспечивает регулируемый отвод тепла от нагревающихся элементов двигателя. На японских дизельных двигателях используется преимущественно жидкостная система с принудительным охлаждением. Основные элементы: водяной насос, радиатор, термостат, вентилятор.

4.Система смазки обеспечивает подачумасла к трущимся поверхностям двигателя для уменьшения трения. Кроме того, масло уносит твердые частицы, образующиеся за счет трения в процессе износа элементов, и обеспечивает дополнительное охлаждение элементов двигателя. Основные элементы системы: маслоприемник с сетчатым фильтром, масляный насос, масляный фильтр, масляный радиатор. Система обеспечивает смазку элементов под давлением и разбрызгиванием.

5.Система питания обеспечивает впрыск топлива под высоким давлением в цилиндры двигателя в конце такта сжатия с временной синхронизацией момента начала подачи топлива относительно ВМТ поршня в соответствии с режимом работы двигателя. Основные элементы системы: топливный насос высокого давления, подкачивающий топливный насос с топливным фильтром, топливозаборник с сетчатым фильтром грубой очистки топлива. Топливный насос высокого давления приводится в действие непосредственно от коленчатого вала двигателя или от распределительного вала с помощью зубчатого ремня привода.

6.Система предпускового подогрева дизельного двигателя обеспечивает прогрев камеры сгорания перед пуском двигателя. Необходимость введения такой системы для дизеля обусловлена тем, что температура в камере сгорания должна быть выше температуры самовоспламенения дизельного топлива для надежного запуска двигателя. Основные элементы системы: накальные свечи предварительного нагрева и схема управления.

Несущим элементом двигателя является блок цилиндров, к которому крепятся все остальные элементы механизмов и систем двигателя. В качестве примера на рисунке 2-1 и 2-2 показан двигатель RD28 фирмы Nissan (в варианте без турбокомпрессора устанавливается на автомобиле Laurel C32 Diesel, в варианте с турбокомпрессором устанавливается на автомобиль Patrol Wagon 2,8 Diesel).

ТИПАЖ 8 Система питания двигателей

Одним из важнейших достоинств двигателя внутреннего сгорания является то, что автомобиль на одной заправке топливом может проехать 500 - 600 и более километров. Это расстояние называется запасом хода автомобиля. Конечно, максимальный пробег машины «на одном баке» зависит от многих факторов, но основным из них является именно правильная работа системы питания двигателя.

Система питания двигателя предназначена для хранения, очистки и подачи топлива, очистки воздуха, приготовления горючей смеси и подачи ее в цилиндры двигателя. На различных режимах работы двигателя количество и качество горючей смеси должно быть различным, и это тоже обеспечивается системой питания.

Поскольку в этой книге мы с вами рассматриваем работу карбюраторного бензинового двигателя, то в дальнейшем, под топливом будет подразумеваться именно бензин.

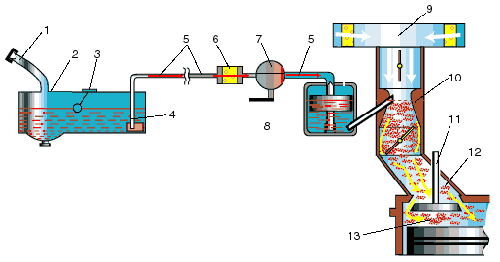

Рис. 13 Схема расположения элементов системы питания

1 - заливная горловина с пробкой; 2 - топливный бак; 3 - датчик указателя уровня топлива с поплавком; 4 - топливозаборник с фильтром; 5 - топливопроводы; 6 - фильтр тонкой очистки топлива; 7 - топливный насос; 8 - поплавковая камера карбюратора с поплавком; 9 - воздушный фильтр; 10 - смесительная камера карабюратора; 11 - впускной клапан; 12 - впускной трубопровод; 13 - камера сгорания

Система питания (рис. 13) состоит из: топливного бака,

топливопроводов, фильтров очистки топлива,

топливного насоса, воздушного фильтра, карбюратора.

Топливный бак - это емкость для хранения топлива. Обычно он размещается в задней, более безопасной части автомобиля. От топливного бака к карбюратору бензин поступает по топливопроводам, которые тянутся вдоль всего автомобиля, как правило, под днищем кузова.

У рачительного водителя первая ступень очистки бензина происходит при заливке его в топливный бак. Для этого в заливной горловине бака следует установить сетчатый или какой-либо другой фильтр. К сожалению, в нашем бензине содержится много примесей. Не говоря уже о простой воде, там еще присутствуют твердые частицы и вязкие компоненты, которые все вместе могут легко вывести систему питания из строя.

Если вспомнить слова известного юмориста, то «старые колготки, много на что могут сгодиться». Но грязь и воду от бензина - они очень хорошо отделяют! И пусть завидует «загнивающий запад» нашей смекалке!

Вторая ступень очистки топлива - сетка на топливозаборнике внутри бака. Она не дает возможности оставшимся после «колготок» примесям и воде, попасть в систему питания двигателя.

Наличие и количество бензина в баке водитель может контролировать по показаниям указателя уровня топлива, расположенного на щитке приборов (см. рис. 63). Емкость топливного бака среднестатистического легкового автомобиля обычно составляет 40 - 50 литров. Когда же уровень бензина в баке уменьшается до 5 - 9 литров, на щитке приборов загорается соответствующая желтая (или красная) лампочка - лампа резерва. Это сигнал водителю о том, что пора подумать о заправке.

Топливный фильтр (как правило, устанавливается самостоятельно) - следующий, третий этап очистки топлива. Фильтр располагается в моторном отсеке и предназначен для тонкой очистки бензина, поступающего к топливному насосу (возможна установка фильтра и после насоса). Обычно применяется одноразовый фильтр, при загрязнении которого требуется его замена.

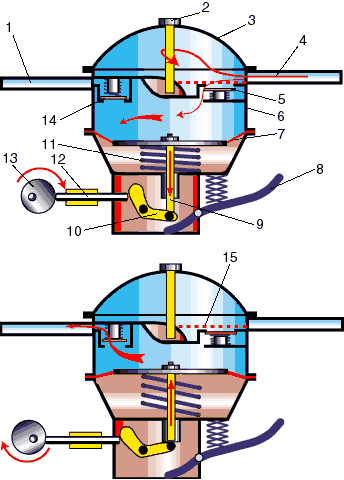

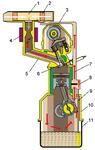

Топливный насос - предназначен для принудительной подачи топлива из бака в карбюратор. Насос состоит из (рис. 14): корпуса, диафрагмы с пружиной и механизмом привода, впускного и нагнетательного (выпускного) клапанов. В нем также находится сетчатый фильтр для очередной - четвертой ступени очистки бензина.

Рис. 14 Схема работы топливного насоса

а) всасывание топлива, б) нагнетание топлива

1 - нагнетательный патрубок; 2 - стяжной болт; 3 - крышка; 4 - всасывающий патрубок; 5 - впускной клапан с пружиной; 6 - корпус; 7 - диафрагма насоса; 8 - рычаг ручной подкачки; 9 - тяга; 10 - рычаг механической подкачки; 11 - пружина; 12 - шток; 13 - эксцентрик; 14 - нагнетательный клапан с пружиной; 15 - фильтр для очистки топлива

Топливный насос приводится в действие от валика привода масляного насоса (ВАЗ 2105) или от распределительного вала двигателя (ВАЗ 2108). При вращении вышеуказанных валов, имеющийся на них эксцентрик набегает на шток привода топливного насоса. Шток начинает давить на рычаг, а тот, в свою очередь, заставляет диафрагму опускаться вниз. Над ней создается разряжение и впускной клапан, преодолевая усилие пружины, открывается. Порция топлива из бака засасывается в пространство над диафрагмой.

При сбегании эксцентрика со штока, диафрагма освобождается от воздействия рычага и, за счет жесткости пружины, поднимается вверх. Возникающее при этом давление закрывает впускной клапан и открывает нагнетательный. Бензин над диафрагмой отправляется к карбюратору. При очередном набегании эксцентрика на шток, бензин всасывается и процесс повторяется.

Обратите внимание на то, что подача бензина в карбюратор происходит только за счет усилия пружины, которая поднимает диафрагму. А это означает, что когда поплавковая камера карбюратора будет заполнена и игольчатый клапан (см. рис. 16) перекроет путь бензину, диафрагма топливного насоса останется в нижнем положении. И до тех пор, пока двигатель не израсходует часть топлива из карбюратора, пружина будет не в состоянии «вытолкнуть» из насоса очередную порцию бензина.

Так как топливный бак расположен ниже карбюратора, то возникает необходимость в принудительной подаче бензина. Если предположить, что бак находится на крыше автомобиля, то потребность в насосе отпадает. В этом случае бензин будет поступать в карбюратор самотеком, что и используют некоторые водители в «безвыходной» ситуации при отказе насоса в работе. Закрепив канистру с бензином в положении, явно выше карбюратора и соединив их между собой (не забывая правил противопожарной безопасности), можно продолжить поездку.

Воздушный фильтр (рис. 15) - необходим для очистки воздуха, поступающего в цилиндры двигателя. Фильтр устанавливается на верхней части воздушной горловины карбюратора.

Рис. 15 Воздушный фильтр

1 - крышка; 2 - фильтрующий элемент; 3 - корпус; 4 - воздухозаборник

Учтите, при загрязнении фильтра возрастает сопротивление движению воздуха, что может привести к повышенному расходу топлива, так как горючая смесь будет слишком обогащаться бензином. А чем это грозит кроме финансовых затрат, вы узнаете чуть позднее.

Карбюратор предназначен для приготовления горючей смеси и подачи ее в цилиндры двигателя. В зависимости от режимов работы двигателя карбюратор меняет качество (соотношение бензина и воздуха) и количество этой смеси.

Карбюратор – это один из самых сложных устройств автомобиля. Он состоит из множества деталей и имеет несколько систем, которые принимают участие в приготовлении горючей смеси, обеспечивая бесперебойную работу двигателя. Давайте разберемся с устройством и принципом работы карбюратора на несколько упрощенной схеме.

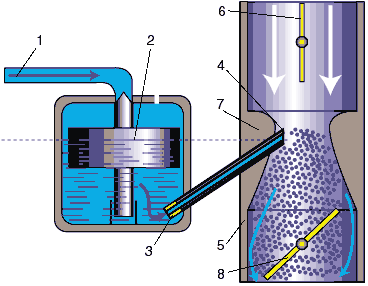

Рис. 16. Схема работы простейшего карбюратора

1 - топливная трубка; 2 - поплавок с игольчатым клапаном; 3 - топливный жиклер; 4 - распылитель; 5 - корпус карабюратора; 6 - воздушная заслонка; 7 - диффузор; 8 - дроссельная заслонка

Простейший карбюратор (рис. 16) состоит из:

поплавковой камеры, поплавка с игольчатым запорным клапаном, распылителя, смесительной камеры,

диффузора, воздушной и дроссельной заслонок,

топливных и воздушных каналов с жиклерами.

ТИПАЖ 9. Системы охлаждения и смазки двигателей. Система охлаждения двигателя - жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости. Система заполняется охлаждающей жидкостью Тосол Д-40 водным раствором антифриза Тосол-А (концентрированный этиленгликоль с антикоррозионными и антивспенивающими присадками плотностью 1,078-1,085 г/см2).

В систему охлаждения заправляется 10,7 л, включая систему отопления салона кузова. Уровень жидкости в расширительном бачке должен быть на 3-4 см выше метки "MIN", проверяется на холодном двигателе (при 15-20оС).

Для контроля температуры охлаждающей жидкости имеется датчик, установленный в головке цилиндров, и указатель на щитке приборов.

Система охлаждения включает: насос 20 охлаждающей жидкости, рубашки охлаждения блока и головки цилиндров, термостат 22, вентилятор, радиатор, расширительный бачок 4, трубопроводы и шланги.

При работе двигателя жидкость, нагретая в рубашках охлаждения, поступает через выпускной патрубок по шлангам 2 и 23 в радиатор или термостат в зависимости от положения клапанов термостата. Далее охлажденная жидкость всасывается насосом 20 и подается вновь в рубашки охлаждения.

Насос охлаждающей жидкости - центробежного типа, приводится в действие от шкива коленчатого вала клиновидным ремнем привода генератора.

Корпус 45 и крышка 38 насоса отлиты из алюминиевого сплава. В крышке в подшипнике 41, который стопорится винтом 43, установлен валик 44. Подшипник 41 двухрядный, неразборный, без внутренней обоймы. Подшипник заполнен смазкой Литол-24 при сборке и в дальнейшем не смазывается.

На валик с одной стороны напрессована чугунная крыльчатка 46, а с другой - ступица 42 шкива привода насоса. Торец крыльчатки, соприкасающийся с уплотнительным кольцом, закален токами высокой частоты на глубину 3 мм. Уплотнительное кольцо прижимается к крыльчатке пружиной сальника через резиновую манжету. Сальник 40 неразборный, состоит из наружной латунной обоймы, резиновой манжеты и пружины. Сальник запрессован в крышку 38 насоса. Насос приводится в действие клиновидным ремнем 18.

Вентилятор представляет собой шестилопастную крыльчатку 14, изготовленную из пластмассы, которая крепится болтами к ступице 42 шкива привода насоса. Лопасти вентилятора имеют переменный по радиусу угол установки и для уменьшения шума переменный шаг по ступице. Для лучшей эффективности работы вентилятор находится в кожухе 17, который крепится болтами к кронштейнам радиатора.

Радиатор и расширительный бачок. Радиатор разборный, с пластмассовыми бачками 11 и 13, с двумя рядами алюминиевых горизонтальных трубок и алюминиевыми охлаждающими пластинами. Сердцевина 12 радиатора уплотняется с бачками резиновыми прокладками. Для лучшей эффективности охлаждения жидкости в трубки устанавливаются турбулизаторы 15. Радиатор устанавливается на резиновые опоры 16 и крепится болтами к передку кузова. Заливная горловина радиатора закрывается пробкой 5 и соединяется шлангом с полупрозрачным пластмассовым расширительным бачком 4. Пробка радиатора имеет впускной 9 и выпускной 10 (паровой) клапаны, через которые радиатор соединяется с расширительным бачком. Впускной клапан 9 не прижат к прокладке (зазор 0,5-1,1 мм) и допускает впуск и выпуск охлаждающей жидкости в расширительный бачок при нагревании и охлаждении двигателя.

При закипании жидкости или резком увеличении температуры из-за небольшой пропускной способности впускной клапан не успевает выпустить жидкость в расширительный бачок и закрывается, разобщая систему охлаждения с расширительным бачком. При увеличении давления при нагревании до 50 кПа открывается выпускной клапан 10, и часть охлаждающей жидкости перепускается в расширительный бачок.

Термостат и работа системы охлаждения. Термостат системы охлаждения ускоряет прогрев двигателя и поддерживает необходимый тепловой режим работы двигателя. При оптимальном тепловом режиме температура охлаждающей жидкости должна быть в пределах 85-95оС. Величины температур, поддерживаемые термостатом, указываются на его донышке.

Термостат 22 состоит из корпуса и крышки, которые завальцованы вместе с седлом основного клапана 31. Термостат имеет три патрубка: входной патрубок для впуска охлаждающей жидкости от радиатора патрубок перепускного шланга 23 для перепуска жидкости из головки цилиндров в термостат и патрубок для подачи охлаждающей жидкости в насос 20.

Основной клапан 31 установлен на стакан термоэлемента, в котором завальцована резиновая вставка 29. В резиновой вставке находится стальной полированный поршень, закрепленный на неподвижном держателе. Между стенками и резиновой вставкой находится термочувствительный твердый наполнитель. Основной клапан 31 прижимается пружиной к седлу. На клапане закреплены две стойки, на которых установлен перепускной клапан 33, поджимаемый пружиной.

Термостат, в зависимости от температуры хлаждающей жидкости, автоматически включает или отключает радиатор системы хлаждения и перепускаем жидкость через радиатор или минуя его

На холодном двигателе при температуре охлаждающей жидкости ниже 80оС основной клапан закрыт, перепускной открыт. При этом жидкость циркулирует по шлангу 23 через перепускной клапан 33 в насос 20, минуя радиатор (по малому кругу). Этим обеспечивается быстрый прогрев двигателя.

Если температура жидкости повышается выше 94оС, твердый наполнитель термостата расширяется, сжимает резиновую вставку 29 и выдавливает поршень, перемещая основной клапан 31 до полного открытия. Перепускной клапан 33 полностью закрывается. Жидкость в этом случае циркулирует по большому кругу: из рубашек охлаждения по шлангу 2 в радиатор и далее по шлангу 19 через основной клапан термостата поступает в насос 20, которым вновь направляется в рубашки охлаждения двигателя.

В пределах температур 80-94оС клапаны термостата находятся в промежуточных положениях, и охлаждающая жидкость циркулирует как по малому, так и по большому кругам. Величина открытия основного клапана обеспечивает постепенное подмешивание охлажденной в радиаторе жидкости, чем достигается наилучший тепловой режим работы двигателя.

Система смазки предназначена для подачи масла к трущимся деталям, частичного их охлаждения и удаления продуктов износа.

В обыденной жизни необходимость применение масла понятна любой хозяйке - начиная от поджаривания картошки для любимого мужа, и заканчивая ликвидацией скрипа дверей в своей квартире. Ну, а в двигателе все намного сложнее.

Схема системы смазки двигателя

1 - канал подачи масла к газораспределительному механизму; 2 - главная масляная магистраль; 3 - канал подачи масла к подшипникам коленчатого вала; 4 - картер двигателя;

5 - фильтрующий элемент; 6 - корпус масляного фильтра;

7 - масляный насос; 8 - маслоприемник с сетчатым фильтром; 9 - поддон картера; 10 - пробка для слива масла

Система смазки состоит из:

поддона картера,

масляного насоса с маслоприемником,

масляного фильтра,

каналов для подачи масла под давлением, просверленных в блоке цилиндров, головке блока и в других деталях двигателя.

Поддон картера является резервуаром для хранения масла. Когда вы заливаете масло через маслозаливную горловину, оно проходит по пустотам внутри двигателя и опускается в поддон картера. Уровень, имеющегося в поддоне масла, можно измерить масляным щупом через отверстие в картере двигателя.

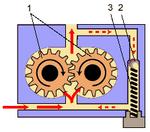

Схема

работы масляного насоса

Схема

работы масляного насоса

1 - шестерни масляного насоса; 2 - редукционный клапан; 3 - пружина

Масляный насос под давлением подает масло (через фильтр и каналы) к трущимся деталям кривошипно-шатунного и газораспределительного механизмов. Насос состоит из двух шестерен и приводится в действие от коленчатого вала двигателя.При вращении шестеренок, зубья захватывают масло и нагнетают его в главную масляную магистраль.

Редукционный клапан служит для ограничения давления в системе масляных каналов двигателя. При избыточном давлении пружина сжимается, и часть масла поступает обратно.

Масляный фильтр служит для очистки проходящего через него масла от механических примесей. Он устанавливается сразу же после насоса и пропускает через себя все масло, которое поступает в масляную магистраль. Чаще всего фильтр имеет неразборную конструкцию и подлежит замене одновременно с плановой сменой масла в двигателе.

Схема

вентиляции картера двигателя

Схема

вентиляции картера двигателя

1 - корпус воздушного фильтра; 2 - фильтрующий элемент; 3 - всасывающий коллектор вентиляции картера; 4 - карбюратор; 5 - впускной трубопровод; 6 - впускной клапан; 7 - шланг вентиляции картера; 8 - маслоотделитель; 9 - сливная трубка маслоотделителя; 10 - картер двигателя; 11 - поддон карте

Вентиляция картера двигателя обеспечивает отсос из картера и отвод во впускной трубопровод паров бензина и выхлопных газов, которые попадают в нижнюю часть двигателя. Во время тактов сжатия и рабочего хода эти пары и газы частично прорываются по стенкам цилиндров в картер двигателя, разжижают масло и очень агрессивны по отношению к деталям кривошипно-шатунного механизма.

Вентиляция картера осуществляется принудительно за счет разряжения, которое возникает в воздушной горловине карбюратора при работе двигателя. Корпус воздушного фильтра соединяется с картером двигателя с помощью шланга, по которому картерные газы направляются сначала в карбюратор, а затем и в цилиндры на дожигание.

В двигателях внутреннего сгорания применяется комбинированная система смазки - под давлением и способом разбрызгивания. К наиболее нагруженным трущимся поверхностям масло подается под давлением, а остальные детали механизмов двигателя смазываются брызгами масла и масляным туманом.

К подшипникам коленчатого и распределительного валов масло подходит по каналам системы, конечно же, под давлением. Сделав свое дело, то есть, смазав, немного охладив и забрав с собой продукты износа, масло стекает обратно в поддон картера двигателя.

При вращении коленчатого вала, его кривошипы ударяют по поверхности масла в поддоне картера, при этом образуются масляные брызги и туман, которые попадают на зеркало цилиндров, поршень и поршневой палец. Все движущиеся детали кривошипно-шатунного и газораспределительного механизмов как бы купаются в масле. Этим достигается высокая износостойкость узлов современных двигателей.

ТИПАЖ 10. Системы зажигания.Система зажигания двигателей автомобилей – это сложная система устройств, каждое из которых выполняет свою функцию для обеспечения оптимального режима работы двигателя. В систему зажигания входят:

1. Аккумуляторные батареи и генератор, создающие в цепи ток низкого напряжения.

2. Катушка зажигания (преобразует ток низкого напряжения в импульсы тока высокого напряжения, создающее искровой разряд между электродами свечей зажигания).

3. Прерыватель.

Изначально функциональное развитие автомобилей было связано с системой зажигания от магнето, однако оно довольно скоро было вытеснено батарейной системой зажигания, которая применяется и на современных автомобилях. Работа двигателя внутреннего сгорания более экономична и менее токсична. Это оказывает влияние на конструкцию и схемное исполнение систем зажигания, не затрагивая основного принципа их действия — накопления энергии в магнитном или электрическом поле с последующим мгновенным выделением ее в искровом промежутке свечи в нужный момент такта сжатия в рабочем цилиндре и в соответствии с заданным порядком работы цилиндров двигателя. Батарейная электромеханическая система служит для выработки импульсов высокого напряжения, образующих искру между электродами свечей зажигания, синхронизации этих импульсов с фазой работы двигателя и распределения высоковольтных импульсов по цилиндрам двигателя в необходимой последовательности. Питание системы зажигания производится от внешнего источника электроэнергии. Работа системы зажигания заключается в следующем. При вращении кулачка распределителя контакты прерывателя 3 попеременно замыкаются и размыкаются. После их замыкания через первичную обмотку катушки зажигания 4 протекает ток, нарастающий от нуля по экспоненциальному закону. Этот ток определяется временем замкнутого состояния контактов и параметрами первичной цепи.

Неотъемлемой частью системы зажигания является катушка зажигания, представляющая собой трансформатор импульсов, оновная функция которой — генерация высоковольтного импульса на свече.

ТИПАЖ 11. Системы электрического пуска.

Система пуска служит для начального вращения коленчатого вала двигателя и состоит из стартера, аккумуляторной батареи и стартерной цепи.

Особенностью системы пуска автомобильных двигателей является то, что мощности аккумуляторной батареи и стартера близки. Поэтому при пуске двигателя напряжение аккумуляторной батареи значительно изменяется в зависимости от тока, потребляемого стартером. В таких условиях на пуск двигателя большое влияние оказывает состояние аккумуляторной батареи (ее температура, степень заряженности, износ) и стартерной цепи.

Стартерная цепь — путь, по которому проходит ток от аккумуляторной батареи к стартеру. В стартерную цепь входят провод, соединяющий аккумуляторную батарею со стартером, корпус автомобиля и все клеммы на пути стартерного тока.

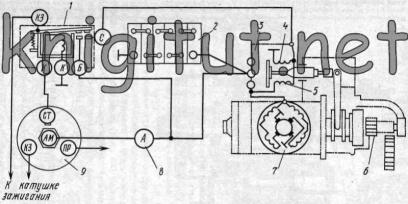

Рис. 44. Электрическая схема включения стартера: 1 — дополнительное реле стартера, 2 — аккумуляторная батарея, 3 — тяговое реле, 4 и 5 — удерживающая и втягивающая обмотки, 6 — шестерня, 7 — стартер, 8 — амперметр, 9 — включатель зажигания

В легковых автомобилях в качестве стартера обычно применяют электродвигатели постоянного тока со смешанным возбуждением. Электрическая схема включения стартера показана на рис. 44.

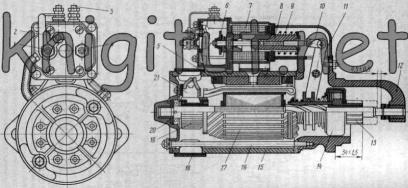

Рис. 45. Стартер: 1,4 — клеммы для присоединения обмоток стартера и батареи, 2, 3 — клеммы для присоединения проводов от катушки и замка зажигания, 5 — обмотка возбуждения, 6 — контактный диск, 7 и 8 — катушка и якорь реле, 9 — пружина якоря, 10 —серьга винта якоря реле, 11 — рычаг, 12, 20 — крышка корпуса, 13 — шестерня, 14 — муфта свободного хода, 15 — корпус стартера, 16 — стяжной болт, 17 — якорь, 18 — защитная лента, 19 — коллектор, 21 —щетка

Стартер (рис. 45) представляет собой четырехполюсный, четырехщеточный электродвигатель постоянного тока. Вал стартера вращается по часовой стрелке (со стороны привода). Якорь 17 стартера состоит из вала, железного пакета, обмотки и коллектора 19. Вал вращается на трех бронзографитных втулках, установленных в крышках 12 и 20 корпуса. На крышке 20 есть щеткодержатели со щетками 21.

В корпусе стартера установлены четыре полюса с обмотками возбуждения 5. На крышке со стороны привода находится электромагнитное тяговое реле с включателем, служащее для ввода шестерни привода в зацепление с зубчатым венцом маховика двигателя и включения электрической цепи стартера.

При повороте ключа включателя зажигания по направлению часовой стрелки в положение пуска включается электрическая цепь дополнительного реле. Якорь 8 тягового реле под действием электромагнитного поля двух обмоток втягивается во внутрь катушки 7 и с помощью рычагов вводит в зацепление шестерню 13. В конце хода якорь включает электрическую цепь стартера, одновременно отключив втягивающую обмотку реле.

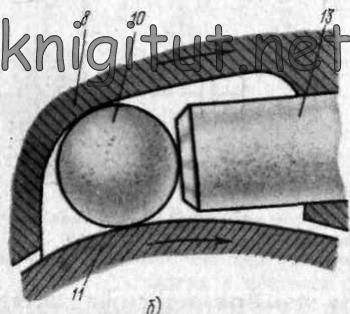

Рис. 46. Муфта свободного хода (а) и принцип ее работы (б, в): 1 — втулка привода, 2, 6 — замочные кольца, 3 — стопорное кольцо, 4 —пружина, 5 — поводковая муфта, 7 — буферная пружина, 8 — обойма , 9 —кожух, 10 — ролик, 11 — ступица шестерни, 12 — шестерня, 13 — толкатель, 14 — пружина толкателя

В задней крышке стартера расположен привод вращения двигателя, который состоит из шестерни, роликовой муфты 14 свободного хода и направляющей втулки. Муфта свободного хода (рис. 46) предохраняет обмотку и коллектор якоря стартера от «разноса» в результате увеличения частоты вращения коленчатого вала работающего двигателя.

ТИПАЖ 12. Назначение, классификация и компоновка трансмиссий. Назначение трансмиссии — передача механической энергии на ведущие колеса автомобиля, где в результате взаимодействия ко¬лес с опорной поверхностью создается касательная сила тяги, ко¬торая и обеспечивает движение машины. В трансмиссии происхо¬дят преобразование вращающего момента и одновременно изме¬нение скорости вращения валов пропорционально передаточному числу.

К трансмиссиям предъявляют следующие основные требова¬ния: высокая надежность и возможно меньшие потери передавае¬мой энергии (высокий КПД) во всем диапазоне режимов работы машины; обеспечение функциональных требований, предъявляе¬мых к машине данного типа; возможно меньшие габаритные раз¬меры и масса; рациональный подбор передаточных чисел для обеспечения требуемых значений тяговых усилий и скоростей движения машины; вращение колес с различной скоростью и осу¬ществление блокировки как межосевых, так и межколесных диф-ференциалов для улучшения проходимости в тяжелых условиях эксплуатации в сельской местности или на технологических опе¬рациях в поле; легкость управления; удобное расположение орга¬нов управления; доступность и малая трудоемкость технического обслуживания и ремонта; шум и вибрация от трансмиссии в пре¬делах установленных норм; возможность отбора мощности для привода рабочего оборудования, дополнительных механизмов и устройств.

Классификация трансмиссий. По способу передачи энергии трансмиссии делят на механические, гидромеханические, элект-ромеханические, гидрообъемные.

В механических трансмиссиях (рис. 15.1, а, б, в, д) передача энергии происходит за счет механического трения в сцеплениях, а также соединениями валов, шарнирами и зубчатыми колесами.