методаКИСИ

.pdf

41

W = 0,1× Dз3 {1 - [(Dз - 2d) / Dз ]4 },

де Dз - зовнішній діаметр труби, м; δ =2…4 мм - товщина стінки тру-

би ( підставляти в м).

Таблиця 6.3

Значення границі текучості матеріалів труб

Марка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сталі |

|

Ст. 3 |

Сталь 10 |

Сталь 20 |

|

|

Сталь 25 |

|

Сталь 35 |

Сталь 45 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

sт , Па |

230 х 106 |

210 х 106 |

250 х 106 |

|

|

280 х 106 |

|

320 х 106 |

360 х 106 |

|

||||||

6. Обчислити орієнтовне значення потужності електродвигуна, Вт |

||||||||||||||||

|

|

|

|

Nдв = |

N |

= |

|

M кр ×ω |

|

|

|

|

||||

|

|

|

|

в |

|

|

|

|

, |

|

|

|

||||

|

|

|

|

η |

η |

заг |

|

|

|

|||||||

|

|

|

|

|

|

заг |

|

|

|

|

|

|

|

|

||

де N |

в |

і ω - відповідно потужність, Вт і кутова швидкість, с-1 на валу |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

робочого органу верстата. Кутова швидкість визначається за залеж-

ністю

w = p × nст .

30

7.Обрати тип електродвигуна до приводу верстата по визначеним значенням потужності і кількості обертів валу електродвигуна, користуючись таблицею 6.4.

42

Таблиця 6.4

Технічні дані електродвигунів серії АОП2 з підвищеним пуско- вим моментом

|

|

Частота обе- |

|

|

Частота обе- |

|

|

ртання вала |

|

|

|

|

Потужність |

|

Потужність |

ртання вала |

|

Типорозмір |

Nдв , кВт |

nдв , об/хв. |

Типорозмір |

Nдв , кВт |

nдв , об/хв. |

|

|

|

|||

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

|

|

|

|

41–4 |

4 |

1440 |

71–6 |

17 |

970 |

|

|

|

|

|

|

42–4 |

5,5 |

1440 |

72–6 |

22 |

970 |

|

|

|

|

|

|

51–4 |

7,5 |

1440 |

81–6 |

30 |

970 |

|

|

|

|

|

|

52–4 |

10 |

1440 |

82–6 |

40 |

970 |

|

|

|

|

|

|

61–4 |

13 |

1440 |

91–6 |

55 |

980 |

|

|

|

|

|

|

62–4 |

17 |

1440 |

92–6 |

75 |

980 |

|

|

|

|

|

|

71–4 |

22 |

1450 |

41–8 |

2,2 |

710 |

|

|

|

|

|

|

72–4 |

30 |

1450 |

42–8 |

3 |

710 |

|

|

|

|

|

|

81–4 |

40 |

1470 |

51–8 |

4 |

710 |

|

|

|

|

|

|

82–4 |

55 |

1470 |

52–8 |

5,5 |

710 |

|

|

|

|

|

|

91–4 |

75 |

1480 |

61–8 |

7,5 |

720 |

|

|

|

|

|

|

92–4 |

100 |

1480 |

62–8 |

10 |

720 |

|

|

|

|

|

|

41–6 |

3 |

955 |

71–8 |

13 |

730 |

|

|

|

|

|

|

42–6 |

4 |

955 |

72–8 |

17 |

730 |

|

|

|

|

|

|

51–6 |

5,5 |

955 |

81–8 |

22 |

735 |

|

|

|

|

|

|

52–6 |

7,5 |

955 |

82–8 |

30 |

735 |

|

|

|

|

|

|

61–6 |

10 |

970 |

91–8 |

40 |

740 |

|

|

|

|

|

|

62–6 |

13 |

970 |

92–8 |

55 |

740 |

|

|

|

|

|

|

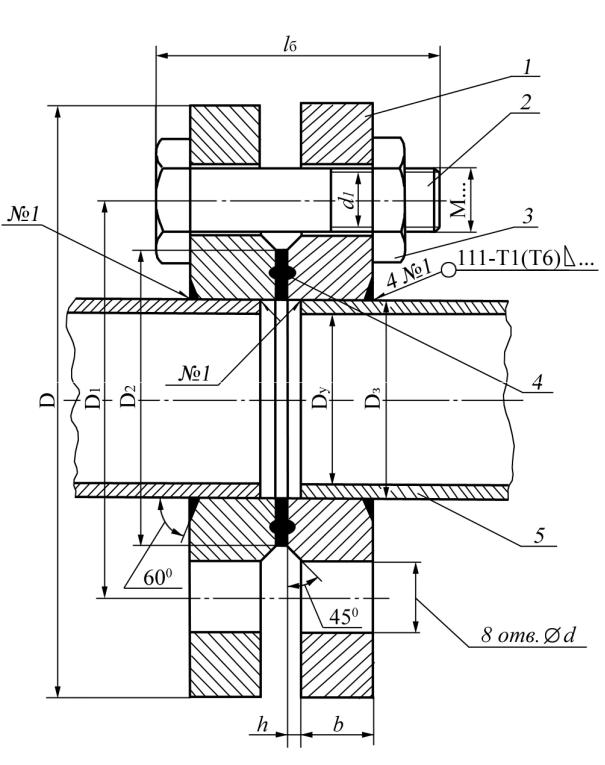

Вправа 7. Розрахунок болтів та зварних швів фланцевого з’єднання трубопроводів

Завдання

Виконати перевірочний розрахунок болтів та зварного шва фланцевого з’єднання труб із пружною прокладкою. Дані для обчислень наведені у табл. 7.1, 7.2 та 7.3.

43

Методика виконання вправи

Для обчислення приймаємо з’єднання труб за допомогою сталевих плоских круглих приварних фланців, що мають з’єднувальні виступи.

Висота виступу h фланця для умовного проходу Dу до 250 мм дорівнює 3 мм, для Dу більше 300 мм h = 4 мм. Діаметр нарізання

з’єднувальних болтів приймають на 1...2 мм менше від діаметра болтового отвору d (рис. 7.1, табл. 7.3).

Загальне розривне зусилля Q визначають в залежності від тис-

ку в трубопроводі, розмірів фланцевого з’єднання та матеріалу прокладки, Н

|

π (D − D |

у |

)2 |

|

Q = 2,5Pу |

2 |

|

, |

|

2 |

|

|

||

|

|

|

|

|

де Pу– тиск в трубопроводі, МПа; |

D2 – зовнішній діаметр |

|||

з’єднувального виступу, мм (табл. 7.2 ).

Попереднє затягування болтів фланцевого з’єднання повинно забезпечити нерозкриття стику при деформуванні болтів, фланців та прокладки під дією навантаження. Виходячи з цієї умови, визначають навантаження, що сприймаються кожним болтом, Н:

F = K1 ×Q ,

Z

де K1 – коефіцієнт додаткового затягування болтів, який залежить від матеріалу прокладки: для азбесту або картону K1 =1,6; для гуми та шкіри K1 =1,7…1,8; для пароніту K1 =2; Z – кількість болтів у з’єднанні (табл. 7.3 ).

Умова міцності болта

σ р = 4F2 ≤ [σ р ] , πd1

44

де σ р – дійсне напруження розтягування у поперечному перерізі нарізної частини болта, Па; d1 – внутрішній діаметр нарізки болта,

м; |

[σ р |

– допустиме напруження на розрив для болтів із сталі |

|

|||||||

Ст. 3, Па. |

|

|

|

|

|

|

|

|||

Різьба |

М12 |

М14 |

М16 |

М18 |

М20 |

М22 |

М24 |

М27 |

||

d1 , м |

0,0101 |

0,0119 |

0,0138 |

0,0153 |

0,0173 |

0,0193 |

0,0208 |

0,0238 |

||

[σ |

р |

], Па 20x106 |

25x106 |

30x106 |

35x106 |

39x106 |

43x106 |

46x106 |

49x106 |

|

|

|

|

|

|

|

|

|

|

|

|

Якщо дійсне напруження більше, ніж допустиме, умову міцності можна забезпечити, якщо прийняти для болтів міцнішу сталь (Ст. 4...Ст. 6, сталь 25...сталь 55). В цьому випадку отримане допустиме напруження необхідно помножити на відношення границі текучості прийнятої марки сталі до границі текучості сталі Ст. 3.

Марка сталі |

Ст. 3 |

Ст. 4 |

Ст. 5 |

Ст. 6 |

σ m , МПа |

230 |

250 |

270 |

300 |

Марка сталі |

сталь 25 |

сталь 35 |

сталь 45 |

сталь 55 |

σ m , МПа |

280 |

320 |

360 |

390 |

Катети внутрішніх зварних швів приймають не більше товщини стінки δ труби. При тиску в трубопроводі Pу менше 1,0 МПа зовніш-

ній шов не має фаски на фланці, а при Pу більше 1,0 МПа цей шов

посилюється фаскою 60 град. на фланці.

Зовнішній зварний шов перевіряють на зріз, виходячи з умови:

τ зр = Q £ [τ зр ],

S

де S – площа небезпечного перерізу шва, м2

S = π (Dз + k ) × 0,7k , 2

де Dз – зовнішній діаметр труби, м; k – катет зварного шва, м, τ зр =

80 МПа – допустиме напруження на зріз зварного шва. При наявнос-

45

ті фаски на зовнішньому зварному шві отримане значення площі небезпечного перерізу шва S збільшити вдвоє.

Після виконання розрахунків викреслити складальну одиницю фланцевого з’єднання.

|

|

|

|

Таблиця 7.1 |

|

Вихідні дані для розрахунків |

|

||

|

|

|

|

|

Варіант |

Діаметр умовного |

Тиск Py , МПа |

|

Матеріал проклад- |

|

проходу труби |

|

ки |

|

|

|

|

||

|

Dy ,мм |

|

|

|

|

|

|

|

|

1 |

150 |

1,6 |

|

Гума |

2 |

300 |

1,0 |

|

Пароніт |

3 |

100 |

1,5 |

|

Пароніт |

4 |

125 |

2,0 |

|

Пароніт |

5 |

100 |

0,8 |

|

Картон |

6 |

250 |

1,8 |

|

Пароніт |

7 |

150 |

0,6 |

|

Асбест |

8 |

200 |

0,8 |

|

Картон |

9 |

250 |

2,0 |

|

Азбест |

10 |

80 |

0,6 |

|

Пароніт |

11 |

150 |

1,0 |

|

Пароніт |

12 |

80 |

0,8 |

|

Гума |

13 |

125 |

1.8 |

|

Картон |

14 |

250 |

1,5 |

|

Пароніт |

15 |

80 |

1,0 |

|

Картон |

16 |

100 |

1,2 |

|

Азбест |

17 |

125 |

1,6 |

|

Азбест |

18 |

200 |

1,5 |

|

Гума |

19 |

300 |

2,0 |

|

Гума |

20 |

80 |

1,8 |

|

Картон |

21 |

250 |

0,8 |

|

Гума |

22 |

100 |

1,6 |

|

Азбест |

23 |

150 |

1,5 |

|

Картон |

24 |

300 |

1,2 |

|

Картон |

25 |

100 |

2,0 |

|

Пароніт |

26 |

100 |

1,0 |

|

Гума |

27 |

200 |

1,2 |

|

Картон |

28 |

125 |

0,6 |

|

Гума |

29 |

150 |

1,2 |

|

Пароніт |

30 |

100 |

0,6 |

|

Картон |

46

Таблиця 7.2

Розміри сталевих круглих приварних фланців із з’єднувальним виступом для умовних тисків у трубопроводі Pу, МПа

№ п/п |

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

|

|

|

|

|

|

|

|

|

|||

Діаметр умовного проходу |

труби |

80 |

100 |

125 |

150 |

200 |

250 |

300 |

||||

Dy , мм |

|

|

|

|

|

|

|

|

|

|

|

|

Зовнішній діаметр труби D3 , мм |

89 |

108 |

133 |

159 |

219 |

273 |

325 |

|||||

Зовнішній діаметр флан- |

|

0,5...0,9 |

185 |

205 |

235 |

260 |

315 |

370 |

435 |

|||

ця D , мм при P , МПа |

|

1,0...1,5 |

195 |

215 |

245 |

280 |

335 |

390 |

440 |

|||

|

|

|

y |

|

|

|

|

|

|

|

|

|

|

|

|

|

1,6...1,9 |

195 |

215 |

245 |

280 |

335 |

405 |

460 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

2,0...2,5 |

195 |

230 |

270 |

300 |

360 |

425 |

485 |

Діаметр болтової окруж- |

|

0,5...0,9 |

150 |

170 |

200 |

225 |

280 |

335 |

395 |

|||

ності |

D , |

мм |

при P , |

|

1,0...1,5 |

160 |

180 |

210 |

240 |

295 |

350 |

400 |

|

1 |

|

y |

|

|

|

|

|

|

|

|

|

МПа |

|

|

1,6...1,9 |

160 |

180 |

210 |

240 |

295 |

355 |

410 |

||

|

|

|

|

|||||||||

|

|

|

|

2,0...2,5 |

160 |

190 |

220 |

250 |

310 |

370 |

430 |

|

|

|

|

|

|

||||||||

Зовнішній |

|

діаметр |

|

0,5...0,9 |

128 |

148 |

178 |

202 |

258 |

312 |

365 |

|

з’єднувального |

виступу |

|

1,0...1,5 |

138 |

158 |

188 |

212 |

268 |

320 |

370 |

||

D , мм при |

P , МПа |

|

1,6...1,9 |

138 |

158 |

188 |

212 |

268 |

320 |

378 |

||

2 |

|

y |

|

|

|

|

|

|

|

|

|

|

|

|

|

2,0...2,5 |

138 |

162 |

188 |

218 |

278 |

335 |

390 |

||

|

|

|

|

|

||||||||

Товщина фланця b , мм |

|

0,5...0,9 |

17 |

18 |

19 |

20 |

22 |

24 |

24 |

|||

при |

Py , МПа |

|

|

1,0...1,5 |

19 |

22 |

24 |

24 |

26 |

26 |

28 |

|

|

|

1,6...1,9 |

23 |

26 |

28 |

28 |

30 |

32 |

32 |

|||

|

|

|

|

|

||||||||

|

|

|

|

|

2,0...2,5 |

26 |

28 |

30 |

30 |

32 |

34 |

36 |

Таблиця 7.3

Розміри болтів та болтових отворів для різних умовних тисків у трубопроводі Pу, МПа

№ п/п |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

|

|

|

|

|

|

|

|

||

Діаметр умовного проходу труби |

80 |

100 |

125 |

150 |

200 |

250 |

300 |

|||

Dy , мм |

|

|

|

|

|

|

|

|

|

|

Найменша тощина стінки труб δ , |

4 |

4 |

4 |

4,5 |

6 |

8 |

8 |

|||

мм |

|

|

|

|

|

|

|

|

|

|

Кількість |

болтових |

0,5...0,9 |

4 |

4 |

8 |

8 |

8 |

12 |

12 |

|

отворів фланця |

1,0...1,5 |

4 |

8 |

8 |

8 |

8 |

12 |

12 |

||

при Py , МПа |

1,6...1,9 |

4 |

8 |

8 |

8 |

12 |

12 |

12 |

||

2,0...2,5 |

8 |

8 |

8 |

8 |

12 |

12 |

16 |

|||

|

|

|||||||||

Діаметр |

болтового |

0,5...0,9 |

18 |

18 |

18 |

18 |

18 |

18 |

23 |

|

отвору d , мм |

1,0...1,5 |

18 |

18 |

18 |

23 |

23 |

23 |

23 |

||

при Py , МПа |

1,6...1,9 |

18 |

18 |

18 |

23 |

23 |

25 |

25 |

||

2,0...2,5 |

18 |

23 |

25 |

25 |

25 |

30 |

30 |

|||

|

|

|||||||||

Довжина |

болта Iб , |

0,5...0,9 |

55 |

55 |

60 |

60 |

60 |

75 |

75 |

|

1,0...1,5 |

60 |

60 |

70 |

70 |

75 |

90 |

100 |

|||

мм |

|

|||||||||

|

1,6...1,9 |

70 |

75 |

80 |

80 |

85 |

100 |

100 |

||

при Py , МПа |

||||||||||

2,0...2,5 |

75 |

80 |

80 |

85 |

90 |

110 |

110 |

|||

47

Рис. 7.1. Фланцеве з’єднання трубопроводів:

1 – фланець; 2 – болт; 3 – гайка; 4 – прокладка; 5 - труба

48

ЛАБОРАТОРНІ РОБОТИ

Лабораторна робота № 1

Вивчення конструкцій зубчастого циліндричного та черв’ячного редукторів та визначення їх параметрів

Мета роботи: вивчити будову зубчастого циліндричного та черв’ячного редукторів, зубчастих передач, опор валів; скласти кінематичні схеми редукторів; визначити передаточні відношення і діаметри зубчатих коліс, як складових деталей редукторів.

Лабораторна робота виконується на лабораторному столі, де розташовані редуктори і прикріплені за нижню частину корпусів. Кришки редукторів підлягають зніманню шляхом відкручування гайків болтів ключами.

Зубчастий циліндричний редуктор

Короткі теоретичні відомості

Редуктор – це агрегат, який забезпечує передачу потужності і крутного моменту від базового двигуна до наступних ланок приводів будівельних машин.

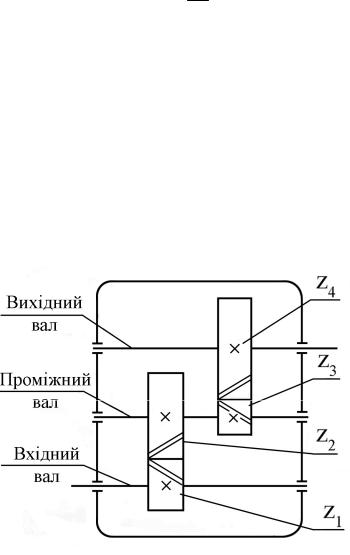

Редуктор, який вивчається, є двоступінчатим, циліндричним, тому, що має дві циліндричні косозубі передачі, зубчасті колеса яких закріплені на валах, кожний вал опирається на пару роликопідшипників. Кожна зубчаста передача складається з пари зубчастих коліс, менше колесо називають шестерня і вона є ведучим елементом, а більше зубчасте колесо є веденим елементом передачі.

Відношення частоти обертання ведучого елемента передачі n1

до частоти обертання n2 веденого елемента зветься передаточним числом (відношенням) u :

u = n1 . n2

Передаточне відношення зубчастої передачі можна визначити,

як відношення кількості зубців на веденому колесі z2 до кількості зу-

бців на ведучій шестерні z1:

49

u= z2 . z

1

Порядок виконання лабораторної роботи

1. Детально розглянути конструктивні особливості зубчастих передач в редукторі і процес роботи редуктора. Накреслити кінематичну схему редуктора, як показано на рис.1.1. і позначити вали і зубчасті передачі за роз’ясненнями викладача.

Рис. 1.1. Кінематична схема циліндричного редуктора

2. Обчислити кількість зубців на зубчатих колесах в редукторі

z1 , z2 , z3 , z4 .

3. Визначити передаточні відношення зубчастих передач

u = |

z2 |

; u |

2 |

= |

z4 |

. |

|

|

|||||

1 |

z1 |

|

|

z 3 |

||

|

|

|

|

|||

4.Визначити загальне передаточне відношення редуктора, як добуток передаточних відношень його передач

uр = u1 × u2 .

5.Виміряти крок зачеплення t зубців в зубчастих передачах. Крок зачеплення пов’язаний з числом π , тому за основну характерис-

50

тику зубчастого зачеплення приймають величину, що дорівнює відношенню кроку t до π і називають її модулем m , мм

m = πt .

Обраховане значення модуля округлюємо до найближчого стандартного значення (СТ СЭВ 310-37), мм: I-й ряд: 1; 1,25; 1,5; 2,5; 3; 4; 5; 6; 8; 10; 12; 2-й ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,9; 11.

6.Діаметри ділильних кіл зубчастих коліс визначають за залежністю

D = m × zк ,

де zк -кількість зубців колеса.

7. Для вирахування величини втрати потужності на подолання опору тертя в редукторі визначити ККД редуктора:

зр = з1 × з2 × з3 ,

де h1 і з2 - відповідно значення ККД його зубчастих передач, для закритих зубчастих передач з циліндричними колесами середні зна-

чення ККД бувають в межах 0,96…0,98; з3 = 0.99 значення ККД па-

ри підшипників кочення.

8. Якщо на вхідний вал редуктора встановити електродвигун потужністю N =10 кВт і частотою обертання n =1440 об/хв., то можна визначити потужність і кількість обертів вихідного валу редуктора, враховуючи його ККД і загальне передаточне відношення редуктора

N |

|

= N ×η |

|

, |

n = |

n |

. |

в |

р |

|

|||||

|

|

|

в |

uр |

|||

|

|

|

|

|

|

||

Черв`ячний редуктор

Черв`ячні передачі належать до категорії зубчасто-черв`ячних і застосовуються для передачі руху при перехресних валах. Основними елементами черв`ячного редуктора є черв`як і черв`ячне коле-