4. Пояснення щодо виконання роботи

Відповіді треба давати у тій послідовності, у якій поставлені питання контрольних завдань.

1.Тема першого питання розкрита у підручниках [1, 2, 4, 5]. Згідно ДСТУ 3761.2 2-98 зварюванням називають технологічний процес одержування нерознімного з’єднання між заготовками за допомогою нагрівання (місцевого або загального) та плавлення чи (і) пластичного деформування стисканням заготовок в місцях з’єднування. При цьому з’єднання повинно мати фізичні і механічні властивості, що наближуються до властивостей заготовок, що з’єднуються.

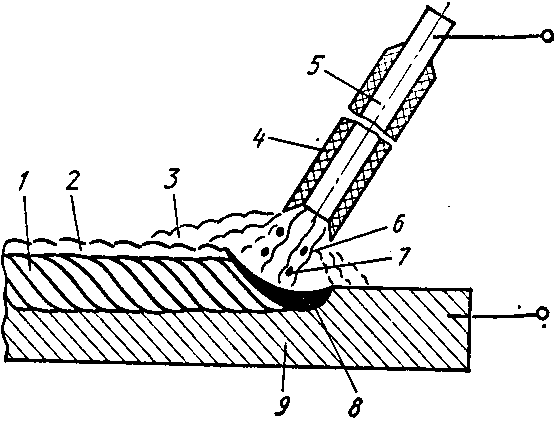

Схема ручного дугового зварювання показана на рис. 2 .

Рис. 2. Схема ручного дугового зварювання металевим покритим електродом: 1– зварний шов; 2 – газова шлакова корочка; 3 – захисна газова атмосфера; 4 – електродне покриття; 5 – електродний стержень;6 – електрична дуга; 7 – краплі електродного металу; 8 – зварна ванна; 9 – заготовка

Ручним дуговим зварюванням називається процес отримання неразнімного з’єднання робітником вручну без застосування засобів автоматизації шляхом розплавлення крайок зварювальних заготовок і присаджувального металу (електродів) завдяки дії електричної дуги, перемішуванню розплавленого металу і кристалізації розплавленої ванни металу, що призводить до утворення зварного шва. Джерелом тепла в цьому процесі є електрична зварювальна дуга, яка має наступні характерні особливості.

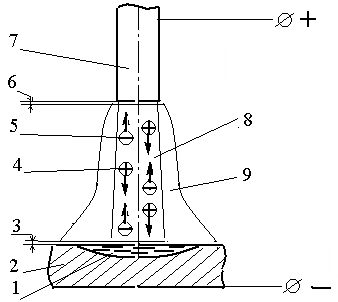

Електрична зварювальна дуга являє собою електричний розряд в газах подовженої дії між електродом і металом, що зварюється (рис 3). Вона характеризується яскравим світінням і високою температурою. Температура в середині електричної зварювальної дуги складає 6000…7000 ºС, а біля катоду і аноду температури дуги за рахунок відводу тепла знижуються і складають 2400 і 2600 ºС, відповідно. Дуга містить електрони, а також позитивно і негативно заряджені іони. Особливу увагу треба звернути на необхідність вмісту в дузі позитивно заряджених іонів легких металів (К+, Na+, Li+, Ca+…), без яких зварювальна електрична дуга була б нестійкою і процес зварювання був би неможливим. Саме стійкість зварювальної дуги, тобто тривалість її горіння, обумовлюється наявністю іонів легких металів. Без цих іонів електрична дуга тривало не горить, що робить процес зварювання неможливим.

Рис. 3. Схематичне зображення електричної зварювальної дуги : 1 – розплавлений метал; 2 – заготовка; 3 – катодна область; 4 – позитивно заряджені іони легких металів; 5 – електрони і негативно заряджені іони; 6 – анодна область; 7 – електрод; 8– стовп дуги; 9 – газовий захисний шар дуги.

В звичайних умовах гази, які являються ізоляторами, електрично нейтральні. Але, при загорянні електричної дуги під впливом дії електричного струму від поверхні нагрітого тіла відриваються електрони, які зі швидкістю 1,5…2 км/с устромляються до аноду. На своєму шляху вони стикаються з атомами різних речовин, в тому числі і з атомами легких металів, які в мовах електричного розряду перетворилися у пар(газ). При стиканні електронів з нейтральними атомами газів відбувається іонізація останніх. В результаті такого стикання замість однієї частинки утворюється три заряджених частинки. Процес іонізації стає лавиноподібним, що і забезпечує стійке горіння дуги при зварюванні.

Після визначення процесу ручного дугового зварювання слід намалювати схему зварювальної дуги і описати її устрій, розподіл температур та фізичні характеристики. Характеризуючи електричну зварювальну дугу слід звернути увагу на те, що від звичайної вона відрізняється тим, що крім електронів обов’язково вміщує позитивні іони легких металів ( К+, Na+, Li+,Ca++...), які сприяють її стійкості.

2. Зварність – це комплексна характеристика, яка вказує на здатність металу утворювати зварні з’єднання, що задовольняють умовам експлуатації. Ця характеристика може залежати від багатьох властивостей металу, що підлягає зварюванню, а саме, від таких як хімічний склад, теплопровідність, коефіцієнт термічного розширення, чутність до поглинання газів, здатність до окислювання, здатність до алотропічних перетворень, усадка при кристалізації тощо. Зварність гарна, коли не зменшуються міцність та інші фізичні характеристики, не утворюються тріщини холодні та гарячі, тобто коли метал не псується. З багатьох вказаних факторів дуже впливовим для зварності сталей є хімічний склад.

Зварність сталей залежить від вмісту вуглецю і ступеня легування. Найбільше на неї впливає вуглець – із збільшенням його вмісту зварність сталей погіршується. Звичайно вважається, що сталі, які містять менше 0,25...0,3%С, добре зварюються у широкому діапазоні товщин і режимів.

Для вуглецевих сталей зварність вважається доброю коли вміст вуглецю дорівнює < 0,3%С, задовільною – при 0,3...0,42%С, обмеженою – при 0,42...0,55%С і незадовільною – при > 0,55%С. Вуглецеві сталі, що містять < 0,3%С зварюються в будь яких умовах в широкому діапазоні товщин і форм деталей. Сталі, що містять 0,3...0,42%С можна зварювати при температурах. вищих ніж 5 ºС і, коли деталі мають велику товщину, то їх слід підігрівати до температури 150 ºС. Для зварювання сталей, що містять 0,42...0,55%С, деталі треба підігрівати до 150...300ºС, а для сталей, що містять > 0,55%С – до 200...500 ºС.

Леговані сталі мають гіршу зварність. Попередня оцінка впливу легуючих елементів на зварність визначається вуглецевим еквівалентом Се, який орієнтовно розраховують за емпіричними формулами, що були визначені різними авторами:

за методом Міжнародного інституту зварювання

Се = С + Mn/6 + (Cr + V + Mo)/5 + (Ni + Cu)/15,% ;

за оцінками інших авторів

Се = С + Mn/6 + Cr/5 + V/5 + Mo/4 + Ni/15 + Cu/13 + P/2,% або

Се = С + Mn/20 + Ni/15 + (Cr + Mo + V)/10,%,

де символи хімічних елементів – вуглецю (С), марганцю (Mn), хрому (Cr), ванадію (V), молібдену (Mo), нікелю (Ni), міді (Cu), фосфору (P) – показують їх процентний вміст в сталі.

Наведені формули принципово схожі. Тому можна користуватися однією з них, маючи на увазі, що вони надають нам орієнтовні свідчення. Чим більшим є вуглецевий еквівалент, тим гіршою рахується зварність. Низьколеговані сталі, які мають Се менший, ніж 0,2…0,35% добре зварюються. Сталі, величина вуглецевого еквіваленту яких вища за Се = 0,40…0,45%, слід рахувати чутливими до утворення тріщин. Допускають їх зварювання без підігріву при товщині металу до 10 мм; при більших значеннях Се перед зварюванням метал необхідно підігрівати.

Розшифровка марки сталі полягає в визначенні її виду і хімічного складу ( вмісту вуглецю, легуючих та шкідливих домішок). Розшифровку виконувати безпосередньо по індексам марки сталі, застосовуючи правила розшифровки, що описані у підручниках [1...5].

Наприклад :сталь 15 - вуглецева конструкційна якісна сталь. Вміст вуглецю 0,15%, сірки і фосфору – до 0,04%.

3. Ескіз зварної деталі треба намалювати згідно свого варіанту

(рис. 1), враховуючи правила креслення, звернувши увагу на позначення що стосуються зварювання. На полочці цього позначення вказані спосіб зварювання і тип зварного шва.

Назва способу зварювання визначається по шифру [12]. У нашому випадку 111 означає ручне дугове зварювання (дивись рис.1). Інші способи визначаються такими шифрами: дугове зварювання в середовищі інертного газу неплавким електродом – шифром 131, дугове зварювання під шаром флюсу – шифром 121 і т.п.

Тип зварного шва визначається конструкцією з’єднання (додаток 4). Шви бувають стикові (С1…С25), кутові (У1…У10), таврові (Т1…Т11) і внапуск (Н1…Н3). ). Номер для типу шва вибирається з додатку 4, виходячи з товщини „S” листа. Крім того для зєднань типів У, Т і Н треба проставити мінімальний розмір катету перерізу наплавленого маталу К за даними додатку 4, або орієнтовними даними, що наведені у табл. 3 :

Таблиця 3

|

Тип зєднання |

Товщина металу, S |

Мінімальне значення катету К,мм |

Тип зєднання |

Товщина металу, S |

Мінімальне значення катету К,мм |

|

У |

3 - 5 |

3 |

Т |

3 |

3 |

|

6 - 9 |

4 |

4 - 10 |

4 | ||

|

10 -14 |

5 |

12 - 16 |

5 | ||

|

>14 |

6 |

>16 |

6 |

Для з єднань внапуск К встановлюється орієнтовно за найменшим розміром товщини деталі, що зварюється, і, більш точно, за даними додатку 4.

Крім того, шви бувають однобічні і двобічні, з обробкою кромок і без неї. Листи для майбутнього шва в місці стику можуть бути спеціально підготовлені (знята частина торця) для кращого проплавлення при зварюванні. Такі шви використовують для великих товщин. Для маленьких товщин подібна операція не виконується.

4. Переріз шва малювати виходячи з певного варіанту з врахуванням розмірів виробу (табл. 1, рис.1), допустимих значень катету К випуклості і угнутості зварного шва. Останні можна проставляти довільно і приблизно виходячи з таблиці, що міститься в додатку 3.

Форму перерізу визначають з додатку 4, з урахуванням товщини листа, що зварюється, і типу зварного з’єднання, яке було визначено в п 3 відповіді на питання завдання. На малюнку форми перерізу зварного шва (додаток 4) овалом показано загально розплавлений метал. Останній складається з двох металів: 1) з металу деталі, що був розплавлений (не заштрихована частина деталі) і 2) наплавленого металу з електроду (решта розплавленого металу, що знаходиться в овалі здійсненого шва).

5. Основним результатом цього пункту повинно бути визначення маси наплавленого металу, тобто того металу, який при формуванні зварної ванни надходить з електроду. Відповідно, в загальній площі зварного шва, підраховується площа зазору між двома листами і підсилення шва g. Для простоти підрахунків площу фігури, що займає наплавлений метал, необхідно розбити на 2-3 прості фігури. Це можуть бути сегмент (F1, рис.3) і прямокутник (F2, рис.3), або сегмент, прямокутник і трикутник, заданих розмірів (див. додаток 4). Для спрощення, допускається підрахування площі сегмента як площі вписаного трикутника. Після підрахування сумарної площі F = F1+ F2+ F3 +Fn і сумарної довжини L визначають об’єм V і масу mн наплавленого металу. При цьому використовують густину ρ сталі, що дорівнює 7,85 г/см3

V= F٠L; (2)

mн= V ρ. (3)

Приклад: для товщини листа 4 мм підбираємо шов С2 (рис. 4,а), а

д ля

товщини листа 50 мм шов С21 (рис. 4,б)

ля

товщини листа 50 мм шов С21 (рис. 4,б)

а б

Рис. 4. Конструктивні елементи стикового зварного шва: а – С2; б – С21

Приклад розрахунку геометрії зварного з’єднання і маси наплавленого металу для шва С2 і товщини 4 мм (рис. 3,а):

![]() =

F1+F2

= 7+8=15 мм2;

=

F1+F2

= 7+8=15 мм2;

F1

= 2∙7∙![]() = 7 мм2;

= 7 мм2;

F2 = 4∙2 = 8 мм2;

V =

![]() ∙

∙![]() = 0,15 см2∙384

см = 57,6 см3;

= 0,15 см2∙384

см = 57,6 см3;

![]() = L+2

= L+2![]() D

= 3840 мм;

D

= 3840 мм;

mн

= V∙![]() =

57,6∙7,85 = 452,16 г.

=

57,6∙7,85 = 452,16 г.

6. Тип електроду визначають в залежності від межі міцності основного металу σВ або хімічного складу сталі (додаток 2)

Для електродів вуглецевих і низьколегованих сталей (14 типів) в типі електроду позначається межа міцності σВ наплавленого металу (додаток 2). Наприклад, в типі електроду Э42. цифри 42 вказують на те що межа міцності σВ наплавленого металу цим електродом складає 420 МПа. Взагалі доцільно, щоб міцність електродного (присаджувального) металу була рівною або вища за міцність основного металу.

Міцність основного металу можна визначити по табл.. (додаток 1). Наприклад: ручне дугове зварювання, основний метал – сталь 15, межа міцності (тимчасовий опір на розтягування) σВ = 380МПа; вибираємо електрод типу Э42, метал якого має σВ = 420 МПа. Марку електроду визначаємо за таблицею (додаток 2).

Для електродів високолегованих сталей з особливими властивостями (49 типів) і для електродів теплостійких сталей (9типів) в типі електроду указується хімічний склад наплавленого металу. Наприклад, Э-09ХМ, Э-02Х12Н9Т. Маркірують ці електроди таким чином. Після літери Э, яка позначає електрод, проставляються цифри, що вказують на кількість вуглецю у сотих долях відсотка; далі стоять букви, що позначають той чи інший хімічний елемент, цифри після букви вказують на кількість цього хімічного елементу у цілих відсотках, літера А вкінці показує на те, що електрод містить малу кількість сірки і фосфору. Букви, якими позначаються хімічні елементи в типі електродів, розшифровуються так: Х – хром, Г – марганець, Н – нікель, Т – титан, С – кремній, М – молібден, В – вольфрам і т.д. Це маркування дуже схоже з маркуванням конструкційних легованих сталей, що поліпшує вибір електродів до вказаних сталей. Отак в типі електроду Э-02Х12Н9Т міститься 0,02%С, 12% хрому, 9% нікелю і близько 1% Ті. Цей тип електроду придатний для зварювання сталей подібного складу ,наприклад, для зварювання сталі марки 02Х12Н9Т.

7 Режим ручного дугового зварювання визначається: діаметром електроду, силою, родом і полярністю струму, напругою на дузі ,а також швидкістю і продуктивністю зварювання.

. Діаметр електрода підбирають виходячи з товщини заготовки:

Товщина заготовки, мм 1-2 3 4-5 6-12 13 і більше

Діаметр електрода, мм 1,5-2 3 3-4 4-5 5-8

Рід струму і полярність приймаються в залежності від умов зварювання: марки і товщини основного металу, положення в просторі, ступені відповідальності з’єднання. При виконанні учбових завдань умовно приймаємо: для зварювання вуглецевих сталей – змінний струм, для легованих – постійний струм прямої полярності.

Сила

струму [6]:

![]() ,А (4)

,А (4)

де deл

- діаметр електроду ,мм,

![]() –

коефіцієнт, що залежить від діаметра

електроду:

–

коефіцієнт, що залежить від діаметра

електроду:

Діаметр електрода, мм 2 3 4 5 6

![]() 25-30

30-45

35-50

40-55

45-60

25-30

30-45

35-50

40-55

45-60

Слід визначити ,що з΄єднання таврові і внапуск виконуються на підвищеному на 10-20% струмі порівняно із стиковими.

Напруга на дузі приймається приблизно :для змінного струму 25-30В, для постійного 20-25В .

Довжина

дуги: ![]() ,

мм (5)

,

мм (5)

Тривалість

зварювання:

![]() ,

год, (6)

,

год, (6)

де t0 - час горіння дуги, год; Кп - коефіцієнт застосування поста .приймається: для заводських умов-0,8, для польових 0,6.

Час

горіння дуги [7]:

![]() ,год. (7)

,год. (7)

де М- маса металу, що наплавляється, г; І-сила струму, А; Кн - коефіцієнт наплавлення (додаток 2).

Коефіцієнт

наплавлення „Кн”

–важливий

нормуючий показник для всіх електричних

способів зварювання плавленням. Він

показує скільки грамів металічного

матеріалу можна наплавити силою струму

в 1А за час – 1 год. Розмірність Кн

: [![]() ].

].

Швидкість

зварювання :

![]() ,

м/год, (8)

,

м/год, (8)

де L - загальна довжина зварних швів, м .

Продуктивність зварювання: П = ІКн,г/ ·година

Загальну масу електродів підраховують за формулою:

МЗЕ

=

![]() ,

(9)

,

(9)

де mн

– маса наплавленого металу [кг],

визначається в пункті 2;

![]() –

коефіцієнт втрат на угар і розбризкування;

–

коефіцієнт втрат на угар і розбризкування;

![]() –

коефіцієнт втрат на обмазку;

–

коефіцієнт втрат на обмазку;

![]() –

коефіцієнт втрат на огарки.

–

коефіцієнт втрат на огарки.

Величини

даних коефіцієнтів можна прийняти для

РДЗ:

![]() =

1,1...1,15;

=

1,1...1,15;![]() =

1,18...1,35 (залежить від товщини покриття

електроду);

=

1,18...1,35 (залежить від товщини покриття

електроду);

![]() =

1,07...1,1.

=

1,07...1,1.

8. Характеристики джерела живлення підбираються за даними додатків 5 або 6, в першу чергу, за родом струму і номінальною силою струму. Джерела живлення поділяються на змінного (трансформатори) і постійного (генератори, перетворювачі, випрямлячі) струму. Після вибору джерела живлення необхідно дати його характеристику

9. Витрати електроенергії:

N = IUt/1000, кВт·год, (11)

де І – сила струму , А; U -напруга ,В ; t -час зварювання ,год.

10. Дефекти можуть бути явними, скритими, виправними і невиправними. До них відносять такі дефекти.

- Дефект форми шва, який характеризується зменшенням перерізу або збільшенням підсилення шва.

- Незаварені кратери, які можуть бути концентраторами напруження і причиною утворення тріщин.

- Підрізи, які зменшують переріз шва і можуть бути концентраторами напруження і причиною утворення тріщин.

- Прожоги, що звичайно виникають при зварювані тонкого металу.

- Пори. Вони знижують міцність металу і герметичність з’єднання.

- Шлакові включення - знижують механічні властивості. з’єднання.

- Непровари - утворюють напруження і знижують міцність шва.

- Тріщини, які можуть бути мікро і макротріщінами. Вони знижують механічні властивості шва.

Крім вказаних можуть бути напливи, бризки, свіщі, вгнутість кореня, короблення деталі тощо.

До способів виявлення дефектів належать такі: зовнішній огляд, просвічування рентгенівським або гама промінням, ультозвукова дефектоскопія, магнітографія, металографія тощо.

ЛІТЕРАТУРА

.Попович В.,Голубець В. Технологія конструкційних матеріалів і матеріалознавство. Кн. 1 Суми, “Університет книга”, 2002.-264с., т.2-260с

Никифоров В.М. Технологія металів і конструкційні матеріали. К., Вища школа,1984,344с.

Добровольський О.Г. Матеріалознавство та матеріали у машинобудуванні: Навчальний посібник.К. КНУБА., 2004 – 109 с.

Дриц М.Е., Москалев М.А. Технология конструкционних материалов и материаловедение: – М.: Высшая школа, 1990,– 447с.: ил.

Технология конструкционных материалов. Под ред. Г. А. Прейса. К.: Вища школа, 1984. 359 с.

Сергеев Н.П. Справочник молодого электросварщика, М.: «Высшая школа», 1980, 188 с.

. Сварка и резка в промышленом строительстве. Под.ред. Малышева Б.Д. - М.: Стройиздат, 1989, 530с.

Шкуратовский Г.Д., Шинкарьов Б.М. Сварочные работы. К.: “Будивэльнык”, 1988, 348 с.

Большаков В.И. и др. Металловедение и сварка строительных сталей. К.: УНК ВО, 1989, 223 с.

Алексеев Е.К., Мельник В.И. Сварка в промышленном строительстве. М.: Стройиздат, 1977, 360 с.

Прох Л.Ц. и др. Справочник по сварочному оборудованию. К.: Техника, 1983, 208 с.

ДСТУ 2222-93. Зварювання високотемпературне і низькотемпературне. К.: 1993.

Сварка, пайка и термическая резка металлов. 4.2. Издательство стандартов. М.: 1976.

Городжа А.Д., Добровольський О.Г. та інші Матеріалознавство та електроматеріали: Навчальний посібник. К. КНУБА., 2006 – 304 с.