Сравнительный анализ экономической эффективности вариантов повышения ресурса подпятника.

Затраты связанные с увеличением ресурса подпятника:

1) Покупка нового токарного станка с ЧПУ для алмазного точения, а так же алмазных резцов или модернизация имеющегося оборудования.

2) Затраты связанные с нанесением антифрикционного покрытия.

3) Затраты связаны с заменой бронзы на фторопласт.

Рассмотрим подробнее каждый из вариантов и проведем оценку экономической эффективности внедрения на предприятии.

Себестоимость бронзовой пластины.

Исходный вариант.

Данные предприятия.

Стоимость материала: 1кг=127,68 руб.

Вес детали: m=0,086 кг.

Стоимость 1дет=127,68*0,086=10,98 руб.

Нормированная з/пл

ц№10-0,4062 коп.

ц№35-0,4622 коп.

Полная себестоимость одной детали складывается из прямых и косвенных затрат.

![]()

Где

![]() -прямые

затраты;

-прямые

затраты;

![]() -косвенные

затраты.

-косвенные

затраты.

Прямые затраты:

1. Основной материал=10,98 руб.

2. Нормированная з/пл (ц№10+ц№35)

3. Премия 20% от нормированной з/пл.

4. Дополнительная з/пл 15% от Σ п2 и п3

5. Начисления на з/пл 28,1% от Σ п2,п3,п4

6. Брак 0,2% от Σ 1-5

![]() =10,98+(0,4062+0,4622)+0,17368+0,156312+0,33675+0,025=12,54

руб

=10,98+(0,4062+0,4622)+0,17368+0,156312+0,33675+0,025=12,54

руб

Косвенные затраты:

Цеховые расходы 252,3% от Σ п2,п3,п4

![]() =2,523*(0,4062+0,4622+0,1768+0,156312)=3,03

руб

=2,523*(0,4062+0,4622+0,1768+0,156312)=3,03

руб

Полная себестоимость одной детали

![]() =12,54+3,03=15,57

руб.

=12,54+3,03=15,57

руб.

Для оценки экономической эффективности рассмотрим с точки зрения себестоимости продукции и капитальных вложений

1) Расчет себестоимости детали и операции.

Полная себестоимость изделия

![]()

где

![]() -

производственная себестоимость;

-

производственная себестоимость;

![]() -внепроизводственные

расходы.

-внепроизводственные

расходы.

Производственная себестоимость слагается из следующих затрат:

![]()

где

![]() -цеховая

себестоимость изделия;

-цеховая

себестоимость изделия;

![]() -расходы

на подготовку и освоение производства;

-расходы

на подготовку и освоение производства;

![]() -затраты,

обусловленные браком;

-затраты,

обусловленные браком;

![]() -общезаводские

расходы.

-общезаводские

расходы.

Капиталовложения, принимаемые к расчету при определении сравнительной экономической эффективности

![]() ,

,

где

![]() -прямые

капиталовложения, руб;

-прямые

капиталовложения, руб;

![]() -

сопряженные капиталовложения, руб;

-

сопряженные капиталовложения, руб;

![]() -

капиталовложения в сопутствующие

отрасли, руб;

-

капиталовложения в сопутствующие

отрасли, руб;

![]() -

капиталовложения на выполнение

научно-исследовательских работ, руб.

-

капиталовложения на выполнение

научно-исследовательских работ, руб.

Сравнительный анализ экономической эффективности вариантов повышения ресурса подпятника.

Анализ показателей эффективности инвестиционных проектов

Технико-экономический анализ проекта проведён в соответствии с «Методическими рекомендациями по оценке эффективности инвестиционных проектов и их отбору для финансирования».

Оценка предстоящих затрат и результатов при определении эффективности инвестиционного проекта осуществляется в пределах расчётного периода, продолжительность которого (горизонт расчёта) принимается с учётом продолжительности создания и эксплуатации объекта; достижения заданных характеристик прибыли; требований инвестора.

Горизонт расчёта измеряется количеством шагов расчёта. Шагом расчёта при определении показателей эффективности в пределах расчётного периода принят 1 год.

Затраты, осуществляемые участниками, подразделяются на первоначальные (капитальные) и текущие, которые осуществляются соответственно на стадиях: строительной и функционирования.

В качестве основных показателей, используемых для расчётов эффективности инвестиционных проектов, рекомендуется:

чистый дисконтированный доход (ЧДД);

индекс доходности (ИД);

срок окупаемости (СО);

внутренняя норма доходности (ВНД).

Чистый дисконтированный доход определяется как сумма текущих эффектов за весь расчётный период, приведённая к начальному шагу, или как превышение интегральных результатов над интегральными затратами. Если в течение расчётного периода не происходит инфляционного изменения цен или расчёт производится в базовых ценах, то величина ЧДД для постоянной нормы дисконта вычисляется по формуле:

![]() ,

,

где Rt – результаты, достигаемые на t-ом шаге расчёта;

Зt – затраты, осуществляемые на том же шаге;

Т – горизонт расчёта, равный времени, за которое определяется прибыль; в нашем случае Т = 3 года;

t – шаг расчёта, принятый за 1 год;

Е – норма дисконта, равная 8%;

К – капитальные затраты.

Если ЧДД инвестиционного проекта положителен, проект является эффективным и может рассматриваться вопрос о его принятии. Чем больше ЧДД, тем эффективнее проект. На практике часто пользуются модифицированной формулой для определения ∆ЧДД.

![]() ,

,

где ∆S = Sа – Sн, годовая экономия, равная разнице между затратами на аналог и затратами на нововведение;

∆Р – дополнительная прибыль предприятия за счёт увеличения объёма выпускаемой продукции (если таковая есть)

Индекс доходности представляет собой отношение суммы приведённых эффектов к величине капиталовложений:

![]()

Индекс доходности тесно связан с ЧДД. Он строится из тех же элементов и его значение связано со значением ЧДД: если ЧДД положителен, то ИД > 1 и наоборот. Если ИД > 1, проект эффективен, если ИД < 1 – неэффективен.

Срок окупаемости – минимальный временной интервал (от начала осуществления проекта), за пределами которого интегральный эффект становится и в дальнейшем остается неотрицательным. Иными словами, это – период (измеряемый в месяцах, кварталах или годах), начиная с которого первоначальные вложения и другие затраты, связанные с инвестиционным проектом, покрываются суммарными результатами его осуществления.

![]() ,

,

где ЧДДГ – чистый дисконтированный доход за шаг расчёта, т. е. за год.

Внутренняя норма доходности – норма дисконта, при которой величина приведённых эффектов равна приведённым капиталовложениям. Иными словами ВНД является решением уравнения:

![]() ,

,

где Кt – величина капитальных затрат на t-ом шаге.

Критерием ВНД может служить процент в банке.

Если расчет ЧДД инвестиционного проекта даёт ответ на вопрос, является он эффективным или нет при некоторой заданной норме дисконта Е, то ВНД проекта определяется в процессе расчета и затем сравнивается с требуемой инвестором нормой дохода на вкладываемый капитал.

В случае, когда ВНД равна или больше требуемой инвестором нормы дохода на капитал, инвестиции в данный инвестиционный проект оправданы, и может рассматриваться вопрос о его принятии. В противном случае инвестиции в данный проект не целесообразны.

Если сравнение альтернативных (взаимоисключающих) инвестиционных проектов (вариантов проекта) по ЧДД и ВНД приводят к противоположным результатам, предпочтение следует отдавать ЧДД.

Ни один из перечисленных критериев сам по себе не является достаточным для принятия проекта. Решение об инвестировании проекта должно приниматься с учётом значений всех перечисленных критериев и интересов всех участников.

Оценку эффективности проведём, используя показатели ∆ЧДД, ИД и СО. Критерий эффективности проекта ∆ЧДД > 0, ИД > 1, а срок окупаемости проекта установлен инвестором – 1 год.

2. Постановка задачи

В дипломной работе рассматривается три варианта повышения ресурса качающего узла:

1) Технологическое направление: замена финишной операции, притирки бронзовой пластины 3216.597 на операцию алмазного точения.

В результате притирки абразивной пастой возможны включения абразивных частиц в бронзовую пластину, что приводит к образованию рисок на поверхности при работе, а позже и к постепенному износу пластины, что приводит к соприкосновению стального подпятника с наклонной шайбой (недопустимо).

2) Нанесение антифрикционного износостойкого покрытия на рабочие пары (подпятник - н/шайба плунжер-втулка). Это мероприятие увеличивает ресурс благодаря снижению коэффициента трения и увеличению износостойкости поверхностей.

3) Замена бронзы БрСуНЦСФ 3-3-3-20-0,2 с коэффициентом трения 0,2 на металлофторопласт с более низким коэффициентом трения, повышенной износостойкостью, что так же повышает ресурс работы подпятника и всего качающего узла в целом.

План выпуска пластин – 300 в год. Брак составляет 0,2% Трудоемкость изготовления одной пластины – 5,1 минуты. Потребляемая мощность установок – 5,7 кВт.

Ресурс выпускаемых пластин – 10000 часов. Сумма затрат на производство пластин до введения мероприятий составляет 15,57 руб.

3. Замена финишной операции, притирки бронзовой пластины 3216.597 на операцию алмазного точения.

Основные характеристики:

Трудоемкость изготовления одной пластин – 4,5 минуты. Брак составляет 0,2 %. Потребляемая мощность 6,7 кВт.

Вследствие улучшения качества поверхности пластин их ресурс увеличивается до 11000 часов.

Расчёт экономической эффективности объекта нововведения осуществляется по сравнению с аналогом, за который принята существующая технология на ОАО ПАО «Инкар».

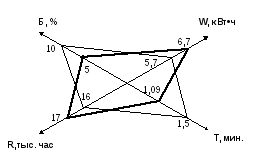

Результаты сравнения базового и проектируемого вариантов представим в виде секторограммы технических показателей (рис.1). Значения, используемые для построения секторограммы, представлены в таблице 1.

Таблица 1.

Технологические и эксплуатационные показатели.

|

Технологические показатели |

Условное обозначение |

Существующая установка |

Модернизированная установка |

|

Брак, % |

Б |

0,3 |

0,2 |

|

Трудоемкость изготовления, мин. |

Т |

5,1 |

4,5 |

|

Ресурс пластин, часы. |

R |

10000 |

11000 |

|

Потребляемая мощность технологического оборудования, кВт |

W |

5,7 |

6,7 |

Рис. 1. Секторограмма технических показателей.

Аналог

Нововведение

Проведем оценку экономической эффективности повышения ресурса работы подпятника.

Капитальные затраты:

• выполнение научно-исследовательской работы;

• проектирование установки;

• проведения модернизации установки.

Годовая экономия осуществляется за счет:

• сокращения фонда оплаты труда рабочих вследствие снижения трудоемкости операции;

• снижения себестоимости вследствие сокращения затрат производства, связанных с браком;

• сокращение затрат на электроэнергию в связи с уменьшением трудоемкости операции за вычетом затрат на потребляемую мощность.

При расчете годовой экономии варианты приводятся в сопоставимый вид по ресурсу подпятника.

Расчет капитальных затрат

Определим капитальные затраты, которые в данном случае равны:

К = Sнир + Sосн + Sобор

где Sнир – затраты на выполнение научно-исследовательской работы (НИР), руб.

Sосн – затраты на оснастку, руб.

Sобор – затраты на приобретение оборудования, руб.

3.1. Расчет затрат на выполнение научно-исследовательской работы

Затраты на выполнение научно-исследовательских работ определяются выражением:

Sнир.= Sз.п. + Sн.р. = Тнир·Снр·(1 + kдоп)·(1 + kпрем)·(1 + kурал)·(1 + kс.с.)·(1 + Kн.р.)

где Sз.п. – заработная плата научного работника, проводящего НИР, руб;

Sн.р. – накладные расходы, равные 200% от фонда оплаты труда, руб.;

Тнир – трудоёмкость проведения НИР (Тнир = 60), дней;

Снр. – средняя тарифная ставка научного работника (Снр.= 320), руб./день;

kдоп – коэффициент, учитывающий затраты на дополнительную зарплату основных рабочих (kдоп = 0,1);

kпрем – коэффициент, учитывающий затраты на премию (kпрем = 0,4);

kурал – уральский коэффициент (kурал = 0,15);

kс.с. – коэффициент, учитывающий затраты на социальное страхование работников (kс.с. = 0,26);

Кн.р. – коэффициент, учитывающий затраты на накладные расходы (Кн.р. = 2,0).

Sнир=60·320·(1 + 0,1)·(1 + 0,4)·(1 + 0,15)·(1 + 0,26)·(1 + 2) = 128532,1 руб.

3.3. Расчет затрат на приобретение оборудования

Затраты на приобретение оборудования определяются выражением:

Sобор=Sо.т.(1+σт + σс + σм )+Sнир+ Sз.п+ Sн.р.

где Sо.т. – оптовая цена оборудования, руб.;

σт – коэффициент транспортно-заготовительных расходов, руб.;

σс – коэффициент, учитывающий затраты на строительные работы, руб.

σм– коэффициент, учитывающий затраты на освоение оборудования, руб.

Sнир– предпроизводственные затраты на выполнение НИР, руб.

Sобор=

Заработная плата рабочих и накладные расходы

Заработная плата рабочих, монтирующих установку, и накладные расходы определяются выражением:

Sз.п. + Sн.р. = Тм·Ссл·(1+kдоп)·(1+kпрем)·(1+kурал)·(1+kс.с.)·(1+Kн.р.),

где Тм – трудоёмкость монтажа узла (Тм = 15), дней;

Ссл. – средняя тарифная ставка слесаря (Ссл. = 200), руб./день;

kдоп – коэффициент, учитывающий затраты на дополнительную зарплату основных рабочих (kдоп = 0,1);

kпрем – коэффициент, учитывающий затраты на премию (kпрем = 0,4);

kурал – уральский коэффициент (kурал = 0,15);

kс.с. – коэффициент, учитывающий затраты на социальное страхование работников (kс.с. = 0,26);

Кн.р. – коэффициент, учитывающий затраты на накладные расходы (Кн.р. = 2,0).

Sз.п. + Sн.р. = 15·200·(1+0,1)·(1+0,4)·(1+0,15)·(1+0,26)·(1+2,0) = 20083,14 руб.

Sобор=

Капитальные затраты:

К = 128532,1 + 112465,58 + 21490,19 = 262487,87 руб.

4. Нанесение антифрикционного износостойкого покрытия на рабочие пары (подпятник - н/шайба плунжер-втулка).

Основные характеристики:

Трудоемкость изготовления одной пластин – 5 минут. Брак составляет 0,2 %. Потребляемая мощность 6,7 кВт.

Вследствие улучшения качества поверхности пластин их ресурс увеличивается до 11000 часов.

Расчет капитальных затрат

Определим капитальные затраты, которые в данном случае равны:

К = Sнир + Sэкс + Sобор

где Sнир – затраты на выполнение научно-исследовательской работы (НИР), руб.

Sэкс – затраты при эксплуатации установки, руб.

Sобор – затраты на приобретение оборудования, руб.

3.1. Расчет затрат на выполнение научно-исследовательской работы

Затраты на выполнение научно-исследовательских работ определяются выражением:

Sнир.= Sз.п. + Sн.р. = Тнир·Снр·(1 + kдоп)·(1 + kпрем)·(1 + kурал)·(1 + kс.с.)·(1 + Kн.р.)

где Sз.п. – заработная плата научного работника, проводящего НИР, руб;

Sн.р. – накладные расходы, равные 200% от фонда оплаты труда, руб.;

Тнир – трудоёмкость проведения НИР (Тнир = 60), дней;

Снр. – средняя тарифная ставка научного работника (Снр.= 320), руб./день;

kдоп – коэффициент, учитывающий затраты на дополнительную зарплату основных рабочих (kдоп = 0,1);

kпрем – коэффициент, учитывающий затраты на премию (kпрем = 0,4);

kурал – уральский коэффициент (kурал = 0,15);

kс.с. – коэффициент, учитывающий затраты на социальное страхование работников (kс.с. = 0,26);

Кн.р. – коэффициент, учитывающий затраты на накладные расходы (Кн.р. = 2,0).

Sнир=60·320·(1 + 0,1)·(1 + 0,4)·(1 + 0,15)·(1 + 0,26)·(1 + 2) = 128532,1 руб.