Воронов / Курсоваработа1

.doc

Министерство образования РФ

Пермский государственный технический университет

Кафедра «Авиадвигатели»

Курсовая работа

«Узел ТВД двигателя ПС-90А2»

Выполнил студент группы АД-00-1 Бадин Д.К.

Проверил преподаватель: Воронов Л.В.

Пермь, 2004.

Содержание

1. Введение ……………………………………………………………………….3

2. Описание конструкции узла…………………………………………………...4

3. Анализ существующих недостатков и мероприятия по их устранению…...8

4. Расчет диска 2 ступени на статическую прочность …………………………9

5. Выводы ………………………………………………………………………..19

Введение

Двигатель ПС-90А2 создан в Пермском ОАО «Авиадвигатель», является модификацией ПС-90А, вобравший в себя наиболее современные конструкторские решения. По уровню этих решений, параметрам рабочего процесса он соответствует, и иногда превосходит зарубежные двигатели своего класса. Двигатель устанавливается на магистральные пассажирские самолеты ИЛ-96-300, ТУ-204, ТУ-214, ТУ-234. По сравнению с ПС-90А имеет улучшенные экономические, экологические и эксплуатационные характеристики.

Описание конструкции узла

Турбина двигателя осевая шестиступенчатая двухвальная состоит из двух каскадов. Турбина высокого давления (ТВД) двухступенчатая, приводит во вращение ротор КВД, а турбина низкого давления (ТНД), четырехступенчатая, приводит во вращение вентилятор и подпорные ступени.

Турбина высокого давления состоит из следующих узлов: сопловых аппаратов 1-й и 2-й ступеней, ротора и опоры роликового подшипника.

Сопловой аппарат первой ступени расположен между наружным и внутренним кольцом газосборника, который является элементом камеры сгорания. Он состоит из 34-х охлаждаемых лопаток, опоры СА, кольца наружного ТВД, разрезного кольца и перфорированного кольца.

Наружные полки лопаток с помощью Г-образных выступов крепятся к наружному кольцу газосборника и фиксируются с помощью штифтов. Внутренние полки лопаток своими задними буртиками входят в кольцевую проточку опоры СА, а передним в канавку, образованную опорой СА и фланцем внутреннего кольца газосборника.

Фланец внутреннего кольца газосборника крепится к фланцу опоры СА. Фланца наружного кольца газосборника крепится болтами к заднему фланцу корпуса камеры сгорания совместно с фланцами промежуточного кольца, собранного вместе с разрезным кольцом. Кольцо сделано разрезным, состоящих из отдельных сегментов, что обеспечивает возможность их свободного теплового расширения в окружном направлении. Промежуточные и разрезное кольца изготовлены из жаропрочного сплава на никелевой основе ЭИ437БУ-ВД.

Цилиндрическая часть опоры соплового аппарата 1-й ступени имеют уступ, увеличивающий ее податливость в осевом направлении, что обеспечивает своду теплового расширения полок лопаток и предотвращает возникновение температурных напряжений. Коническая часть опоры роликового подшипника крепится к внутреннему кожуху камеры сгорания. К заднему фланцу цилиндрической части опоры СА крепится крышка, которая своим внутренним фланцем вместе с фланцами лабиринтов, крепится винтами к корпусу опоры роликового подшипника. На фланцах лабиринтов выполнено сотовое уплотнение. Лопатки СА изготовлены из жаропрочного сплава на никелевой основе методом точного литья по выплаляемым моделям.

Осевое усилие, действующее на СА 1-й ступени и направленное в сторону сопла, передается от наружных полок лопаток через газосборник на корпус камеры сгорания, а от внутренмих полок – через опору СА на внутренний кожух камеры сгорания. Радиальных усилий сопловой аппарат не передает.

Сопловой аппарат 2-й ступени состоит из наружного кольца, 47-ми охлаждаемых лопаток, разрезного кольца, проставок.

На наружных полках лопаток имеются Г-образные выступы, которыми они входят в соответствующие проточки на наружном кольце и фиксируются. На подошвах лопаток выполнены соты, образующие вместе с гребешками лабиринтов сотовое уплотнение между первой и второй ступенями.

Окружное и осевое усилия, действующие на лопатки СА, передаются через передний фланец наружного кольца на промежуточное кольцо корпуса 1-й ступени и далее через газосборник на корпус камеры сгорания.

Разрезное кольцо как и в 1-й ступени, состоит из отдельных сегментов, которые крепятся к наружному кольцу ТВД.

Ротор ТВД состоит из вала, диска 1-й ступени с дефлектором и рабочими лопатками, диска 2-й ступени и рабочими лопатками, промежуточного диска, роликового подшипника, деталей лабиринтного уплотнения и крепления.

Диски изготовлены из сплава на никелевой основе. На ободах дисков имеются пазы «елочного» типа для крепления рабочих лопаток. К переднему фланцу диска 1-й ступени крепится винтами дефлектор и лабиринт. Дефлектор, соединяется с выступами на ободе диска замками «пушечного» типа. На передней стенке дефлектора выполнен кольцевой уступ с гребешками, который вместе с фланцем лабиринта образует уплотнение полости опоры. Дефлектор также удерживает рабочие лопатки от осевого перемещения.

Диск 1-й ступени крепится к фланцу вала при помощи призонных болтов. Диск 2-й ступени крепится к фланцу вала ТВД 2-й ступени при помощи призонных болтов, этот вал садится на вал ТВД при помощи шлицевого соединения, и стягивается специальной стяжной гайкой, на которую опирается лабиринт.

Осевое усилие, действующее на рабочие лопатки, передаются через диск 1-й ступени на фланец вала, через диск 2-й ступени на фланец, стяжную гайку и через ее резбу на вал.

Кфланцу диска 2-й ступени крепится винтами лабиринт, для образования сотового уплотнения с сопловым аппаратом 3-й ступени ТНД, который центрируется по цилиндрической поверхности фланца диска. Лабиринт второй ступени одновременно удерживает рабочие лопатки от перемещения назад.

Дефлектор первой ступени служит для организации воздушного охлаждения диска и рабочих лопаток. В них и во фланцах имеются пазы и отверстия для прохода охлаждающего воздуха.

Для образования уплотнения проточной части ТВД между 1-й 2-й ступенями и для организации охлаждения задней поверхности диска 1-й ступени и передней поверхности диска 2-й ступени, а также рабочих лопаток 2-й ступени, между этими дисками расположен промежуточный диск. Промежуточный диск одновременно удерживает рабочие лопатки 1-й ступени от осевого перемещения назад, а 2-й ступени – вперед. Промежуточный диск центрируется по расточкам в ободах дисков. При помощи заднего фланца диска 1-й ступени он крепится. Этим же фланцем промежуточный диск удерживается от проворачивания. На ободе промежуточного диска имеются гребешки, которые совместно с сотами на лопатках соплового аппарата 2-й ступени образуют лабиринтное уплотнение между ступенями.

Рабочие лопатки обеих ступеней турбины высокого давления охлаждаются воздухом из-за компрессора лопатки 1-й ступени не имеют бандажных полок, лопатки 2-й ступени – с бандажными полками. Полки имеют зигзагообразные боковые поверхности, по которым при постановке лопаток в диск обеспечивается необходимый для снижения вибронапряжений натяг. На наружной поверхности полок лопаток образованы три гребешка, которые вместе с разрезным кольцом образуют уплотнение, уменьшающее перетекание газа через радиальный зазор во 2-й ступени.

Вал ротора полый. В передней части вала на его цапфе расположены двойной лабиринт, лабиринт, внутреннее кольцо роликового подшипника. Все его детали стянуты на валу гайкой, законтренной пластинчатым замком.

Диски на валу ротора ТВД расположены консольно, т.е. опоры находятся впереди них. Передней опорой ротора ТВД служит шариковый подшипник ротора КВД, соединенный с ротором ТВД через шлицевой переходный вал. Он воспринимает как радиальные, так и осевые усилия от обоих роторов. Задней и основной опорой ротора ТВД является роликовый подшипник.

Роликовый подшипник задней опоры ТВД воспринимает только радиальные усилия и через конструкцию опоры передает их на внутренний кожух камеры сгорания. Опора упруго-дмпферная с упругим элементом «беличье колесо».

Корпус опоры имеет три фланца – передний, задний и внутренний. Передним фланцем опора с эксцентриковым кольцом и опорой СА 1-й ступени крепится винтами к фланцу внутреннего кожуха КС. При сборке двигателя поворотом эксцентрикового кольца регулируют соосность опор роторов ТВД и КВД.

К заднему фланцу корпуса опоры крепятся фланцы лабиринтов, образующих вместе с гребешками лабиринтов полости охлаждающего воздуха. Фланцы лабиринтов имеют соты на цилиндрической поверхности для повышения эффективности уплотнения. Вторым задним фланцем корпус опоры вместе с фасонными фланцами крепится винтами к кожуху вала. Между фасонными фланцами имеется пространство, по которому из полости кожуха вала проходит охлаждающий воздух, теплоизолируя полость опоры и подшипник и проходя далее в систему охлаждения турбины. Уплотнение воздушных полостей осуществляется с помощью упругих колец, установленных в канавках стакана и лабиринта.

В расточку средней части корпуса опоры устанавливается наружная рессора и крепится к ней своим фланцем. Внутренняя рессора и наружная рессора соединяются своими фланцами при помощи винтов. В расточке внутренней рессоры установлено наружное кольцо роликового подшипника, которое зажато гайкой.

Анализ существующих недостатков и мероприятия по их устранению

Недостатки конструкции кольца наружного ТВД пока еще не определены, т.к. деталь экспериментальная и находится в стадии изготовления. По изготовлению, относится к классу особо трудоемких и ответственных деталей. Уже в производстве, при изготовлении возникают неудобства в обработке некоторых поверхностей. В основном это связано с устаревшим, имеющим износ, оборудованием, оснаской. В частности сверление глубоких отверстий малого диаметра для подвода охлаждающего воздуха СА 1-й ступени ТВД, обработка площадок крепления трубопроводов, фрезерования и долбления пазов.

При сверлении отверстия 2,5мм глубиной 18,3мм возможен увод сверла на выходе, поломка его. Основные рекомендации этому - делать отверстие ступенчатым.

При фрезеровании площадок, основная трудность это изготовление за один «установ», то есть изготовление без переустановки детали. Выход из этой ситуации использование фрезерных станков ЧПУ с большим поворотным столом.

При долблении 34-х пазов основная трудность это также обработка за одну установку детали. Решение – использование обрабатывающих центров с ЧПУ, с использование поворотного шпинделя.

Расчет диска 2 ступени на статическую прочность

Описание методики расчета

Диски роторов компрессоров и турбин являются наиболее нагруженными и ответственными деталями ГТД. Разрушение дисков чревато тяжёлыми последствиями: в полёте оно может привести не только к разрушению двигателя, но и к пробою и разгерметизации кабин самолёта или к пожару. С другой стороны, чрезмерное упрочнение дисков приводит к значительному увеличению массы двигателя. Поэтому уделяется большое внимание совершенствованию методики расчёта дисков с целью обеспечения их надёжной работы при минимальных запасах прочности.

Запас прочности по разрушающей частоте вращения (несущей способности) определяется как отношение частоты вращения, при которой происходит разрушение диска, к расчётной частоте вращения ротора (максимальной):

![]()

Так как при разрушении диски, как правило, разрушаются пополам, это значит, что диск разрушается тогда, когда область пластических деформаций распространяется на весь его объём. При этом в любой точке диска возникают тангенциальные напряжения, равные пределу длительной прочности дл или пределу прочности b.

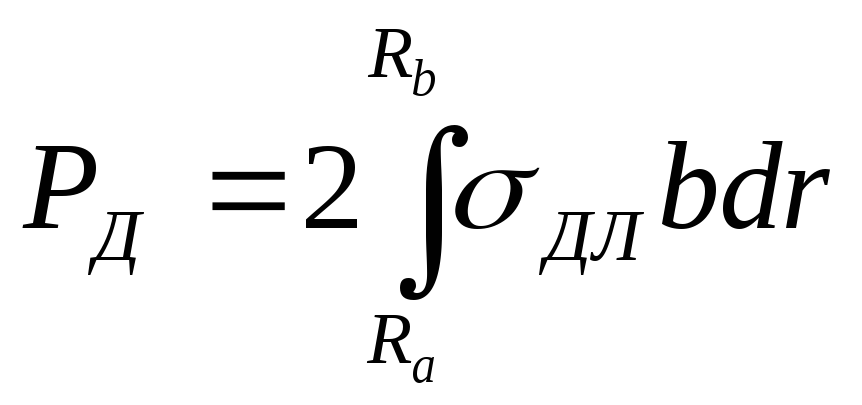

В диаметральном сечении диска действует сила:

Она уравновешивается вертикальными составляющими результирующей контурной нагрузки Pку и центробежной силы собственной массы полудиска Pцу:

![]()

Напряжение на внешнем контуре диска пропорционально квадрату угловой скорости и при разрушающей частоте вращения nразр:

![]()

Вертикальная составляющая элементарной силы, действующей на внешней поверхности диска:

![]()

интегрируя в пределах от 0 до , получим:

![]()

Вертикальная составляющая элементарной центробежной силы:

![]()

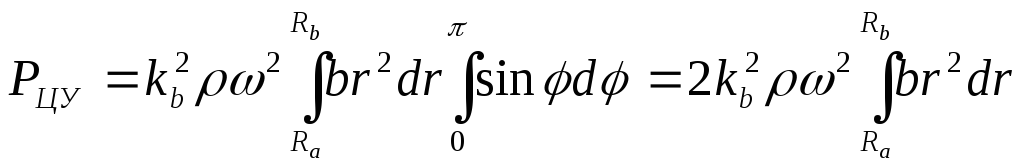

Вертикальную составляющую от центробежной силы массы всего полудиска получим, интегрируя элементарную силу вначале в пределах от 0 до , а затем по радиусу от Ra до Rb:

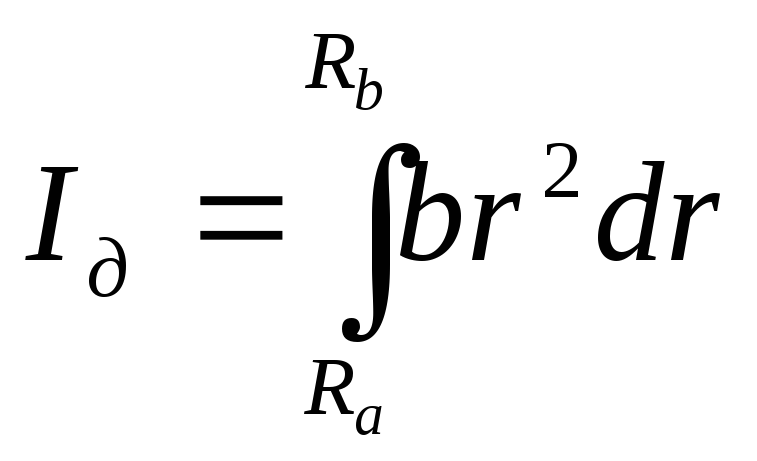

Интеграл, входящий в это уравнение, - это момент инерции половины диаметрального сечения диска относительно оси вращения:

тогда

![]()

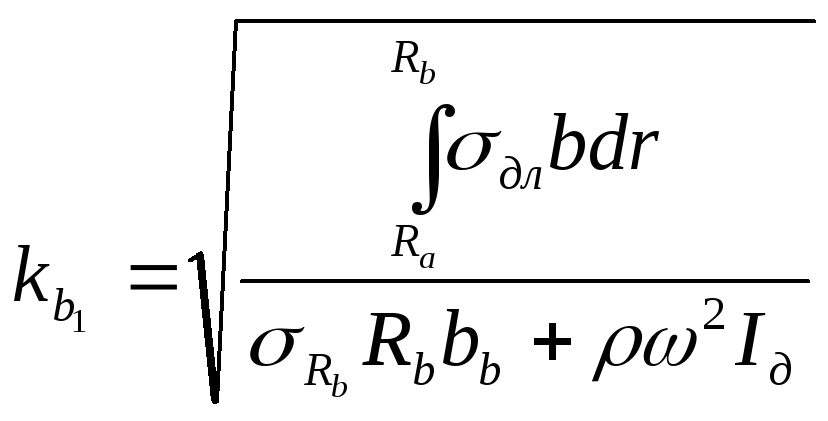

По условию равновесия Pку + Pцу – Pд = 0 получим:

откуда

Интеграл вычисляем как сумму

где i – номер участка профиля сечения диска; n – кол-во участков, на которые разбит профиль.

Аналогично определяем момент инерции:

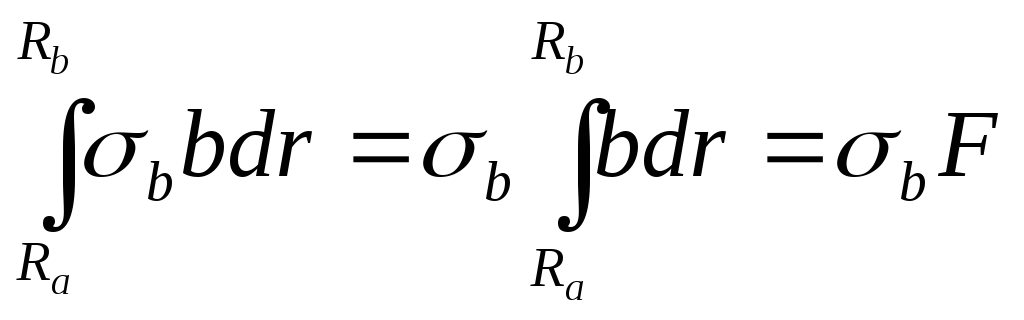

Если величина предела прочности мало меняется по радиусу, то

где F – площадь половины диаметрального сечения диска. В этом случае запас прочности по разрушающей частоте вращения:

Вычисленный коэффициент Кb1 должен быть 1,4.

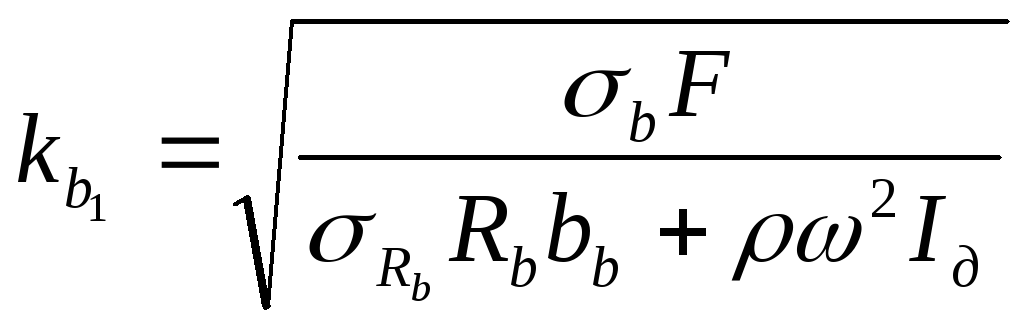

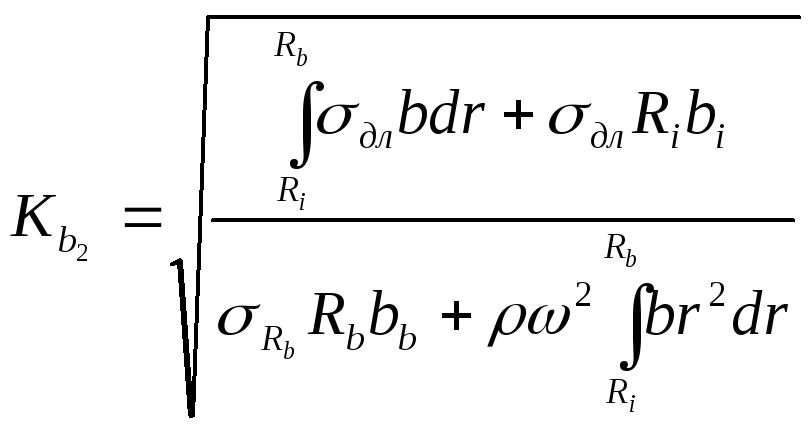

Такой расчёт не рассматривает возможности достижения разрушающих напряжений на цилиндрических поверхностях сечений диска, т.е. R = дл. Поэтому расчёт дополняется вычислением коэффициента Кb2, который выводится из предположения, что разрушающих напряжений дл достигают одновременно и радиальные R, и тангенциальные т напряжения. В этом случае поверхность разрушения включает участки диаметрального сечения и цилиндрическую поверхность радиуса Ri.

Уравнение равновесия всех сил, действующих на выделенную часть диска в направлении оси y, выглядит так:

![]()

получим:

Сила Pцил у:

![]()

Интегрируя Pцил у от 0 до , получим

![]()

Подставляя значения величин в уравнение равновесия, найдём:

На радиусе Ra коэффициент Кb2 обращается в Кb1, если диск сидит на валу без натяга (Rа = 0). Это справедливо и для диска без центрального отверстия в диаметральном сечении (Ri = 0).

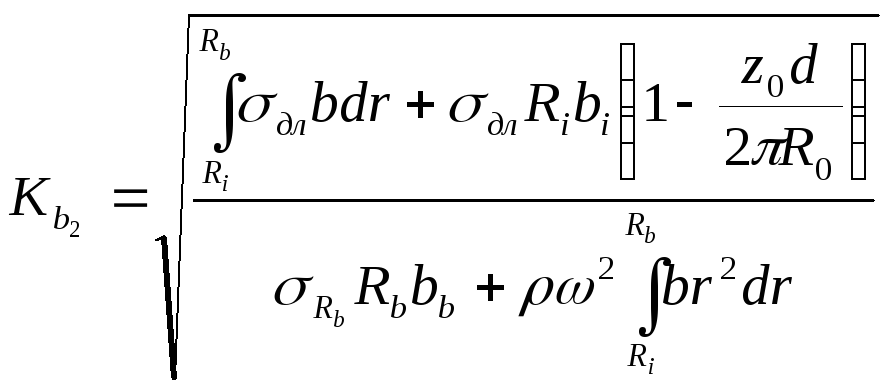

При

расчёте сечения, ослабленного отверстиями,

необходимо внести поправку, так как

напряжения воспринимаются в этом случае

не всей поверхностью окружности радиуса

R0,

а только её долей, равной

![]() ,

где z0

– число отверстий диаметром d.

,

где z0

– число отверстий диаметром d.

Тогда получим:

Расчёт Кb2 производят для нескольких радиусов Ri, и для оценки прочности принимают минимальное значение Кb2, при этом Кb2 1,3.

На основе описанной методики производим расчет диска 2-й ступени ТВД двигателя ПС-90А2 на статическую прочность.

Исходными данными для расчета являются:

- число оборотов, материал из которого изготовлен диск, количества лопаток, масса лопатки, температура, предел прочности; (таб. №1)

- геометрические размеры диска; (таб.№2)

Таблица №1 исходные данные

|

частота вращения |

11700 об/мин |

|

плотность материала |

8200 кг/м3 |

|

кол-во расчётных сечений |

10 |

|

кол-во лопаток |

80 |

|

масса лопатки, г |

250 |

|

масса выступа, г |

40 |

|

Предел прочности, Мпа |

750 |

|

Температура, К |

980 |

|

Материал |

ЭИ867 |

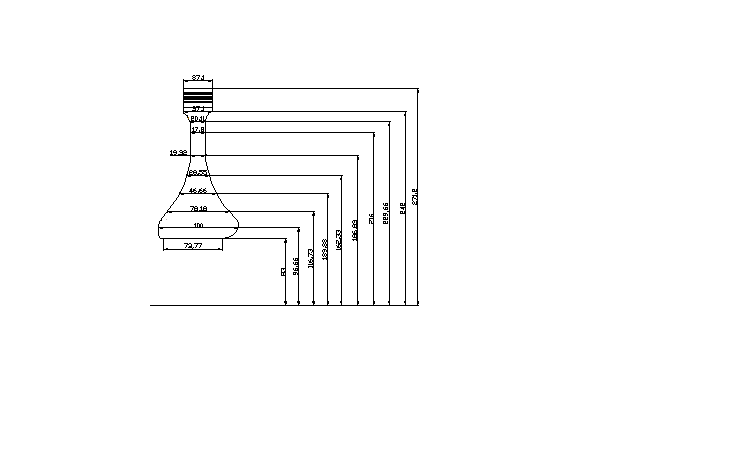

Геометрические размеры диска берутся на основе разбивки профиля диска на требуемое количество сечений. В местах, где профиль диска значительно меняет размеры, там увеличиваем густоту сечений. На выбранных сечениях определяем радиус сечения (R) и ширину профиля (b) см рис.1, таб. №2.

Рис.1 Профиль диска с выбранными сечениями

Таблица №2

|

R, мм |

b, мм |

|

R1=83 |

b1=73,77 |

|

R2=96,66 |

b1=100 |

|

R3=116,73 |

b1=78,18 |

|

R4=139,38 |

b1=46,66 |

|

R5=162,33 |

b1=28,55 |

|

R6=186,83 |

b1=19,32 |

|

R7=216 |

B1=17,8 |

|

R8=229,66 |

B1=20,11 |

|

R9=242 |

B1=37,1 |

|

R10=247,2 |

b1=37,1 |

Для расчета необходимо вычислить радиус центра тяжести пера лопатки, радиус центра тяжести выступа диска, массу выступа диска.

1. Радиус центра тяжести пера лопатки

![]() ,

где

,

где

l - величина центра тяжести лопатки;

Rд – радиус диска;

![]()

2. Радиус центра тяжести выступа диска

![]()

![]()

3. Масса выступа диска

![]()

![]()

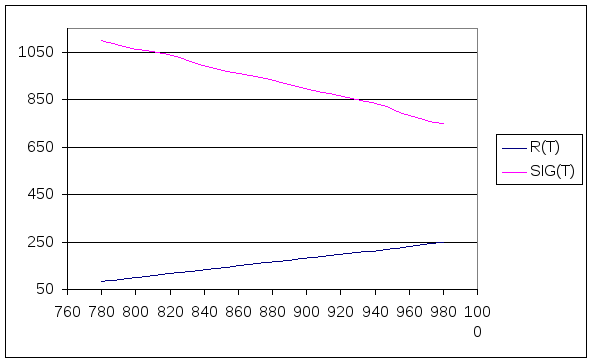

Предел прочности В назначаем исходя из значений размера диска(R) и величины температур в ступице 780К и в венце 980К.

Получаем значения предела прочности В, температуры Т от радиуса профиля диска.

|

R, мм |

Т,К |

B |

|

R1=83 |

780 |

1100 |

|

R2=96,66 |

795 |

1070 |

|

R3=116,73 |

819 |

1040 |

|

R4=139,38 |

846 |

980 |

|

R5=162,33 |

876 |

940 |

|

R6=186,83 |

904 |

890 |

|

R7=216 |

942 |

830 |

|

R8=229,66 |

956 |

790 |

|

R9=242 |

972 |

760 |

|

R10=247,2 |

980 |

750 |

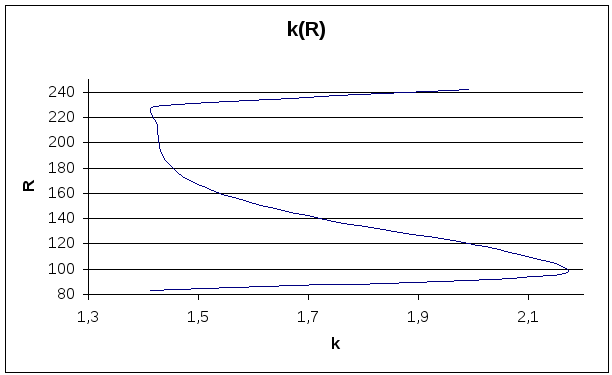

Результаты расчета на основе данных не удовлетворяют, коэффициент запаса в сечениях R5, R6, R7 меньше Кb < 1,4. Для этого увеличиваем ширину на этих сечениях на 10%., и производим расчет с условием новых данных.

Рис.2 Профиль диска с увеличенными сечениями R5, R6, R7 на 10%.

Результаты расчёта по сечениям:

ЧАСТОТА ВРАЩЕНИЯ (об/мин) NN=11700 ПЛОТНОСТЬ МАТЕРИАЛА (кг/м**3) RO= 8200

КОЛИЧЕСТВО РАСЧЕТНЫХ СЕЧЕНИЙ N=10 КОЛИЧЕСТВО ЛОПАТОК Z= 80

МАССА ЛОПАТКИ (г) ML=250.00 МАССА ВЫСТУПА (г) MV=40.00

РАДИУС ЦЕНТРА ТЯЖЕСТИ ЛОПАТКИ (мм) RZL=297

РАДИУС ЦЕНТРА ТЯЖЕСТИ ВЫСТУПА (мм) RZV=259

НОМЕР СЕЧЕНИЯ,В КОТОРОМ ЕСТЬ ОТВЕРСТИЯ L= 0 ,ИХ КОЛИЧЕСТВО ZO= 0

ДИАМЕТР (мм) D= 0 ЕСЛИ ИХ НЕТ-ВВЕДИТЕ НУЛИ.

В РАСЧЕТНЫХ СЕЧЕНИЯХ УКАЖИТЕ:

РАДИУС R (мм) ШИРИНУ B (мм) ПРЕДЕЛ ПРОЧН. SIG (МПА) k-Т ЗАПАСА KB

R1:= 83 B1:= 73 SIG1:=1100 KB= 1.413

R2:= 96 B2:=100 SIG2:=1070 KB= 2.156

R3:=116 B3:= 78 SIG3:=1040 KB= 2.038

R4:=139 B4:= 46 SIG4:= 980 KB= 1.730

R5:=162 B5:= 30 SIG5:= 940 KB= 1.526

R6:=186 B6:= 24 SIG6:= 890 KB= 1.440

R7:=216 B7:= 21 SIG7:= 830 KB= 1.424

R8:=229 B8:= 20 SIG8:= 790 KB= 1.419

R9:=242 B9:= 37 SIG9:= 760 KB= 1.991

R10:=247 B10:= 37 SIG10:= 750

Масса диска= 53.704кг

Увеличив размеры в узкой части диска на 10%, мы добились оптимального значения Кb 1,4.

Выводы

Анализируя результаты расчётов, можно сделать следующие выводы:

-

коэффициент запаса Кb обеспечен по всем сечениям диска ( 1,4), т.е. диск удовлетворяет требованиям прочности;

-

значения коэффициентов запаса превышают минимальное значение. Это с одной стороны положительно, так как обеспечивается запас прочности, но, с другой стороны, это приводит к значительному увеличению массы диска, что для ГТД очень важно.

Диск спрофилирован несколько неправильно, следовало бы оптимизировать профиль диска для уменьшения его массы.