- •Введение12.

- •Техническое предложение. Выбор двигателя. Кинематический расчет привода. Определение номинальной мощности и номинальной частоты вращения двигателя.

- •Определение передаточного числа привода и его ступеней.

- •Определение силовых и кинематических параметров привода.

- •Эскизный проект. Выбор материала зубчатых передач. Определение допускаемых напряжений. Выбор твердости, термообработки материала колес.

- •Определение допускаемых контактных напряжений.

- •Определение допускаемых напряжений изгиба.

- •Расчет цилиндрической косозубой (закрытой) передачи. Проектный расчет.

- •Проверочный расчет.

- •Расчет клиноременной (открытой) передачи. Проектный расчет.

- •Проверочный расчет.

- •Определение геометрических параметров ступеней валов. Тихоходный вал.

- •Предварительный выбор подшипников.

- •Конструирование корпуса редуктора.

- •Конструирование открытой передачи.

- •Выбор муфт.

- •Смазывание. Смазочные устройства.

- •Проверочные расчеты. Расчет шпонок.

- •Быстроходный вал (проверочный расчет).

- •Тихоходный вал (проверочный расчет).

- •Проверочный расчет стяжных винтов.

- •Список литературы.

- •Приложения.

V cx

Введение. 2

Техническое предложение. 3

Выбор двигателя. Кинематический расчет привода. 3

Определение номинальной мощности и номинальной частоты вращения двигателя. 3

Определение передаточного числа привода и его ступеней. 3

Определение силовых и кинематических параметров привода. 4

Эскизный проект. 5

Выбор материала зубчатых передач. Определение допускаемых напряжений. 5

Выбор твердости, термообработки материала колес. 5

Определение допускаемых контактных напряжений. 6

Определение допускаемых напряжений изгиба. 7

Расчет цилиндрической косозубой (закрытой) передачи. 8

Проектный расчет. 8

Проверочный расчет. 10

Расчет клиноременной (открытой) передачи. 11

Проектный расчет. 11

Проверочный расчет. 13

Нагрузки валов редуктора. 14

Силы в зацеплении закрытой передачи. 14

Консольные силы. 14

Разработка чертежа общего вида редуктора. 15

Выбор материала. 15

Выбор допускаемых напряжений. 15

Определение геометрических параметров ступеней валов. Быстроходный вал. 15

Определение геометрических параметров ступеней валов. Тихоходный вал. 16

Предварительный выбор подшипников. 17

Расчетная схема валов редуктора. 18

Быстроходный вал. 18

Тихоходный вал. 19

Проверочный расчет подшипников. 20

Подшипники 206. 20

Подшипники 209. 21

Технический проект. 22

Разработка чертежа общего вида привода. 22

Конструирование зубчатого колеса. 22

Конструирование валов. 22

Выбор соединений. 23

Конструирование подшипниковых узлов. 23

Конструирование корпуса редуктора. 23

Конструирование открытой передачи. 23

Выбор муфт. 24

Смазывание. Смазочные устройства. 24

Проверочные расчеты. 25

Расчет шпонок. 25

Быстроходный вал (проверочный расчет). 25

Тихоходный вал (проверочный расчет). 26

Проверочный расчет стяжных винтов. 30

Список литературы. 31

Приложения. 32

Введение12.

Данный привод будет использоваться как привод к бетонной мешалке. Он состоит из соединенных последовательно двигателя, открытой передачи (клиноременной), закрытой передачи (косозубой цилиндрической), муфты (втулочно-пальцевой) и непосредственно мешалки. Привод предназначен для уменьшения угловых скоростей и увеличения моментов. Клиноременная передача состоит из 4 клиньев. Смазывание зацепления осуществляется картерным способом, в то время как смазывание шариковых подшипников осуществляется за счет пластичного материала, так как смазывание разбрызгиванием невозможно из-за малой окружной скорости.

Техническое предложение. Выбор двигателя. Кинематический расчет привода. Определение номинальной мощности и номинальной частоты вращения двигателя.

Исходные данные:

T1, кН*м = 0,15 – момент сопротивления.

n, об/мин = 60 - частота вращения мешалки.

- требуемая мощность рабочей машины

- общий КПД привода.

- требуемая мощность двигателя

кВт

![]()

![]()

![]()

![]()

Все коэффициенты полезного действия определены по табл. 2.23

Варианты двигателей для данной номинальной мощности.

|

Тип двигателя |

Синхронная частота вращения, об/мин |

Номинальная частота вращения, об/мин |

|

4АМ80Ф4УЗ |

1500 |

1420 |

|

4АМ80В6УЗ |

1000 |

920 |

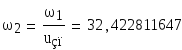

Определение передаточного числа привода и его ступеней.

Определим минимальное и максимальное

передаточное число.

![]()

![]()

Примем передаточное число цилиндрического редуктора равным 5.

Передаточное число привода

![]()

|

Передаточное число |

1 вариант |

2 вариант |

|

привода |

23,67 |

15,33 |

|

открытой передачи (клиноремнная) |

4,74 |

3,067 |

|

закрытой предачи (цилиндрическая косозубая) |

5 |

5 |

Принимаем второй вариант: тип двигателя 4АМ80В6УЗ.

Определение силовых и кинематических параметров привода.

Для последовательности соединения дв→оп→зп→м→оп:

Мощность P:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Частота вращения n/Угловая скорость ω:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

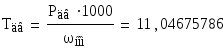

Вращающий момент T:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Эскизный проект. Выбор материала зубчатых передач. Определение допускаемых напряжений. Выбор твердости, термообработки материала колес.

![]()

Для передач с прямыми и непрямыми зубьями при малой мощности выбирают стали: 35, 45, 45Л, 40, 40Х, 40ХН.

Выбираем сталь 40Х.

Термообработка – улучшение.

Интервал твердости шестерни 269..302НВ.

Интервал твердости колеса 235..262HB.

![]()

![]()

![]()

![]()

![]()

![]()

для колеса (2)

условие твердости выполняется

допускаемые напряжения

при числе циклов перемены напряжений, H/ мм²

![]()

![]()

![]()

![]()

Механические характеристики сталей для шестерни и колеса (табл. 3.2):

![]()

![]()

![]()

![]()

![]()

![]()

Предельные значения размеров заготовки колеса и шестерни (табл. 3.2):

![]()

![]()