ЛР_ТОООС / ЛР_5

.pdfЛабораторная работа 5

ИЗУЧЕНИЕ ПРИЕМОВ КОНТРОЛЯ ИСТОЧНИКОВ ЗАГРЯЗНЕНИЯ АТМОСФЕРЫ

Цель работы: изучить практические приемы определения основных характеристик источников загрязнения атмосферы, устройство и принцип действия оборудования, используемого при обследовании источников выбросов и газоочистных установок.

Задание. 1. Составить схему разбиения сечения газоотхода для измерения скорости газового потока и запыленности.

2.Рассчитать требуемую продолжительность отбора проб и скорость аспирации с учетом диаметра пробоотборной трубки.

3.Собрать установки для определения скорости, содержания пыли, газов и паров в выбросах из организованного источника. Провести измерения в соответствии с заданием.

1. Общие положения

В промышленности в результате переработки различного сырья и полуфабрикатов путем механического, термического и химического воздействия на них образуются отходящие промышленные газы, содержащие как взвешенные частицы, так и газообразные компоненты.

Промышленные газы обычно представляют собой сложные аэродисперсные системы, в которых дисперсионная среда является смесью различных газов, а взвешенные частицы полидисперсны и имеют различное агрегатное состояние.

Не подлежит сомнению необходимость максимально полной очистки и обезвреживания промышленных газов перед выбросом их в атмосферу. Разработка эффективных газопылеулавливающих систем и контроль за их работой невозможны без информации о количественном и качественном составе газов, свойствах частиц аэрозолей. Такого рода информацию можно получить путем непосредственных измерений концентраций и других характеристик после газового потока непосредственно в отводящих газоходах до и после установок газоочистки.

Комплекс вопросов, решаемых при проверке выбросов конкретного источника загрязнения атмосферы (ИЗА) и определении эффективности очистных установок, называют обследованием (инвентаризацией).

49

Перед обследованием проводят подготовительные работы, изучают проектную и техническую документацию, результаты предшествующих обследований и другие материалы, характеризующие оборудование и состав выбросов по отдельным агрегатам, подлежащим обследованию, знакомятся с технологическим процессом, оборудованием, обеспечивающим его проведение. Изучают действующие установки для отвода и очистки загрязненного воздуха (газа).

Обследование проводят в период работы основного технологического оборудования в нормальном (проектном) рабочем режиме. При нестабильной работе оборудования измерения следует проводить в период его максимальной загрузки. Обследование источника выбросов включает определение основных параметров загрязненного газа, поступающего в очистные сооружения или выбрасываемого в атмосферу, определение основных параметров очищенного газа, определение эффективности работы газоочистных и пылеулавливающих установок, разработку предложений по сокращению выбросов в атмосферу вредных веществ.

Наибольшее распространение в практике контроля получили ин- струментально-лабораторные методы, которые предполагают отбор проб непосредственно в газоходе и последующий их анализ в лаборатории. Контроль выбросов газов может производиться инструментальным методом с использованием газоанализаторов.

Наиболее сложным является контроль выбросов аэрозольных частиц, так как для отбора представительных проб требуется соблюдение ряда условий.

Для определения массового выброса промышленной пыли используется метод гравиметрии, основанный на измерении массы дисперсной фазы, отобранной из газопылевого потока методом внутренней или внешней фильтрации. Представительность пробы пыли по дисперсному составу обеспечивается поддержанием изокинетического режима пробоотбора.

Интегральный учет неравномерности профиля запыленности в измерительном сечении газохода обеспечивается последовательной аспирацией в ходе одного цикла пробоотбора равных долей пробы в характерных точках равновеликих элементарных площадок разбиения измерительного сечения.

Применяемые напорные трубки, аспирационные устройства и другие средства измерений должны иметь свидетельство о метрологической аттестации.

50

2. Условия выполнения измерений

Достоверность определения массовой концентрации загрязняющего вещества зависит от правильности как отбора проб, так и проведения их анализа. Представительность пробы, отобранной для последующего анализа, достигается привыполнении следующих условий:

Режим работы источников выделения загрязняющих веществ и производственных побудителей газового потока не изменяется в течении всего времени отбора проб.

Измерительное сечение имеет эквивалентный диаметр от 0,2 м до 2 м и располагается на прямом участке газохода длиной не менее 8 эквивалентных диаметров и на расстоянии не менее 5 эквивалентных диаметров по ходу газа от мест, где изменяется направление потока газа или площадь поперечного сечения газохода.

Анализируемый газопылевой поток имеет скорость от 5 до 30 м/с и температуру не более 350ºС. Парциальное давление водяного пара в газоходе не превышает 50 кПа. Динамическое давление в измерительном сечении не менее 5 Па. Градиент температуры в измерительном сечении не превышает 5%. Максимальное значение скорости газового потока в измерительном сечении превышает минимальное значение не более чем в 3 раза. В измерительном сечении отсутствуют точки с реверсивным движением газового потока.

Вещества, образующие пыль, при хранении и длительном воздействии температуры до 120ºС не претерпевают физико-химических превращений (испарение, сублимация, химическое воздействие компонентов), сопровождающихся изменениями массы.

Выбор способа отбора обычно определяется природой анализируемых веществ, наличием сопутствующих примесей и другими факторами. Важное значение имеет правильное установление агрегатного состояния анализируемых веществ пар, аэрозоль. Для предварительной оценки агрегатного состояния примесей, которые могут находиться одновременно в виде паров и аэрозолей, необходимо располагать сведениями об их летучести максимальной концентрации паров, выраженной в мг/л. Летучесть L рассчитывают по формуле

L = 16 |

P M / (273 + Т), |

(45) |

где Р давление насыщенного пара анализируемого вещества при данной температуре, мм рт. ст.; М молекулярная масса вещества; Т температура, ºС.

51

Ориентировочно давление насыщенных паров жидкостей при различных температурах можно определить по соотношению

lg P = 2,763 0,019 · Ткип + 0,024 Т. |

(46) |

Агрегатное состояние рекомендуется оценивать по отношению летучести вещества при 20ºС (мг/м3) к его ПДК. Если это отношение меньше 10, то наличием паров можно пренебречь, если больше 50, то определяют только пары. К парам и аэрозолям относят вещества с отношением L/ПДК в пределах 10 50.

3. Методика выполнения работы

При выполнении работы проводят: выбор и оборудование измерительного сечения газохода, определение объемного расхода газа в газоходе, наладку измерительной аппаратуры, определение условий отбора проб, подготовку фильтровальных гильз, поглотительных сред, отбор проб.

Работу выполняют на учебном стенде, представляющем собой газоходы различного сечения и формы. Отбор проб выполняют на газоходах (на входе и выходе) вихревого абсорбера (лаб. работа № 2).

3.1. Выбор точек отбора проб в измерительном сечении

Измерительное сечение условно разбивают на равновеликие по площади элементарные площадки, число которых оценивают следующим образом. По табл. 10 определяют числовую оценку Nk влияния каждого из факторов, характеризующих обследуемый газоход, на неоднородность профиля запыленности. Полученные оценки суммируют по формуле (47), получая в результате минимальное число элементарных площадок N, на которые необходимо разбить измерительное сечение.

n |

|

N N k , |

(47) |

k 1 |

|

где Nk численная оценка влияния k-го фактора (по табл. 10);

N минимальное количество равновеликих элементарных площадок и, соответственно, точек измерения в одном сечении;

n = 4 количество факторов, влияющих на неоднородность профиля запыленности газового потока (по табл. 10).

52

Таблица 10

Факторы, влияющие на неоднородность профиля запыленности газового потока

№ |

Наименование фактора, |

|

Численная |

|||

факто- |

Значения фактора |

|||||

единица измерения |

|

оценка Nk |

||||

ра k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Эквивалентный |

диаметр га- |

< 500 |

2 |

||

1 |

|

|

||||

зохода, мм |

|

|

500 2000 |

6 |

||

|

|

|

||||

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

< 20 |

2 |

|

|

Медианный диаметр |

частиц |

|

|

||

2 |

20 50 |

6 |

||||

пыли, мкм |

|

|

||||

|

|

|

|

|

||

|

|

|

|

> 50 |

14 |

|

|

|

|

|

|||

|

Удаленность измерительного |

5 8 |

6 |

|||

3 |

сечения от места возмущения |

|||||

газового потока, в |

эквива- |

> 8 |

2 |

|||

|

||||||

|

лентных диаметрах газохода |

|||||

|

|

|

||||

|

|

|

|

|||

|

Отклонение оси газохода от |

0 30 |

2 |

|||

4 |

вертикального |

положения, |

|

|

||

|

|

|||||

|

градусы |

|

|

30 90 |

6 |

|

|

|

|

|

|

|

|

Эквивалентный диаметр газохода круглого сечения принимают равным его внутреннему диаметру D, а для газохода прямоугольного сечения эквивалентный диаметр вычисляют по формуле

Dэкв |

1,27 A B . |

(48) |

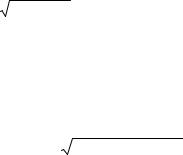

Поперечное сечение газохода круглого сечения условно делят на четыре равновеликих сектора и на N / 4 равновеликих концентрических кольца. Точки измерения находятся на двух взаимно перпендикулярных диаметрах, делящих сектора пополам (рис. 14). Расстояния от стенки газохода, в которой закреплен газозаборный зонд, до точек измерения, расположенных на j-м от оси газохода кольце (т. е. глубину погружения зонда в газоход), вычисляют по формулам (49)и (50):

L j 0,5 |

D |

1 (2 |

|

4 j) /N , |

(49) |

|

|

|

|

53 |

|

|

|

|

|

|

L1 j 0,5 |

D |

1 (4 j 2) /N , |

(50) |

|

где Lj ,L1j расстояния от внутренней стенки газохода до ближней и

дальней точек измерения, расположенных вдоль одного диаметра, соответственно, мм;

j = 1, 2,..., N / 4 номера условных колец, на которые разбивается сечение газохода;

N общее количество точек измерения в одном сечении (по фор-

муле (47)).

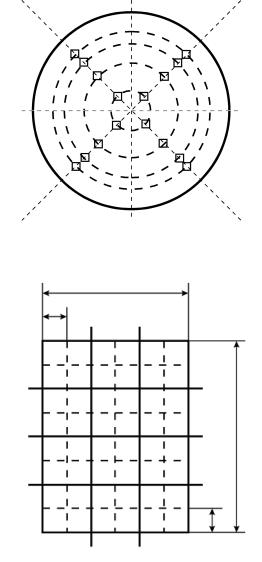

Площадь поперечного сечения прямоугольного или квадратного газохода условно делят линиями, параллельными сторонам сечения, на равновеликие составные площадки по форме, подобные сечению газохода, в центрах которых находятся точки измерения (рис. 15). Общее число площадок в одном сечении должно быть не менее N, рассчитанного по формуле (47), а число площадок n и n1, располо-

женных вдоль сторон сечения В и А соответственно не менее двух; при этом N n n1.

Расстояния Lj от стороны сечения В до параллельной ей j-й оси расположения точек измерения (т. е. до точек расположения штуцеров), определяют по формуле

Lj |

LA (2 j 1) , |

(51) |

2 n1 |

где LA расстояние между двумя противолежащими сторонами В;

j = 1, 2,...,n1 номер оси расположения точек измерения, параллельной стороне В;

n1 число осей расположения точек измерения, параллельных стороне В.

Расстояния Li cо стороны сечения А, на которые закреплен пробоотборный зонд, до точек измерения, расположенных на параллельной этой стороне i-й оси, вычисляют по формуле

Li |

LB (2 i 1) |

, |

(52) |

|

|||

|

2 n |

|

|

где LB расстояние между двумя противолежащими сторонами А;

n число осей расположения точек измерения, параллельных стороне А;

i = 1,2,..., n номер оси расположения точек измерения, параллельной стороне А.

54

Рис. 14. Газоход круглого сечения (N = 16)

LA

Lj

i=1

i=2

LB

i=3

i=4

Li

j=1 j=2 j=3

Рис. 15. Газоход квадратного или прямоугольного сечения (N = 12 , n = 4 , n1 = 3)

55

3.2. Подготовка измерительной аппаратуры

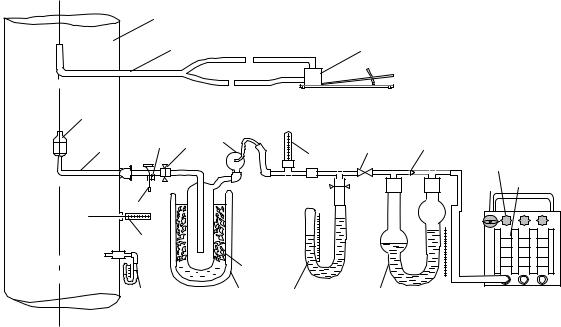

Установку для отбора проб собирают в соответствии с рис. 16. В состав установки входят следующие элементы: напорная (пневматическая) трубка 1, пробоотборный зонд 2, патрон с фильтровальной гильзой 3, микроманометр 4, каплеуловитель 5, тройник с термометром 6, диафрагма 7, регулировочный вентиль 8, склянка 9, сосуд Дьюара с ледяной водой 10, аспирационное устройство 11, манометр 12, реометр 13, зажимы 14, «флажок» с транспортиром 15, отвес 16. При отборе проб методом внешней фильтрации в установке используется двусторонний аллонж для фильтров типа АФА – ВП (ХП).

Установка работает следующим образом. Запыленный газ поступает во входное отверстие наконечника пробоотборного зонда 3 и проходит через фильтровальную гильзу. Очищенный от пыли газ направляется в склянку 9, охлаждаемую тающим льдом, где освобождается от избыточной влаги (если предполагаемое количество конденсируемой жидкости превышает 30 мл, то перед склянкой устанавливают холодильник по схеме, предусмотренной ГОСТ 17.2.4.08-90 для конденсационнного метода). После склянки 9 газ проходит каплеуловитель 5 и тройник с термометром 6. Расход газа контролируют реометром 13 с диафрагмой 7, статическое давление перед реометром измеряют манометром 12. Установку подключают к аспирационному устройству 11 через регулировочный вентиль 8. При использовании аспиратора модели 822 контроль расхода газа и регулирование его расхода производится с помощью ротаметра и вентиля, расположенных на аспираторе.

Для отбора проб на содержание газов и паров используют газоотборные трубки (прямые или изогнутые под углом) из стекла, нержавеющей стали, полимерных материалов. Если позволяет чувствительность методов анализа, можно использовать отбор проб в шприцы, газовые пипетки. При малых концентрациях определяемых веществ или недостаточной чувствительности метода анализа пробы газа отбирают аспирационным способом путем пропускания исследуемого газа через поглотительную систему (жидкая поглотительная среда, твердые сорбенты или фильтрующие материалы).

Перед началом работы систему (рис. 16) проверяют на герметичность. Для этого закрывают зажим 14 и входное отверстие пробоотборного зонда 2, а затем включают аспирационное устройство 11. При исправной системе реометр 13 должен показать отсутствие расхода газа.

56

Газоход

1 |

4 |

3

2 |

15 |

14 |

5 |

6 |

8 |

7 |

|

|

|

|

|

8 |

|

16 |

|

|

11 |

17 |

57 |

|

|

|

||

|

|

|

|

||

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

9 |

|

|

|

|

12 |

10 |

12 |

13 |

|

Рис. 16. Схема установки для отбора проб:

1 напорная (пневматическая) трубка; 2 пробоотборный зонд; 3 патрон с фильтровальной гильзой; 4 микроманометр; 5 каплеуловитель; 6 тройник с термометром; 7 диафрагма; 8 регулировочный вентиль; 9 склянка; 10 сосуд Дьюара с ледяной водой; 11 электроаспиратор; 12 манометр; 13 реометр; 14 зажимы; 15 «флажок» с транспортиром; 16 отвес; 17 ротаметр на аспираторе ЭА-1 модель 822

57

Контроль соосности наконечника и направления потока газа проводят с помощью отвеса 16 и флажка 15. После этого на газоходе монтируют средства измерения скорости, температуры и давления (разряжения) в газоходе.

3.3. Определение условий отбора проб

Перед отбором проб измеряют следующие параметры газового потока в измерительном сечении: скорость газопылевого потока в точках измерения; статическое давление и температуру; парциальное давление водяного пара. Кроме того, с помощью барометра измеряют атмосферное давление.

3.3.1. Определение скорости газа и давления в газоходе

Скорость газа определяется с помощью пьезометрической трубки, микроманометра ММН-240 с наклонной трубкой и рассчитывается по формуле

W |

(273 Tг ) Кн Шд |

, |

(53) |

|

Ра Рст

где W скорость газа в газоходе, м/с; Тг температура газа, ºС;

Кн коэффициент наклона трубки микроманометра; Шд показание шкалы микроманометра при измерении динамического давления, мм;

Ра, Рст атмосферное и статическое давление в газоходе, соответственно, мм рт.ст.

Рст = 0,0735 Шст Кн Ктр , |

(54) |

где Шст показание шкалы микроманометра при измерении статического давления, мм; Ктр коэффициент, учитывающий конструкцию пьезометрической трубки.

Измерения проводятся в точках измерительного сечения, которые определены в п. 3.1. Перед измерением необходимо ознакомиться с инструкцией по эксплуатации микроманометра.

3.3.2. Подбор наконечника пробоотборного зонда

При отборе пробы запыленного воздуха необходимо соблюдать условия изокинетичности, т. е. равенство скоростей газовых потоков

58