Lektsii_zhivtsov / 15 Средства защиты окружающей среды (экобиозащитная техника)

.pdfТема 15 Средства защиты окружающей среды (экобиозащитная техника)

1. Очистка газопылевых выбросов

Вредные факторы технических систем неблагоприятно влияют как на работающих, так и на окружающую среду современных городов.

Активной формой защиты окружающей среды является переход к

малоотходным и безотходным технологиям, а в условиях сельскохозяйственного производства — к биологическим методам борьбы с

сорняками и вредителями.

Вместе с тем в качестве дополнительных и достаточно эффективных средств защиты в настоящее время широко применяются как различное

очистное оборудование (аппараты и системы очистки пылевых и газовых выбросов, сточных вод и др.), так и специальные технические устройства по уменьшению интенсивности различных энергетических воздействий техногенного происхождения.

1. Очистка газопылевых выбросов

Основной физической характеристикой примесей атмосферы является

концентрация — масса (мг) вещества в единице объема (м3) воздуха при

нормальных условиях.

Концентрация примесей (мг/м3) определяет физическое, химическое и

другие воздействия веществ на окружающую среду и человека и служит основным параметром при нормировании содержания примесей в атмосфере.

Классификация пылеулавливающего оборудования основана на принципиальных особенностях механизма отделения твердых частиц от газовой фазы.

Пылеулавливающее оборудование разнообразно и может быть разделено на 4

типа.

Пылеулавливающее оборудование

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Аппараты сухой |

|

Аппараты мокрой |

|

|

Аппараты |

|

Аппараты |

||||||

очистки |

|

|

очистки |

|

|

фильтрационной |

|

электрофильтра- |

|||||

|

|

|

|

|

|

|

|

очистки |

|

ционной очистки |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Простыми и широко распространенными являются аппараты сухой очистки воздуха и газов от крупной неслипающейся пыли.

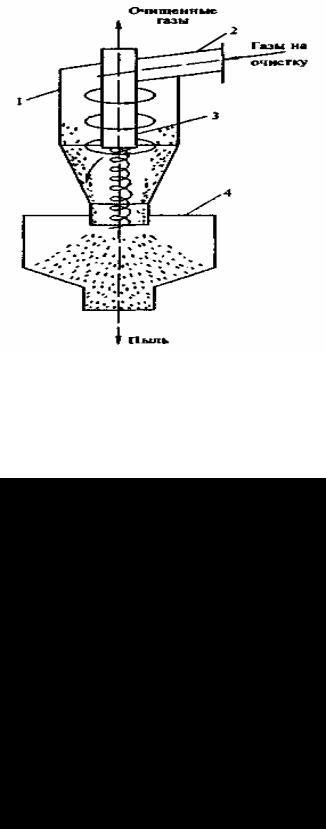

К их числу относятся разнообразные по конструкции циклоны, принцип действия которых основан на использовании центробежной силы, воздействующей на частицы пыли во вращающемся потоке воздуха

Газы, подвергаемые очистке, вводятся через патрубок по касательной к внутренней поверхности корпуса. За счет тангенциального подвода происходит

закрутка газопылевого потока. Частицы пыли отбрасываются к стенке корпуса

ипо ней ссыпаются в бункер. Газ, освободившись от пыли, поворачивает на 180°

ивыходит из циклона через трубу.

Рис. 1. Схема работы циклона:

корпус; 2 — патрубок; 3 — труба; 4 — бункер

Циклон такой конструкции разработан НИИОГАЗом и предназначен для

улавливания сухой пыли аспирационных систем. Их рекомендуется использовать

для предварительной очистки газов и устанавливать перед фильтрами или электрофильтрами.

Для очистки газа от пыли используются цилиндрические (ЦН-11, ЦН-15, ЦН24, ЦП-2) и конические (СК-ЦН-34, СК-ЦН-34М и СДК-ЦН-33) циклоны.

Для очистки больших масс газов используются батарейные циклоны,

состоящие из большого числа параллельно установленных циклонных элементов, расположенных в одном корпусе и имеющих общий подвод и отвод газов.

Эффективность работы батарейных циклонов на 20—25% ниже, чем у

одиночных, что объясняется перетоком газов между циклонными элементами.

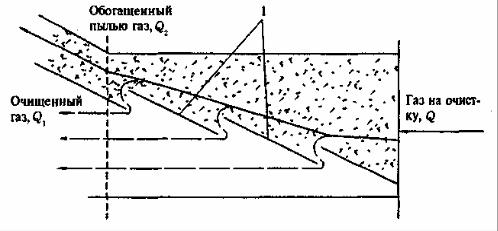

Рис. 2. Жалюзийный пылеотделитель: 1 — решетка

Для разделения газового потока на очищенный и обогащенный пылью газ

используют жалюзийные пылеотделители {рис. 25).

Отделение частиц пыли от основного газового потока на жалюзийной решетке происходит под действием инерционных сил, которые заставляют частицы пыли двигаться вдоль жалюзийной решетки, а также за счет отражения частиц от

поверхности решетки при соударении.

Очищенный от пыли поток воздуха проходит через отверстия жалюзийной

решетки. Обогащенный пылью газовый поток направляется в циклон, где

очищается от пыли, и подводится в очищенный поток газа за жалюзийной

решеткой. Жалюзийные пылеотделители отличаются простотой конструкции, хорошо компануются в газоходах и обеспечивают эффективность очистки, равную 0,8 для частиц размером более 20 мкм. Они применяются для очистки

дымовых газов от крупнодисперсной пыли при температуре до 450—600°С.

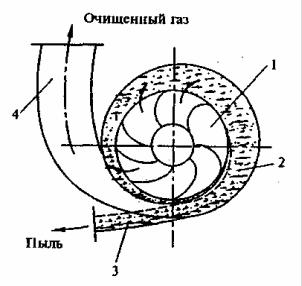

Ротационные пылеуловители предназначены для очистки воздуха от частиц размером более 5 мкм и относятся к аппаратам центробежного действия, которые

одновременно с перемещением воздуха очищают его от пыли.

Рис. 3. Пылеотделитель ротационного типа:

1 — вентиляторное колесо; 2 — спиральный кожух; 3 — пылеприемное отверстие; 4 — отводящий патрубок

Вентиляторное колесо обеспечивает подачу содержащего пыль воздуха или газа, причем частицы пыли, обладающие большей массой, под действием центробежных сил отбрасываются к стенке спиралеобразного кожуха и движутся вдоль нее в направлении пылеприемного отверстия, через которое они

отводятся в пылевой бункер, а очищенный газ поступает в отводящий патрубок.

На этом же принципе действия основаны и более сложные противопоточные ротационные пылеотделители.

Аппараты ротационного типа отличаются компактной конструкцией, так как

вентилятор и пылеуловитель совмещены в одном корпусе, и обеспечивают

достаточно высокую эффективность очистки воздуха или газа, содержащих

сравнительно крупные частицы пыли размером более 20—40 мкм.

Аппараты мокрой очистки газов, или скрубберы, широко распространены,

так как отличаются высокой эффективностью очистки от частиц мелкодисперсной

пыли с размером более 0,3—1,0 мкм, а также возможностью очистки от пыли

горячих и взрывоопасных газов.

Принцип действия основан на осаждении частиц пыли на поверхности капель

или пленки жидкости, в качестве которой используется либо вода (при очистке от пыли), либо химический раствор (при улавливании одновременно с пылью

вредных газообразных компонентов).

Комплексная очистка газов — это достоинство аппаратов мокрой очистки —

полых форсуночных скрубберов.

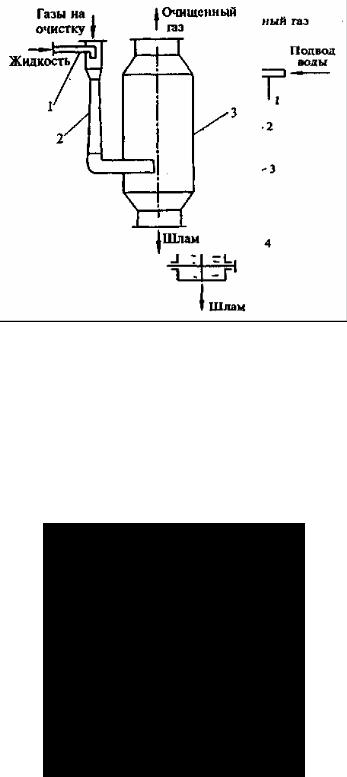

Рис. 4. Полый форсуночный скруббер:

1 — корпус; 2 — форсуночные пояса; 3 — патрубок

Простыми по конструкции являются полые или форсуночные скрубберы,

в которых запыленный газовый поток по патрубку направляется на зеркало жидкости, на котором осаждаются наиболее крупные частицы пыли. Затем запыленный газ, равномерно распределенный по сечению корпуса, поднимается навстречу потоку капель жидкости, подаваемой в скруббер через форсуночные

пояса, которые образуют несколько завес из распыленной на капли орошающей жидкости. Аппараты этого типа работают по принципу противотока.

Очищаемый газ движется навстречу распыляемой жидкости.

Эффективность очистки, достигаемая в форсуночных скрубберах, невысока и

составляет 0,6—0,7 для частиц с размером более 10 мкм. Одновременно с очисткой газ, проходящий через полый форсуночный скруббер, охлаждается и увлажняется до состояния насыщения.

Наряду с полыми скрубберами широко используются насадочные скрубберы,

представляющие собой колонны, заполненные специальными насадками в виде колец или шариков, изготовленных из пластмассовых или керамических элементов или крупный шлак и щебень. Насадка может распределяться в виде отдельных

регулярных слоев или беспорядочно.

За счет насадки скруббер обладает хорошо развитой поверхностью

контакта между газом и орошающей жидкостью, пленка которой образуется на элементах насадки и постоянно разрушается, перетекая с одного элемента насадки на другой.

Элементы, используемые в качестве насадки, обладают большой удельной

поверхностью, т. е. поверхностью, приходящейся на единицу объема насадки.

Такими элементами часто являются кольца Рашига, представляющие собой керамические или пластмассовые полые цилиндры, или свободно перемещающиеся полые или сплошные шары из пластмассы или резины

диаметром 20—40 мм.

Насадочные скрубберы используются в основном для предварительного

охлаждения газа, улавливания тумана или хорошо растворимой пыли, например, сульфата натрия, присутствующего в дымовых газах содорегенерационных котлоагрегатов.

Для мокрой очистки нетоксичных или невзрывоопасных газов от пыли

применяют центробежные скрубберы, в которых частицы пыли отбрасываются на

пленку жидкости центробежными силами, возникающими при вращении газового

потока в аппарате за счет тангенциального расположения входного патрубка в

корпусе.

Пленка жидкости толщиной не менее 0,3 мм создается подачей воды через

распределительное устройство и непрерывно стекает вниз, увлекая в бункер частицы пыли. Эффективность очистки газа от пыли в аппаратах такого типа зависит главным образом от диаметра корпуса аппарата, скорости газа во

входном патрубке и дисперсности пыли.

Рис. 5. Центробежный скруббер:

1 — распределительное устройство; 2 — пленка жидкости; 3 — корпус; 4 — бункер; 5 — входной патрубок

Наиболее распространенными аппаратами мокрой очистки газов являются

скрубберы Вентури, которые состоят из орошающей форсунки, трубы Вентури и каплеуловителя.

Рис. 6. Скруббер Вентури:

1 — орошающая форсунка; 2 — труба Вентури; 3 — каплеуловитель

Труба Вентури состоит из сужающегося участка (конфузора), в который подается очищаемый газ, и из расширяющегося участка (диффузора).

Орошающая жидкость подается при помощи форсунок, распыляющих ее на капли, движущиеся со скоростью 30—40 м/с. Этот поток капель увлекает очищаемые

газы. В трубе Вентури происходит осаждение частиц пыли на каплях жидкости, которое зависит от поверхности капель и скорости частиц жидкости и пыли в диффузорной части. Степень очистки в значительной мере зависит от

равномерности распределения капель жидкости по сечению конфузорной части трубы Вентури. В диффузорной части скорость потока снижается до 15—20 м/с

и подается в каплеуловитель. Каплеуловитель представляет собой прямоточный циклон. Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей (до 99%) со средним размером частиц 1—2 мкм при начальной концентрации примесей до 100 г/м3.

Кмокрым пылеуловителям относятся барботажно-пенные пылеуловители

спровальной и переливной решетками.

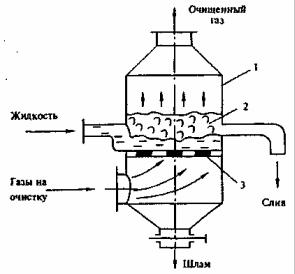

Рис. 7. Барботажно-пенный пылеуловитель с переливной решеткой:

1 — корпус; 2 — слой пены; 3 — переливная решетка

В таких аппаратах очищаемый газ подается под решетку и проходит через слой жидкости, очищаясь от частиц пыли. При скоростях очищаемого воздуха

или газа, не превышающих 1 м/с, последний пробулькивает через слой орошающей

жидкости в виде отдельных пузырьков. Такой режим работы аппарата называется барботажным. Увеличение скорости очищаемого газа в корпусе аппарата до 2—2,5 м/с приводит к возникновению пенного слоя над слоем

жидкости, что повышает эффективность очистки газа за счет более интенсивного перемешивания газовой и жидкой фаз. Современные барботажно-

пенные пылеуловители обеспечивают эффективность очистки газа от мелкодисперсной пыли до 0,95—0,96.

Недостатком таких аппаратов является засорение решеток, что приводит к снижению эффективности очистки газов при их неравномерной

подаче под решетку, приводящей к местному сдуву с нее слоя жидкости.

К недостаткам работы мокрых пылеуловителей следует отнести:

образование большого количества шламосодержащих стоков, для обработки

которых необходимо специальное оборудование; наличие в очищенных газах капель жидкости с частицами пыли, забивающие газоходы, дымососы и вентиляторы.

Для отделения очищенного воздуха от капель и брызг жидкости все сепараторы снабжены специальными устройствами. Простейшим способом удаления влаги из очищенного воздуха является расширение его потока, в

результате чего происходит снижение скорости газа, и капли под действием силы

тяжести отделяются.

Широко используются также жалюзийные решетки из профилированных пластин, установленные в потоке очищенных газов, соударяясь с которыми, капли

теряют энергию и оседают. Такие решетки эффективны, но обладают повышенным гидравлическим сопротивлением и склонны к забиванию слипшейся пылью. В качестве каплеуловителей используются также циклоны.

Аппараты фильтрационной очистки предназначены для тонкой очистки газов за счет осаждения частиц пыли на поверхности пористых фильтрующих

перегородок.

Осаждение частиц в порах фильтрующих элементов происходит в результате совокупного действия эффекта касания, а также диффузионного, инерционного и гравитационного процессов. Классификация фильтров основана

на типе фильтровальной перегородки, конструкции фильтра и его назначении, тонкости очистки и т. д.

По типу перегородки фильтры делятся:

•с зернистым слоем (неподвижные свободно насыпанные зернистые

материалы, псевдоожиженные слои);

•с гибкими пористыми перегородками (ткани, войлоки, волокнистые маты, губчатая резина, пенополиуретан и др);

•с полужесткими пористыми перегородками (вязаные и тканые сетки, прессованные спирали и стружка);

•с жесткими пористыми перегородками (пористая керамика, пористые металлы и др.).

Выбор фильтрующих материалов зависит от очистки и условий их работы: степени очистки, температуры, влажности, агрессивности газов, количества и размеров пыли.

Все используемые материалы должны обладать высокой пылеемкостью

(количеством пыли, оседающей на единице поверхности фильтрующего материала), стабильностью свойств в условиях действия температуры и влаги, механической и химической стойкостью, способностью легко освобождаться от уловленной пыли в процессе регенерации, невысокой стоимостью.

Большинство промышленных фильтрующих установок работают в двух режимах — фильтрации и регенерации, т. е. очистки от уловленной пыли. Регенерация повышает степень использования фильтрационных материалов и удешевляет процесс очистки, и производится путем встряхивания, периодической продувкой или промывкой.

Врезультате поры материалов освобождаются от уловленной пыли и материал

можно использовать повторно.

Всистемах промышленной газоочистки широкое распространение нашли

рукавные фильтры непрерывного действия с импульсной продувкой, с цилиндрическими рукавами из шерстяной или синтетической ткани (рис. 32).

Скорость прохождения газа через поры тканей, т. е. скорость фильтрации, невысока

исоставляет от 0,02 до 0,2 м/с.

Очистка (регенерация) фильтрационной ткани, из которой изготовлен рукав,