diplom[ishodniki] / work / 2. ПРОЕКТИРОВАНИЕ ФУНКЦИОНАЛЬНОЙ СХЕМЫ АВТОМАТИЗИРОВАННОГО ЭЛЕКТРОПРИВОДА

.docx-

Проектирование функциональной схемы автоматизированного электропривода

-

Обзор систем электропривода, применяемых в промышленной установке.

-

Обычно насосы подбирают по максимальному значению требуемой подачи. Однако в условиях эксплуатации объемную подачу и напор необходимо изменять. Фактическая подача определяется точкой пересечения характеристики полного давления насосов с характеристикой сети. Значит, изменить подачу можно в результате изменения характеристики нагнетателя или сети.

Под регулированием понимают такое изменение подачи (и других параметров работы) насоса, которое осуществляется с помощью специального регулирующего устройства (направляющего аппарата, гидро- и электромуфты, дросселя-клапана и т.д.), позволяющего получать непрерывное изменение характеристик без останова машины.

Цель регулирования – приспособление параметров насосов к изменяющимся условиям его работы.

Все регулирующие устройства в зависимости от их влияния на характеристику или нагнетателя можно разделить на 2 группы:

-

устройства, изменяющие характеристику сети, но не изменяющие характеристику насоса. К таким устройствам относятся клапаны, шиберы, задвижки, диафрагмы и т.д.

-

устройства, изменяющие частоту вращения рабочего колеса (характеристику насоса). При этом характеристика сети не изменяется. Известно множество устройств, позволяющих изменять частоту вращения рабочего колеса: фрикционные передачи, гидромуфты, индукторные муфты скольжения, различные системы электропривода (ПЧИН-АДКЗР, ПЧИТ-АДКЗР, ТРН-АДКЗР, АВК и т.д.) и т.д.

Из первой группы рассмотрим один из самых распространенных способов регулирования – это регулирование производительности турбомеханизма с помощью задвижки. Из второй группы один из самых перспективных на сегодняшний день способ регулирования параметрами турбомеханизма - система электропривода ПЧИН-АДКЗР.

Дросселирование при n = const – самый неэкономичный, но весьма распространенный способ регулирования. Он заключается в искусственном введении в сеть дополнительного сопротивления в виде заслонки, дросселя-клапана или других подобных элементов. При этом сопротивление сети увеличится. Поскольку наибольшая подача достигается при полностью открытом состоянии задвижки, то такой способ регулирования применяется только с целью уменьшения подачи.

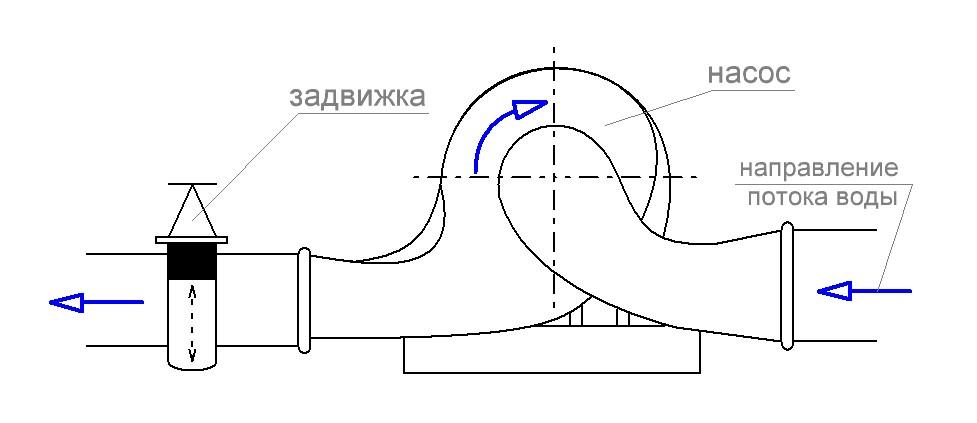

Рисунок 2.1 – Схема регулирования насоса путем дросселерования

При дросселировании уменьшается мощность на валу машины и вместе с тем повышается доля энергии, расходуемой при регулировании. Поэтому такой способ не экономичен. Чем более глубже осуществляется процесс регулирования, тем более непроизводительны затраты мощности.

Технология дроссельного регулирования давления (с помощью задвижек):

-

неэкономична;

-

требует постоянного контроля дежурным персоналом;

-

допускает большие колебания давления и увеличивает вероятность аварий на трубопроводах,

-

вызывает повышенный износ оборудования (насосов, задвижек, электродвигателей).

Рассмотрим способ регулирования, при котором изменяется частота вращения рабочего колеса. Этот способ регулирования наиболее экономичен, т.к. при уменьшении подачи вследствие снижения частоты вращения колеса потребляемая мощность снижается пропорционально третьей степени отношения частот вращения:

Этим способом можно также увеличивать подачу. Экономичность всей установки, т.е. нагнетателя с приводом, зависит от способа изменения частоты вращения колеса.

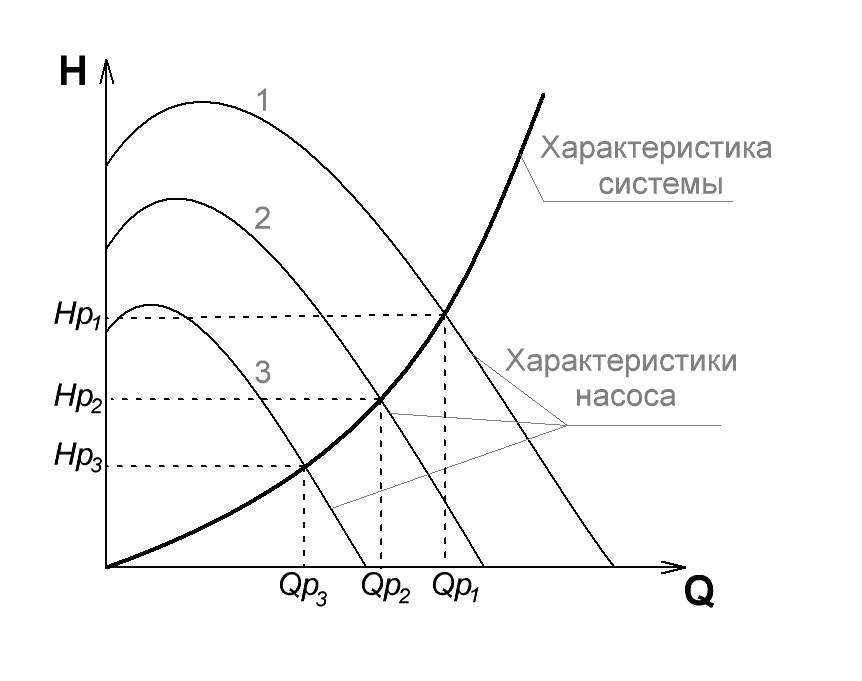

Изменение частоты вращения насоса приводит к изменению его характеристики, как это показано на рисунке 2.2. Здесь кривые 2 и 3 соответствуют пониженной частоте вращения. Из рисунка видно, что снижение частоты вращения насоса приводит к перемещению рабочей точки вдоль характеристики системы и существенному снижению расхода электроэнергии.

Рисунок 2.2 – Характеристики насоса и системы при регулировании частоты вращения.

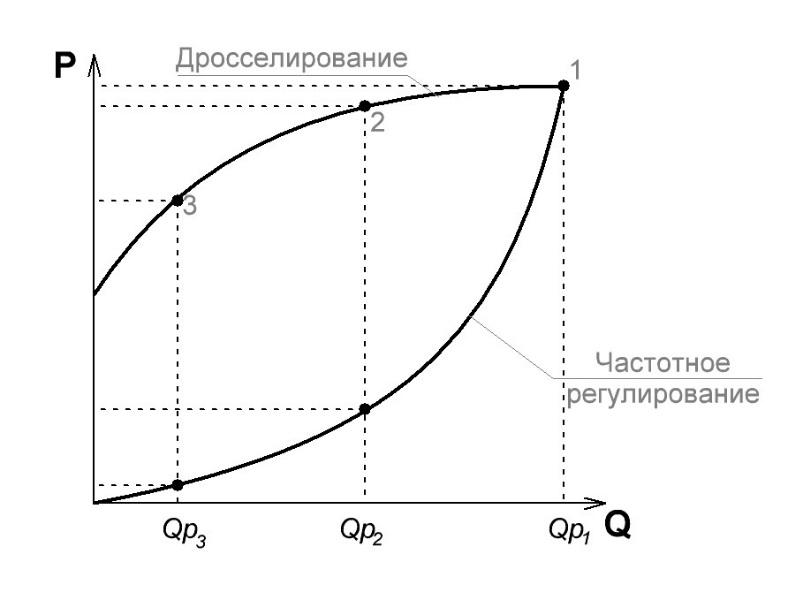

На рисунке 2.3 представлен сравнительный график мощности, потребляемой насосом, в зависимости от расхода при регулировании дросселированием и частотном регулировании. Разность между значениями этими кривыми при заданном расходе позволяет определить экономию энергии при частотном регулировании по сравнению с регулированием дроссельной заслонкой.

Рисунок 2.3 – Зависимость потребляемой мощности от расхода при различных способах регулирования

Как видно на предыдущем графике зависимостей, для достижения необходимого значения подачи необходимо рассчитывать на большие мощности лишь в том случае, когда используется способ регулирования задвижкой или же при номинальной мощности. Но для того, чтобы сберечь энергоресурсы очевидно необходимо использовать частотное регулирование.

-

Выбор рациональной системы электропривода.

Электроприводы турбомеханизмов потребляют не менее 20-25% всей вырабатываемой электроэнергии и в большинстве случаев остаются нерегулируемыми, что не позволяет получить режим рационального энергопотребления и расхода воды при изменении технологических потребностей в широких пределах. Силовое оборудование выбирается на максимальную производительность, в действительности же его среднесуточная загруженность может составлять около 50% от номинальной мощности. Значительное снижение момента нагрузки при снижении скорости вращения приводного двигателя, характерное для рассматриваемых механизмов, обеспечивает существенную экономию электроэнергии (до 50%) при использовании регулируемого электропривода и позволяет создать принципиально новую технологию транспортировки воды, воздуха и т. д., обеспечивающую эффективное регулирование производительности агрегата. Кроме того, поддержание в системе минимально необходимого давления приводит к существенному уменьшению непроизводительных расходов транспортируемого продукта и снижению аварийности гидравлических сетей.

Невысокие требования к качеству регулирования давления и расхода обуславливают возможность применения наиболее простых и, следовательно, относительно недорогих преобразователей частоты, которые являются наиболее удобными с точки зрения проектирования и наладки. Положительным моментом является также то, что преобразователь частоты может быть легко внедрен в уже существующую установку без какой-либо реконструкции системы в целом. Сочетание высокой экономичности регулирования и относительно низкой стоимости оборудования обеспечивает минимальный срок его окупаемости (6-12 месяцев).

В целом применение частотно-регулируемого асинхронного электропривода в насосных установках дает следующие преимущества:

-

экономия электроэнергии (до 50%);

-

экономия транспортируемого продукта за счет снижения непроизводительных расходов (до 25%);

-

снижение аварийности гидравлической или пневматической сети за счет поддержания минимально необходимого давления;

-

снижение аварийности сети и самого агрегата за счет возможности применения плавного пуска;

-

повышение надежности и снижение аварийности электрооборудования за счет устранения ударных пусковых токов;

-

снижение уровня шума, создаваемого установкой;

-

удобство автоматизации;

-

удобство и простота внедрения.

Учитывая плюсы частотного регулирования в качестве приводного двигателя насосной установки будем использовать асинхронный двигатель с короткозамкнутым ротором, а питание двигателя осуществлять от преобразователя частоты.

-

Проектирование функциональной схемы автоматизированного электропривода.

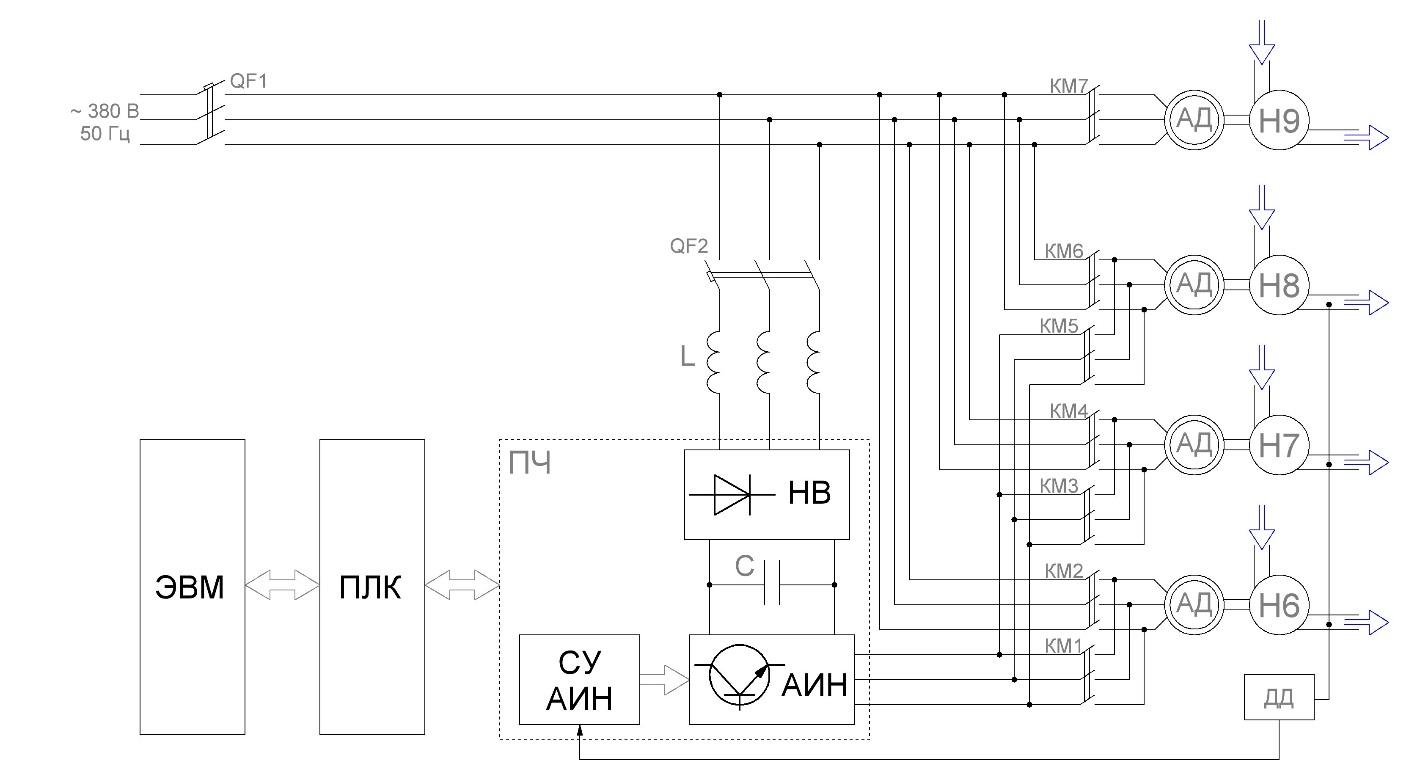

Следует учитывать, что согласно конструктивному исполнению насосная станция для подъёма питьевой воды содержит четыре электропривода, соединенных параллельно, три из них работают от одного преобразователя частоты.

На основании принятых решений о системе электропривода и реализации ее управления можно построить функциональную схему автоматизированного электропривода, представленную на рисунке 2.4:

Рисунок 2.4 - Функциональная схема автоматизированного электропривода

На рисунке 2.1 приняты следующие обозначения:

L – входной дроссель;

С – сглаживающий фильтр;

НВ – неуправляемый выпрямитель;

АИН – автономный инвертор напряжения;

АД – асинхронный двигатель;

Н6, Н7, Н8, Н9 – насосы на соответствующих позициях;

СУ АИН – система управления инвертором;

ПЧ – преобразователь частоты;

ПЛК – программируемый логический контроллер;

ЭВМ – персональная электронная вычислительная машина.